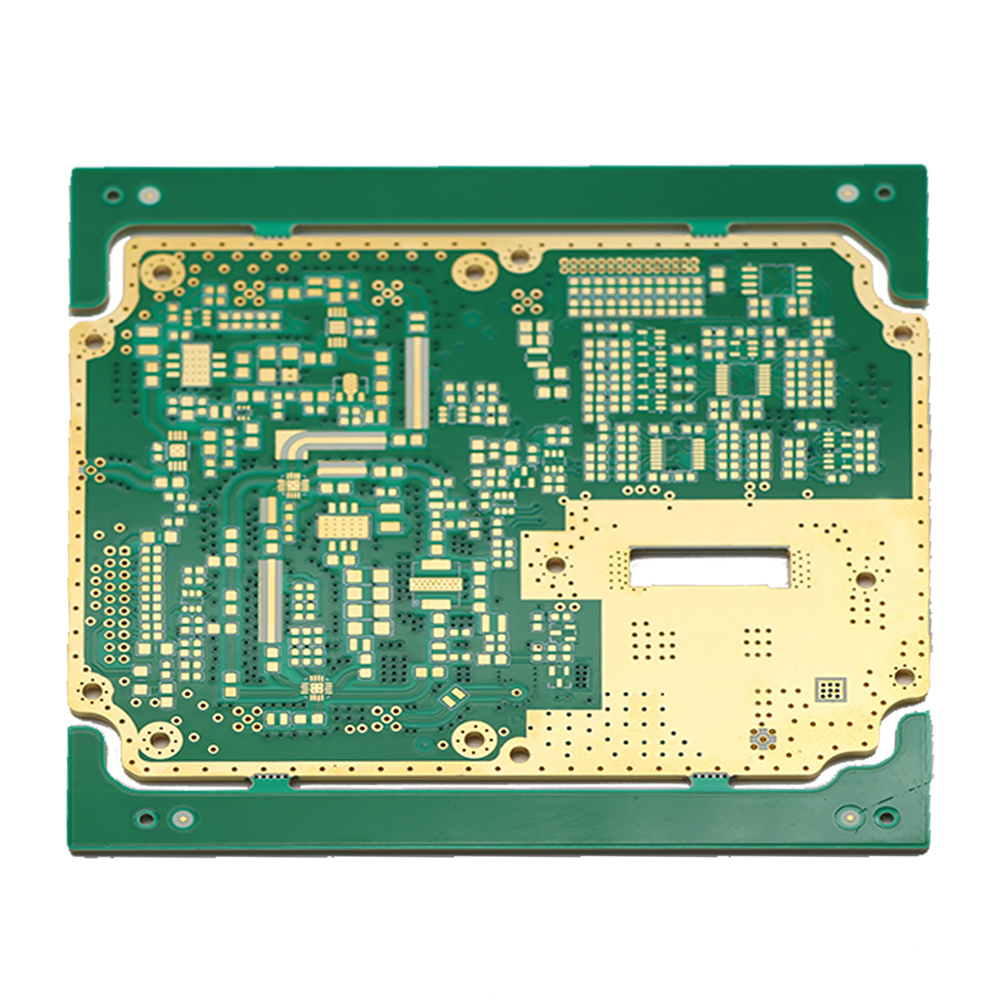

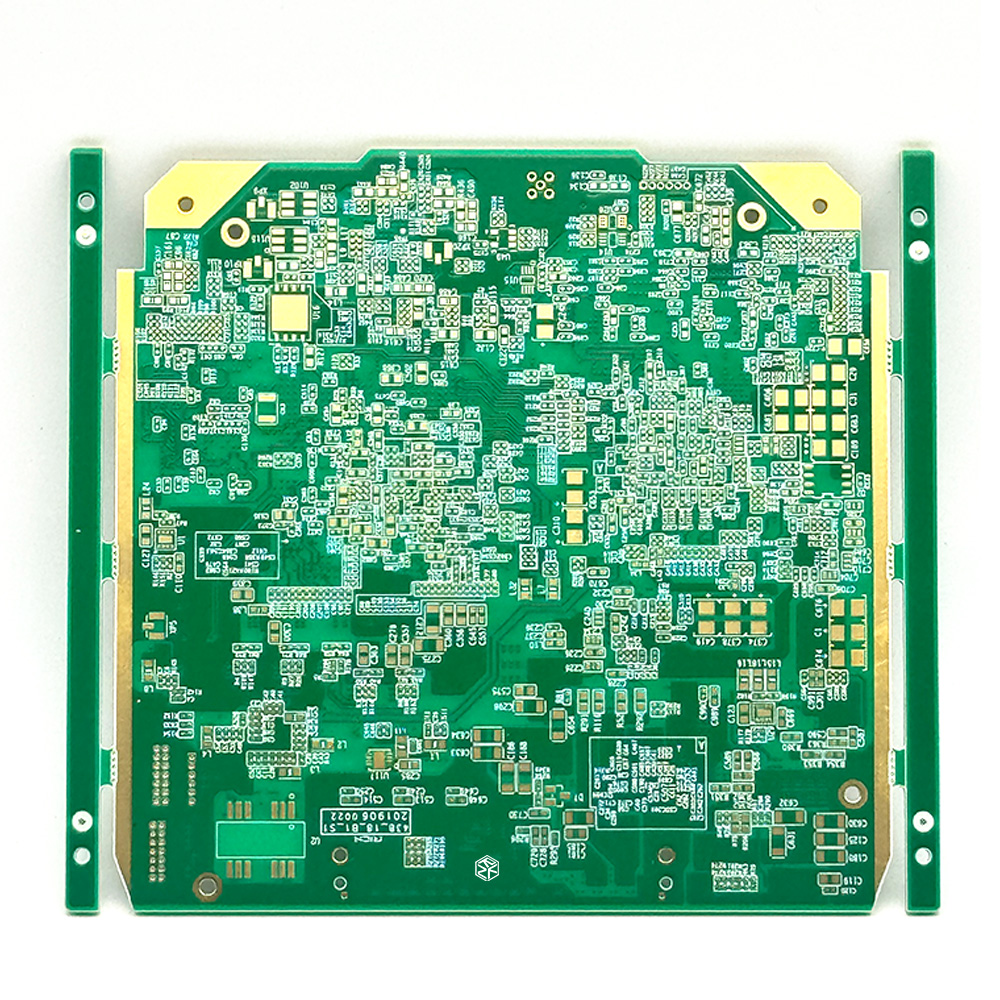

Mòdul òptic HDI PCB Mòdul òptic Gold Finger PCB

Instruccions de fabricació del producte

| Tipus | HDI de dues capes, impedància, forat de tap de resina |

| Matèria | Laminat de coure Panasonic M6 |

| Nombre de capa | 10L |

| Gruix del tauler | 1,2 mm |

| Talla única | 150*120 mm/1 SET |

| Acabat superficial | PRINCIPAL |

| Gruix interior de coure | 18 h |

| Gruix exterior de coure | 18 h |

| Color de la màscara de soldadura | verd (GTS, GBS) |

| Color serigrafia | blanc (GTO, GBO) |

| Via tractament | 0,2 mm |

| Densitat del forat de perforació mecànica | 16 W/㎡ |

| Densitat del forat de perforació làser | 100 W/㎡ |

| Mínim via mida | 0,1 mm |

| Ample/espai mínim de línia | 3/3 mil |

| Relació d'obertura | 9 mil |

| Temps de pressa | 3 temps |

| Temps de perforació | 5 vegades |

| PN | E240902A |

Punts de control clau en la producció de mòduls òptics HDI Gold Finger PCB

- 1 、 Control de gravat de precisió El cablejat de dits d'or i PCB HDI és molt complex, cosa que fa que el control del procés de gravat sigui especialment important. Un mal gravat pot provocar amples de línia desiguals, curtcircuits o circuits oberts. Per tant, s'han d'utilitzar equips de gravat d'alta precisió i cal un calibratge regular per garantir la precisió i la coherència en el procés de gravat.

3 、 Control de procés de laminació La laminació és un pas crític on es pressionen múltiples capes de PCB juntes. Controlar la temperatura, la pressió i el temps durant la laminació és crucial per garantir una unió ferma de les capes i un gruix uniforme del tauler. Una mala laminació pot provocar delaminació o buits, afectant tant el rendiment elèctric com la resistència mecànica.

4 、 Control del gruix del revestiment d'or El gruix del revestiment d'or dels dits d'or afecta directament la vida d'inserció i la fiabilitat del contacte. Si el xapat d'or és massa prim, es pot desgastar ràpidament; si és massa gruixut, augmenta els costos. Per tant, durant el procés de xapat, el temps de xapat d'or i la densitat de corrent s'han de controlar estrictament per garantir que el gruix del xapat compleix els estàndards (normalment 30-50 micropolzades).

5 、 Control i prova d'impedància Els PCB HDI del mòdul òptic sovint gestionen senyals d'alta velocitat, cosa que fa que el control d'impedància sigui crucial. Durant la producció, s'han d'utilitzar equips de prova d'impedància per controlar i mesurar traces de senyal crítiques en temps real, assegurant que la impedància es troba dins del rang de disseny (per exemple, 100 ohms). La impedància no compatible pot causar problemes d'integritat del senyal, com ara reflexos i diafones.

6.Control de qualitat de la soldadura A causa de l'alta densitat de components implicats en els PCB dels mòduls òptics, el procés de soldadura ha de ser molt precís. Es requereixen equips avançats de soldadura per refluix i soldadura d'ona, i els perfils de temperatura de soldadura s'han de controlar estrictament per garantir la robustesa de les juntes de soldadura i la fiabilitat de les connexions elèctriques.

7 、 Neteja i protecció de la superfície En cada etapa de la producció, la superfície del PCB s'ha de mantenir neta per evitar pols, empremtes dactilars o residus d'oxidació. Aquests contaminants poden causar curtcircuits elèctrics o afectar la qualitat del revestiment. Després de la producció, s'han d'aplicar recobriments protectors adequats per evitar que la humitat i els contaminants penetrin.

8、Inspecció i verificació de qualitat Les inspeccions de qualitat exhaustives, incloses la inspecció visual, les proves elèctriques i les proves funcionals, són essencials. Els mètodes d'inspecció habituals inclouen la inspecció òptica automatitzada (AOI), les proves de sondes voladores i la inspecció de raigs X per garantir que cada PCB compleix les especificacions de disseny i els estàndards de qualitat.

La importància de l'encaminament en els PCB de mòduls òptics HDI

- Dimensions i espai: l'amplada i l'espaiat dels dits d'or s'han de controlar estrictament per garantir un ajust perfecte amb els connectors. En general, l'amplada dels dits d'or és de 0,5 mm, amb un espai de 0,5 mm.

- Xamfranat de vora: normalment es requereix un xamfranat a les vores de la PCB on es troben els dits d'or per facilitar una inserció més suau a les ranures.

Recompte i apilament de capes: els PCB HDI solen incloure dissenys multicapa per oferir més opcions de connexió elèctrica. Cal tenir en compte el recompte de capes i el disseny d'apilament per garantir tant la integritat del senyal com la integritat de la potència.

Microvias: l'ús de la tecnologia microvia, com ara vies cegues i enterrades, pot reduir eficaçment la longitud de les connexions entre capes, reduint així el retard i la pèrdua del senyal. Aquestes microvies requereixen un control precís de la seva posició i dimensions.

Densitat d'encaminament: a causa de l'alta densitat d'encaminament de les plaques HDI, s'ha de prestar especial atenció a l'amplada i l'espaiat de les traces. Normalment, les amplades de traça són de 3-4 mil i l'espaiat també és de 3-4 mil.

3.Integritat del senyal

Encaminament de parells diferencials: la transmissió de senyal d'alta velocitat que s'utilitza habitualment en mòduls òptics requereix un encaminament de parells diferencials per reduir la interferència electromagnètica i la reflexió del senyal. La longitud i l'espaiat dels parells diferencials han de coincidir, garantint el control de la impedància dins d'un rang raonable (per exemple, 100 ohms).

Control d'impedància: en l'encaminament del senyal d'alta velocitat, és essencial un control estricte d'impedància. La concordança d'impedància es pot aconseguir ajustant l'amplada de traça, l'espaiat i l'apilament de capes.

Ús de via: S'ha de minimitzar l'ús de vias, ja que introdueixen capacitat i inductància paràsits, que afecten la qualitat del senyal. Quan sigui necessari, s'han d'escollir els tipus de via adequats (com les vies cegues i enterrades) i les ubicacions.

Condensadors de desacoblament: la col·locació adequada dels condensadors de desacoblament ajuda a estabilitzar la tensió d'alimentació i reduir el soroll de potència.

Disseny del pla d'energia: l'adopció de dissenys de pla de potència sòlid garanteix una distribució uniforme del corrent i redueix la interferència electromagnètica (EMI).

Gestió tèrmica: com que els mòduls òptics generen una calor significativa durant el funcionament, s'han de tenir en compte solucions de gestió tèrmica en el disseny, com ara l'ús de vies tèrmiques, materials conductors o dissipadors de calor per millorar l'eficiència de la dissipació de calor.

6.Selecció de material

Material del substrat: trieu substrats adequats per a aplicacions d'alta freqüència, com ara poliimida (PI) o fluoropolímers, per garantir una transmissió de senyal fiable i estable.

Màscara de soldadura: utilitzeu materials de màscara de soldadura d'alta temperatura i baixes pèrdues per garantir la protecció de les traces i el rendiment elèctric.

Els PCB HDI de dit d'or s'utilitzen àmpliament en diversos camps a causa de la seva alta densitat i característiques d'alt rendiment:

5 、 Dispositius mèdics: en equips mèdics d'alta demanda com escàners CT, màquines de ressonància magnètica i altres eines de diagnòstic, els PCB HDI de dits d'or garanteixen una transmissió de dades precisa i un funcionament fiable de l'equip.

- 6 、 Aeroespacial: aquests PCB s'utilitzen en els sistemes de control de satèl·lits, avions i naus espacials, ja que poden suportar condicions ambientals dures mantenint un alt rendiment.

- 7 、 Control industrial: en el camp de l'automatització industrial, els PLC (controladors lògics programables) i els robots industrials, els PCB HDI de dit daurat proporcionen un control fiable i una transmissió de senyal.

Dit d'or

Introducció detallada als dits d'or

Els dits d'or es refereixen a les zones xapades daurades a la vora d'una placa de circuit imprès (PCB). Normalment s'utilitzen per fer connexions elèctriques amb connectors. El nom "dit d'or" prové de la seva aparença: les seccions xapades daurades en forma de tires s'assemblen als dits. Els dits d'or s'utilitzen habitualment en PCB inseribles, com ara llapis de memòria, targetes gràfiques i altres dispositius, per connectar-se amb ranures. La funció principal dels dits d'or és proporcionar connexions elèctriques fiables mitjançant una capa d'or altament conductora alhora que garanteix la resistència al desgast i la resistència a la corrosió.

Classificació dels dits d'or

Els dits d'or es poden classificar segons la seva funció, posició i procés de fabricació:

Connexió elèctrica Dits d'or: aquests dits d'or s'utilitzen principalment per proporcionar connexions elèctriques estables, com ara llapis de memòria, targetes gràfiques i altres mòduls endollables. Transmeten senyals elèctrics introduint-los a les ranures de la placa base o d'altres dispositius.

Dits d'or de font d'alimentació: s'utilitzen per proporcionar alimentació o connexions a terra, garantint que els dispositius rebin una entrada d'alimentació estable.

2.Basat en la posició:

Edge Gold Fingers: normalment situats a la vora de la PCB, s'utilitzen per a connexions de ranura i es troben habitualment en llapis de memòria, targetes gràfiques i mòduls de comunicació. Aquest és el tipus més comú de dit d'or.

Dits d'or sense vora: aquests dits d'or no es troben a la vora del PCB, sinó que es col·loquen internament per a connexions o funcions específiques, com ara punts de prova o connexions de mòduls interns.

3.Basat en el procés de fabricació:

Dits d'or d'immersió: es creen mitjançant un procés de deposició química per aplicar una capa d'or a la làmina de coure. Tenen una superfície llisa i fina però una capa d'or més prima, que s'utilitza normalment per a connexions elèctriques de baixa freqüència.

Dits d'or galvanitzats: fets mitjançant un procés de galvanoplastia, aquests dits d'or tenen una capa d'or més gruixuda i són més resistents al desgast, adequats per a connexions elèctriques d'alta fiabilitat que requereixen inserció i extracció freqüents, com ara en llapis de memòria i targetes gràfiques. Aquest procés normalment utilitza un gruix de capa d'or de 30-50 micropolzades per garantir la durabilitat i una bona conductivitat.

4.Basat en el mètode de connexió:

Dits d'or d'inserció recta: inserit directament a la ranura, l'elasticitat de la ranura agafa els dits d'or. Aquest mètode s'utilitza àmpliament en llapis de memòria i targetes gràfiques.

Latch Gold Fingers: connectat mitjançant pestells o altres dispositius de fixació, proporcionant una fixació mecànica addicional, que s'utilitza habitualment per a mòduls més grans i aplicacions que requereixen connexions més estables.

Característiques d'aplicació dels dits d'or

- Alta conductivitat i estabilitat: el material principal dels dits d'or és el xapat d'or, que té una conductivitat excel·lent i estable, proporcionant un rendiment elèctric superior.

- Resistència al desgast: les aplicacions que impliquen inserció i eliminació freqüents requereixen que els dits d'or tinguin una bona resistència al desgast. La capa d'or ofereix aquesta protecció, assegurant que els dits d'or no es desgastin ni s'oxidin fàcilment durant l'ús.

- Resistència a la corrosió: la capa d'or dels dits d'or no només proporciona conductivitat, sinó que també resisteix les substàncies corrosives del medi ambient, allargant la vida útil dels dits d'or.

Classificació de Mòduls Òptics

1.Basat en la velocitat de transmissió:

Mòduls òptics 10G: s'utilitzen per a aplicacions de 10 Gigabit Ethernet.

Mòduls òptics 25G: dissenyats per a 25 Gigabit Ethernet.

Mòduls òptics 40G: s'utilitzen en xarxes Ethernet de 40 Gigabit.

Mòduls òptics 100G: aptes per a xarxes Ethernet de 100 Gigabit.

Mòduls òptics 400G: per a aplicacions d'alta velocitat 400 Gigabit Ethernet.

2.Basat en la distància de transmissió:

Mòduls òptics de curt abast (SR): normalment admeten distàncies de fins a 300 metres mitjançant fibra multimode (MMF).

Mòduls òptics de llarg abast (LR): dissenyats per a distàncies de fins a 10 quilòmetres mitjançant fibra monomode (SMF).

Mòduls òptics de rang estès (ER): poden transmetre fins a 40 quilòmetres per SMF.

Mòduls òptics de molt llarg abast (ZR): suporten distàncies superiors a 80 quilòmetres sobre SMF.

3.Basat en la longitud d'ona:

Mòduls de 850 nm: s'utilitzen generalment per a la transmissió de curt abast a través de fibra multimode.

Mòduls de 1310 nm: aptes per a la transmissió de rang mitjà a través de fibra monomode.

Mòduls de 1550 nm: s'utilitzen per a la transmissió de llarg abast, especialment per fibra monomode.

4.Basat en el factor de forma:

SFP (Small Form-Factor Pluggable): s'utilitza habitualment per a xarxes 1G i 10G.

SFP+ (Enchufable de factor de forma petit millorat): s'utilitza per a xarxes 10G amb un rendiment superior.

QSFP (Quad Small Form-Factor Pluggable): Apte per a aplicacions 40G.

QSFP28: Dissenyat per a xarxes 100G, que ofereix una solució de major densitat.

CFP (C Form-Factor Pluggable): s'utilitza en aplicacions 100G i 400G, més grans que els mòduls SFP/QSFP.

5.Basat en l'aplicació:

Mòduls òptics del centre de dades: dissenyats per a la transmissió de dades d'alta velocitat dins dels centres de dades.

Mòduls òptics de telecomunicacions: s'utilitzen en infraestructures de telecomunicacions per a la transmissió de dades a llarga distància.

Mòduls òptics industrials: Construïts per a entorns accidentats, amb alta resistència a les variacions de temperatura i interferències electromagnètiques.

Com distingir el recompte de passos HDI

Vias enterrades: Forats encastats dins del tauler, no visibles des de l'exterior.

Vias cegues: forats que són visibles des de l'exterior però no transparents.

Recompte de passos: el nombre de diferents tipus de vias cegues, tal com es veu des d'un extrem del tauler, es pot definir com el recompte de passos.

Recompte de laminació: el nombre de vegades que les vies cegues/enterrades passen per múltiples nuclis o capes dielèctriques.

El PCB es fabrica amb laminat de coure Panasonic M6

El PCB es fabrica amb laminat de coure Panasonic M6. Tenim una àmplia experiència en aquest camp i sabem com utilitzar plenament el rendiment dels materials Panasonic M6 centrant-nos en les àrees següents:

1. Selecció i inspecció del material

Selecció estricta de proveïdors: trieu proveïdors de laminats de coure Panasonic M6 de confiança i de confiança per garantir materials estables i compatibles amb les normes. Això es pot fer avaluant les qualificacions del proveïdor, la capacitat de producció i els sistemes de control de qualitat. Els nostres anys d'experiència ens han permès establir col·laboracions estables i a llarg termini amb proveïdors d'alta qualitat, garantint la qualitat del material des de l'origen.

Inspecció del material: en rebre els materials laminats recoberts de coure, realitzeu inspeccions rigoroses per comprovar si hi ha defectes com danys o taques i per mesurar paràmetres com ara el gruix i les dimensions per assegurar-vos que compleixen els requisits. També es poden utilitzar equips de prova especialitzats per provar les propietats elèctriques del material, la conductivitat tèrmica i altres indicadors de rendiment per assegurar-se que compleixen els requisits de disseny. El nostre equip de proves professionals utilitza equips avançats i processos estrictes per garantir que no es passi per alt cap detall.

2. Optimització del disseny

Disseny de la disposició del circuit: basant-se en les característiques del laminat de coure Panasonic M6, dissenyeu la disposició de la placa de circuit adequadament. Per als circuits d'alta freqüència, escurceu els camins del senyal per reduir la reflexió i la interferència del senyal. Per als circuits d'alta potència, tingueu en compte els problemes de dissipació de calor, disposeu els elements de calefacció i els canals de dissipació de calor correctament per maximitzar la conductivitat tèrmica del laminat revestit de coure. El nostre equip de disseny entén les propietats del laminat Panasonic M6 i pot dissenyar amb precisió els dissenys segons les diferents necessitats del circuit.

Disseny d'apilament: optimitzeu l'estructura d'apilament de la placa de circuit en funció de la complexitat i els requisits de rendiment del circuit. Trieu el nombre adequat de capes, l'espai entre capes i els materials d'aïllament per garantir la integritat del senyal i l'estabilitat del rendiment elèctric. A més, tingueu en compte els efectes de transferència de calor i dissipació entre capes per evitar el sobreescalfament local. Mitjançant una pràctica àmplia i una optimització contínua, hem desenvolupat una solució de disseny d'apilament científic i raonable.

3. Control del procés de fabricació

Procés de gravat: controleu amb precisió els paràmetres de gravat per garantir la precisió i la qualitat de les traces de la placa de circuit. Trieu els gravadors i les condicions de gravat adequats per evitar un gravat excessiu o inferior. A més, tingueu en compte la protecció del medi ambient durant el procés de gravat per evitar la contaminació del laminat recobert de coure. Tenim una gran experiència en processos de gravat i podem controlar amb precisió el procés per garantir la qualitat de la placa de circuit.

Procés de perforació: utilitzeu equips de perforació d'alta precisió i controleu els paràmetres de perforació per garantir la mida del forat i la precisió de posició. Cal tenir cura d'evitar danyar el laminat revestit de coure, que podria afectar el seu rendiment. Els nostres equips de perforació avançats i operadors qualificats garanteixen la precisió del procés de perforació.

Procés de laminació: controleu estrictament els paràmetres de laminació per garantir l'adhesió entre capes i el rendiment elèctric. Trieu la temperatura, la pressió i el temps de laminació adequats per garantir una bona unió entre el laminat revestit de coure i altres materials aïllants. A més, presteu atenció als problemes d'escapament durant el procés de laminació per evitar bombolles i delaminació. El nostre estricte control del procés de laminació garanteix un rendiment estable de la placa de circuit.

4. Proves de qualitat i depuració

Proves de rendiment elèctric: utilitzeu equips de prova especialitzats per provar les propietats elèctriques de la placa de circuits, incloses la resistència, la capacitat, la inductància, la resistència d'aïllament i la velocitat de transmissió del senyal. Assegureu-vos que el rendiment elèctric compleix els requisits de disseny i que les característiques tangents de baixa constant dielèctrica i baixa pèrdua dielèctrica del laminat de coure Panasonic M6 s'utilitzen plenament. El nostre equip de prova avançat i complet pot provar tots els aspectes del rendiment elèctric de la placa de circuit.

Proves de rendiment tèrmic: utilitzeu dispositius d'imatge tèrmica per controlar la temperatura de treball de la placa de circuit i comprovar l'eficàcia de la dissipació de calor. Realitzeu proves de xoc tèrmic per avaluar l'estabilitat del rendiment de la placa de circuit en diferents condicions de temperatura. Les nostres estrictes proves de rendiment tèrmic garanteixen l'estabilitat de la placa de circuits en diversos entorns de treball.

Depuració i optimització: un cop finalitzada la fabricació de la placa de circuit, realitzeu la depuració i l'optimització. Ajusteu els paràmetres del circuit en funció dels resultats de la prova per millorar el rendiment i l'estabilitat de la placa de circuit. A més, resumiu constantment les experiències i les lliçons apreses per millorar contínuament els processos de fabricació i les solucions de disseny per aprofitar millor els avantatges del laminat de coure Panasonic M6. El nostre equip de depuració i optimització pot dur a terme la depuració de manera ràpida i precisa per millorar contínuament la qualitat del producte.

En resum, amb la nostra àmplia experiència de producció i una profunda comprensió dels materials laminats de coure Panasonic M6, confiem en oferir als nostres clients productes de PCB d'alta qualitat.