Jak jasně identifikovat neviditelné vady PCBA?

Standardy rentgenové kontroly

1. Pájené spoje BGA nemají žádný offset:

Kritéria posuzování: přijatelné, když je offset menší než polovina obvodu pájecí plošky; Pokud je offset větší nebo roven polovině obvodu pájecí plošky, musí být odmítnut.

2. Pájené spoje BGA nemají žádný zkrat:

Kritéria posuzování: Pokud mezi pájenými spoji není cínové spojení, je to přijatelné; Pokud je mezi pájenými spoji pájené spojení, musí být odmítnuto.

3. BGA pájené spoje bez dutin:

Kritéria posuzování: Je přijatelná prázdná plocha menší než 20 % celkové plochy pájeného spoje; Pokud je prázdná plocha větší nebo rovna 20 % celkové plochy pájeného spoje, bude zamítnuta.

4. Žádný nedostatek cínu v pájených spojích BGA:

Kritéria posuzování: Přijatelné, když všechny cínové kuličky vykazují plné, jednotné a konzistentní velikosti; Pokud je velikost cínové koule výrazně menší ve srovnání s ostatními cínovými kuličkami kolem ní, měla by být zamítnuta.

5. Kontrolní standard pro uzemňovací podložku E-PAD čipů třídy QFP/QFN pro některé produkty je, že plocha cínu musí být větší než 60 % celkové plochy (čtyři mřížky srostlé dohromady znamenají dobré pájení) a poměr vzorkování je 20 %.

1. Cíl testu: desky PCBA se součástmi BGA/LGA a uzemňovací podložky;

2. Frekvence testování:

① Po transformaci technický personál potvrdí, zda první deska pájecí pasty a povrchová montáž BGA mají nějaké odchylky, a poté pokračujte v průchodu komorou po potvrzení, že neexistují žádné problémy;

② Technický personál potvrdí, zda existují nějaké problémy s pájením BGA první desky pájecí pasty po průchodu komorou, a poté ji zavedou do výroby, pokud nejsou žádné problémy;

③ Během normální výroby je za testování odpovědný určený personál, a pokud objednávky ≤ 100 ks, 100% bude plně testováno; 101-1000 ks, které mají být odebrány pro 30%, objednávky větší než 1001ks, které mají být odebrány pro 20%;

④ Během normálního výrobního procesu provádí IPQC testy vzorků na 2 velkých kusech za hodinu;

⑤ Produkty by měly být 100% plně otestovány a fotografie by měly být 100% uloženy.

3. Pokud se vyskytnou nějaké závady, fotografie by měly být uloženy a model kusovníku, sériové číslo čárového kódu a výsledky testů testovaného produktu by měly být zaznamenány do formuláře záznamu o rentgenovém testu. Přidejte obrázky pájení zemnících podložek QFP a QFN a ušetřete 100 % fotografií.

4. Pokud se během testování vyskytnou nějaké závady, měly by být okamžitě oznámeny nadřízenému a procesnímu inženýrovi k potvrzení.

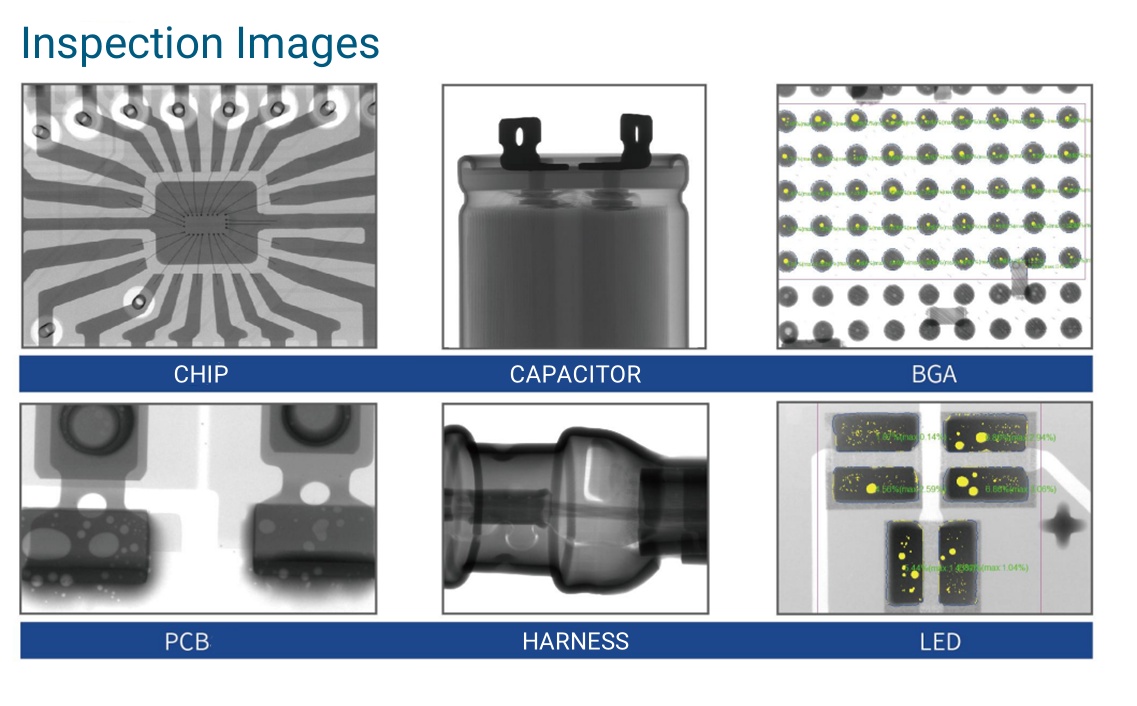

Expert na inteligentní inspekci průmyslového rentgenu

Systém rentgenového zařízení se skládá převážně ze sedmi částí: mikrofokusový rentgenový zdroj, zobrazovací jednotka, počítačový systém zpracování obrazu, mechanický systém, elektrický řídicí systém, bezpečnostní ochranný systém a výstražný systém. Integruje nedestruktivní testování, technologii počítačového softwaru, technologii získávání a zpracování obrazu a technologii mechanického přenosu, pokrývající čtyři hlavní technické oblasti optického, mechanického, elektrického a digitálního zpracování obrazu. Prostřednictvím rozdílů absorpce rentgenového záření různými materiály je zobrazena vnitřní struktura objektu a je prováděna detekce vnitřních defektů. Detekční obraz produktu lze pozorovat v reálném čase a určit, zda se uvnitř produktu vyskytují závady, typy závad a úrovně průmyslových standardů. Současně se počítačový systém zpracování obrazu používá k ukládání a zpracování snímků pro zlepšení čistoty obrazu a zajištění přesnosti vyhodnocení. Dokáže automaticky měřit bubliny na zabalených elektronických součástkách, jako jsou BGA a QFN, a podporuje geometrická měření, jako je vzdálenost, úhel, průměr a mnohoúhelník. Může snadno dosáhnout vícebodové detekce polohy, což umožňuje výrobkům opustit továrnu s nulovými vadami.