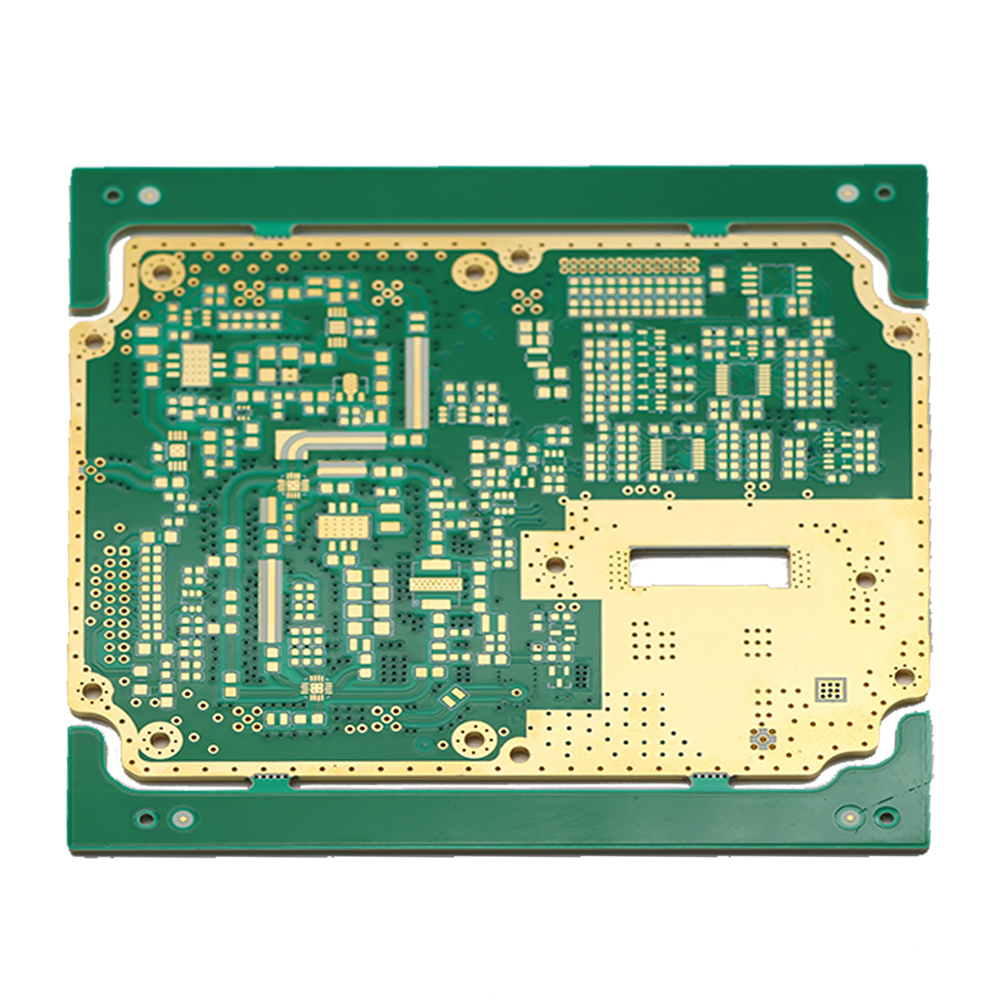

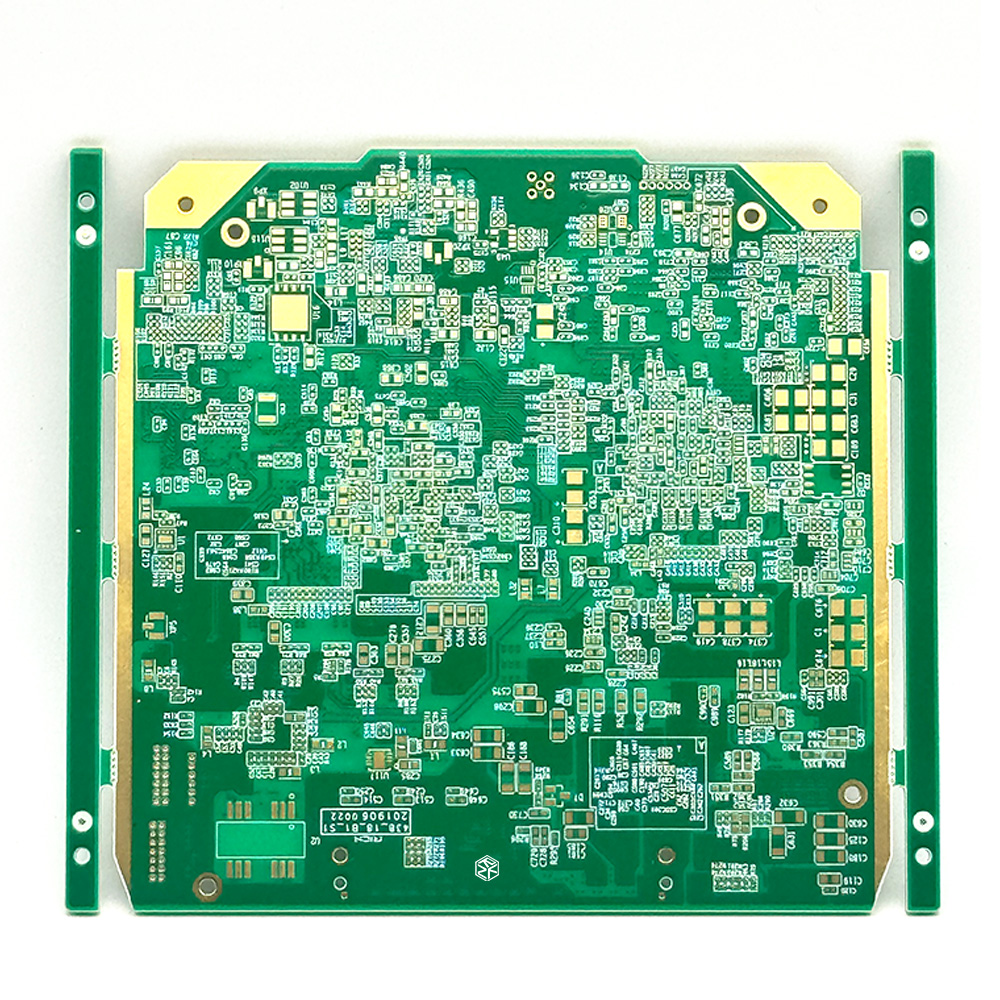

Optisk modul HDI PCB Optisk modul Gold Finger PCB

Produktfremstillingsinstruktioner

| Type | to lags HDI, impedans, harpiksprop hul |

| Sage | Panasonic M6 kobberbeklædt laminat |

| Antal lag | 10L |

| Bordtykkelse | 1,2 mm |

| Enkelt størrelse | 150*120mm/1 SÆT |

| Overflade finish | ENEPIG |

| Indvendig kobbertykkelse | 18 um |

| Udvendig kobbertykkelse | 18 um |

| Farve på loddemaske | grøn (GTS, GBS) |

| Silketryk farve | hvid (GTO, GBO) |

| Via behandling | 0,2 mm |

| Densitet af mekanisk borehul | 16W/㎡ |

| Densitet af laserborehul | 100W/㎡ |

| Min via størrelse | 0,1 mm |

| Min linjebredde/mellemrum | 3/3 mil |

| Blændeforhold | 9 mio |

| Pressetider | 3 gange |

| Boretider | 5 gang |

| PN | E240902A |

Nøglekontrolpunkter i produktionen af optisk modul HDI Gold Finger PCB'er

- 1, Præcisionsætsningskontrol Ledningen af guldfingre og HDI PCB'er er meget indviklet, hvilket gør styringen af ætsningsprocessen særlig vigtig. Dårlig ætsning kan føre til ujævne linjebredder, kortslutninger eller åbne kredsløb. Derfor skal der anvendes højpræcisions ætseudstyr, og regelmæssig kalibrering er nødvendig for at sikre nøjagtighed og konsistens i ætseprocessen.

3、Lamination Process Control Laminering er et kritisk trin, hvor flere PCB-lag presses sammen. Kontrol af temperatur, tryk og tid under laminering er afgørende for at sikre en fast binding af lag og ensartet pladetykkelse. Dårlig laminering kan resultere i delaminering eller hulrum, hvilket påvirker både den elektriske ydeevne og den mekaniske styrke.

4、Guldfingerbelægningstykkelseskontrol Tykkelsen af guldbelægningen på guldfingrene påvirker direkte indføringslevetid og kontaktpålidelighed. Hvis guldbelægningen er for tynd, kan den hurtigt blive slidt; hvis det er for tykt, øger det omkostningerne. Under pletteringsprocessen skal guldpletteringstid og strømtæthed derfor kontrolleres strengt for at sikre, at pletteringstykkelsen opfylder standarderne (typisk 30-50 mikrotommer).

5、Impedanskontrol og -testning Optisk modul HDI PCB'er håndterer ofte højhastighedssignaler, hvilket gør impedanskontrol afgørende. Under produktionen bør impedanstestudstyr bruges til at overvåge og måle kritiske signalspor i realtid, hvilket sikrer, at impedansen er inden for designområdet (f.eks. 100 ohm). Ikke-kompatibel impedans kan forårsage signalintegritetsproblemer, såsom refleksioner og krydstale.

6.Lodning Kvalitetskontrol På grund af den høje tæthed af komponenter involveret i optiske modul PCB'er, skal loddeprocessen være meget præcis. Avanceret reflow-lodning og bølgeloddeudstyr er påkrævet, og loddetemperaturprofiler skal kontrolleres strengt for at sikre robustheden af loddesamlinger og pålideligheden af elektriske forbindelser.

7、Overfladerengøring og beskyttelse I alle produktionstrin skal PCB-overfladen holdes ren for at undgå støv, fingeraftryk eller oxidationsrester. Disse forurenende stoffer kan forårsage elektrisk kortslutning eller påvirke kvaliteten af pletteringen. Efter produktionen bør passende beskyttende belægninger påføres for at forhindre fugt og forurenende stoffer i at trænge ind.

8、Kvalitetsinspektion og -verifikation Omfattende kvalitetsinspektioner, herunder visuel inspektion, elektrisk testning og funktionstestning, er afgørende. Almindelige inspektionsmetoder omfatter Automated Optical Inspection (AOI), flyvende sondetest og røntgeninspektion for at sikre, at hver PCB opfylder designspecifikationer og kvalitetsstandarder.

Vigtigheden af routing i optisk modul HDI PCB'er

- Dimensioner og afstand: Bredden og afstanden mellem guldfingrene skal kontrolleres strengt for at sikre en perfekt pasform med stikkene. Generelt er bredden af guldfingrene 0,5 mm med en afstand på 0,5 mm.

- Kantaffasning: Affasning er normalt påkrævet på kanterne af printkortet, hvor guldfingrene er placeret for at lette jævnere indføring i slidser.

Lagoptælling og stabling: HDI PCB'er inkluderer normalt flerlagsdesign for at give flere elektriske tilslutningsmuligheder. Lagantal og stablingsdesign skal overvejes for at sikre både signalintegritet og strømintegritet.

Microvias: Brug af microvia-teknologi, såsom blinde og nedgravede vias, kan effektivt reducere længden af mellemlagsforbindelser og derved reducere signalforsinkelse og -tab. Disse mikroviaer kræver præcis kontrol af deres position og dimensioner.

Fræsetæthed: På grund af HDI-pladernes høje føringstæthed skal der lægges særlig vægt på sporets bredde og afstand. Typisk er sporbredderne 3-4 mil, og afstanden er også 3-4 mil.

3.Signalintegritet

Differentiel parrouting: Højhastighedssignaltransmission, der almindeligvis anvendes i optiske moduler, kræver differentiel parrouting for at reducere elektromagnetisk interferens og signalrefleksion. Længden og afstanden mellem differentialpar skal matche, hvilket sikrer impedanskontrol inden for et rimeligt område (f.eks. 100 ohm).

Impedanskontrol: I højhastighedssignalrouting er streng impedanskontrol afgørende. Impedanstilpasning kan opnås ved at justere sporbredde, mellemrum og lagstabling.

Via brug: Brugen af vias bør minimeres, da de introducerer parasitisk kapacitans og induktans, hvilket påvirker signalkvaliteten. Når det er nødvendigt, bør passende viatyper (såsom blinde og nedgravede vias) og placeringer vælges.

Afkoblingskondensatorer: Korrekt placering af afkoblingskondensatorer hjælper med at stabilisere strømforsyningsspændingen og reducere strømstøj.

Power Plane Design: Vedtagelse af solide power plane design sikrer ensartet strømfordeling og reducerer elektromagnetisk interferens (EMI).

Termisk styring: Da optiske moduler genererer betydelig varme under drift, bør termiske styringsløsninger overvejes i designet, såsom brug af termiske vias, ledende materialer eller køleplader for at forbedre varmeafledningseffektiviteten.

6.Materialevalg

Substratmateriale: Vælg substrater, der er egnede til højfrekvente anvendelser, såsom polyimid (PI) eller fluorpolymerer, for at sikre pålidelig og stabil signaltransmission.

Loddemaske: Brug loddemaskematerialer med høj temperatur og lavt tab for at sikre beskyttelsen af sporene og den elektriske ydeevne.

Gold finger HDI PCB'er er meget brugt på tværs af forskellige områder på grund af deres høje tæthed og højtydende egenskaber:

5、 Medicinsk udstyr: I efterspurgt medicinsk udstyr som CT-scannere, MRI-maskiner og andre diagnostiske værktøjer sikrer guldfinger HDI PCB'er nøjagtig dataoverførsel og pålidelig drift af udstyret.

- 6、Aerospace: Disse PCB'er bruges i kontrolsystemerne for satellitter, fly og rumfartøjer, da de kan modstå barske miljøforhold og samtidig opretholde høj ydeevne.

- 7、Industriel kontrol: Inden for industriel automation, PLC'er (Programmable Logic Controllers) og industrirobotter giver guldfinger HDI PCB'er pålidelig kontrol og signaltransmission.

Guld finger

Detaljeret introduktion til guldfingre

Guldfingre henviser til de guldbelagte områder på kanten af et printkort (PCB). De bruges typisk til at lave elektriske forbindelser med stik. Navnet "guldfinger" kommer fra deres udseende: de strimmellignende guldbelagte sektioner ligner fingre. Guldfingre bruges almindeligvis i indsættelige PCB'er, såsom memory sticks, grafikkort og andre enheder, til at forbinde med slots. Guldfingres primære funktion er at give pålidelige elektriske forbindelser gennem et stærkt ledende guldbelægningslag og samtidig sikre slidstyrke og korrosionsbestandighed.

Klassificering af guldfingre

Guldfingre kan klassificeres baseret på deres funktion, position og fremstillingsproces:

Elektrisk forbindelse Guldfingre: Disse guldfingre bruges hovedsageligt til at give stabile elektriske forbindelser, såsom i memory sticks, grafikkort og andre plug-in moduler. De transmitterer elektriske signaler ved at blive indsat i slots på bundkortet eller andre enheder.

Strømforsyningsguldfingre: Disse bruges til at levere strøm- eller jordforbindelser, der sikrer, at enheder modtager stabil strømtilførsel.

2.Baseret på stilling:

Edge Gold Fingers: De er typisk placeret i kanten af PCB'et, de bruges til slotforbindelser og findes almindeligvis i memory sticks, grafikkort og kommunikationsmoduler. Dette er den mest almindelige type guldfinger.

Ikke-kantguldfingre: Disse guldfingre er ikke placeret ved kanten af printkortet, men er placeret internt til specifikke forbindelser eller funktioner, såsom testpunkter eller interne modulforbindelser.

3.Baseret på fremstillingsprocessen:

Nedsænkningsguldfingre: Disse er skabt ved hjælp af en kemisk aflejringsproces for at påføre et lag guld på kobberfolien. De har en glat, fin overflade, men et tyndere guldlag, der typisk bruges til elektriske forbindelser med lavere frekvens.

Elektropletterede guldfingre: Disse guldfingre er fremstillet ved hjælp af en galvaniseringsproces og har et tykkere guldlag og er mere slidstærke, velegnede til højpålidelige elektriske forbindelser, der kræver hyppig indsættelse og fjernelse, såsom i memory sticks og grafikkort. Denne proces bruger typisk en guldlagtykkelse på 30-50 mikrotommer for at sikre holdbarhed og god ledningsevne.

4.Baseret på tilslutningsmetode:

Straight Insert Gold Fingers: Direkte indsat i spalten, holder spaltens elasticitet fat i guldfingrene. Denne metode er meget udbredt i memory sticks og grafikkort.

Latch Gold Fingers: Forbundet ved hjælp af låse eller andre fastgørelsesanordninger, hvilket giver yderligere mekanisk fiksering, almindeligvis brugt til større moduler og applikationer, der kræver mere stabile forbindelser.

Anvendelsesegenskaber for guldfingre

- Høj ledningsevne og stabilitet: Hovedmaterialet i guldfingre er guldbelægning, som har fremragende og stabil ledningsevne, hvilket giver overlegen elektrisk ydeevne.

- Slidbestandighed: Anvendelser, der involverer hyppig isætning og fjernelse, kræver guldfingre for at have god slidstyrke. Guldbelægningslaget giver denne beskyttelse, hvilket sikrer, at guldfingre ikke slides eller let oxideres under brug.

- Korrosionsbestandighed: Guldbelægningslaget på guldfingre giver ikke kun ledningsevne, men modstår også ætsende stoffer i miljøet, hvilket forlænger guldfingrenes levetid.

Klassificering af optiske moduler

1.Baseret på transmissionshastighed:

10G optiske moduler: Bruges til 10 Gigabit Ethernet-applikationer.

25G optiske moduler: Designet til 25 Gigabit Ethernet.

40G optiske moduler: Bruges i 40 Gigabit Ethernet-netværk.

100G optiske moduler: Velegnet til 100 Gigabit Ethernet-netværk.

400G optiske moduler: Til ultra-højhastigheds 400 Gigabit Ethernet-applikationer.

2.Baseret på transmissionsafstand:

Short-Range Optical Modules (SR): Understøtter typisk afstande op til 300 meter ved hjælp af multimode fiber (MMF).

Long-Range Optical Modules (LR): Designet til afstande op til 10 kilometer ved hjælp af single-mode fiber (SMF).

Extended Range Optical Modules (ER): Kan transmittere op til 40 kilometer over SMF.

Very Long-Range Optical Modules (ZR): Understøtter afstande større end 80 kilometer over SMF.

3.Baseret på bølgelængde:

850nm-moduler: Anvendes generelt til kortdistancetransmission over multimode fiber.

1310nm-moduler: Velegnet til mellemdistance-transmission over single-mode fiber.

1550nm-moduler: Bruges til langdistancetransmission, især over single-mode fiber.

4.Baseret på Form Factor:

SFP (Small Form-Factor Pluggable): Bruges almindeligvis til 1G- og 10G-netværk.

SFP+ (Enhanced Small Form-Factor Pluggable): Bruges til 10G-netværk med højere ydeevne.

QSFP (Quad Small Form-Factor Pluggable): Velegnet til 40G-applikationer.

QSFP28: Designet til 100G-netværk og tilbyder en løsning med højere tæthed.

CFP (C Form-Factor Pluggable): Bruges i 100G- og 400G-applikationer, større end SFP/QSFP-moduler.

5.Baseret på ansøgning:

Optiske datacentermoduler: Designet til højhastighedsdatatransmission i datacentre.

Telecom Optical Modules: Anvendes i telekommunikationsinfrastruktur til langdistance datatransmission.

Industrielle optiske moduler: Bygget til barske miljøer med høj modstand mod temperaturvariationer og elektromagnetisk interferens.

Sådan skelnes HDI-trintællere

Begravede Vias: Huller indlejret i brættet, ikke synlige udefra.

Blind Vias: Huller, der er synlige udefra, men ikke gennemsigtige.

Skridttælling: Antallet af forskellige typer blinde vias, set fra den ene ende af brættet, kan defineres som skridttælleren.

Lamineringsantal: Antallet af gange, blinde/begravede vias passerer gennem flere kerner eller dielektriske lag.

PCB'et er fremstillet af Panasonic M6 kobberbeklædt laminat

PCB'et er fremstillet af Panasonic M6 kobberbeklædt laminat. Vi har stor erfaring på dette felt og ved, hvordan vi fuldt ud kan udnytte ydeevnen af Panasonic M6-materialer ved at fokusere på følgende områder:

1. Materialevalg og inspektion

Streng leverandørudvalg: Vælg velrenommerede og pålidelige Panasonic M6 kobberbeklædte laminatleverandører for at sikre stabile og standard-kompatible materialer. Dette kan gøres ved at vurdere leverandørens kvalifikationer, produktionskapacitet og kvalitetskontrolsystemer. Vores mangeårige erfaring har gjort os i stand til at etablere langsigtede, stabile partnerskaber med leverandører af høj kvalitet, hvilket sikrer materialekvalitet fra kilden.

Materialeinspektion: Ved modtagelse af de kobberbeklædte laminatmaterialer skal du udføre strenge inspektioner for at kontrollere for defekter som skader eller pletter og for at måle parametre som tykkelse og dimensioner for at sikre, at de opfylder kravene. Specialiseret testudstyr kan også bruges til at teste materialets elektriske egenskaber, termiske ledningsevne og andre ydeevneindikatorer for at sikre, at de opfylder designkravene. Vores professionelle testteam bruger avanceret udstyr og strenge processer for at sikre, at ingen detaljer bliver overset.

2. Designoptimering

Kredsløbslayoutdesign: Baseret på egenskaberne ved Panasonic M6 kobberbeklædt laminat, design kredsløbslayoutet korrekt. For højfrekvente kredsløb, forkort signalveje for at reducere signalrefleksion og interferens. For kredsløb med høj effekt skal du fuldt ud overveje problemer med varmeafledning, arrangere varmeelementer og varmeafledningskanaler korrekt for at maksimere den termiske ledningsevne af det kobberbeklædte laminat. Vores designteam forstår egenskaberne ved Panasonic M6-laminat og kan præcist layoute designs i henhold til forskellige kredsløbsbehov.

Stack-Up Design: Optimer printkortets stack-up struktur baseret på kredsløbets kompleksitet og ydeevnekrav. Vælg det passende antal lag, mellemlagsafstand og isoleringsmaterialer for at sikre signalintegritet og elektrisk ydeevnestabilitet. Overvej også varmeoverførsel og afledningseffekter mellem lag for at undgå lokal overophedning. Gennem omfattende praksis og løbende optimering har vi udviklet en videnskabelig og rimelig stack-up designløsning.

3. Fremstillingsproceskontrol

Ætsningsproces: Styr ætsningsparametre nøjagtigt for at sikre præcisionen og kvaliteten af printkortets spor. Vælg passende ætsemidler og ætseforhold for at undgå over- eller underætsning. Vær desuden opmærksom på miljøbeskyttelsen under ætsningsprocessen for at forhindre kontaminering af det kobberbeklædte laminat. Vi har stor erfaring med ætseprocesser og kan præcist styre processen for at sikre printkortets kvalitet.

Boreproces: Brug højpræcisionsboreudstyr og kontroller boreparametre for at sikre hulstørrelse og positionsnøjagtighed. Man skal være forsigtig med at undgå at beskadige det kobberbeklædte laminat, hvilket kan påvirke dets ydeevne. Vores avancerede boreudstyr og dygtige operatører sikrer nøjagtigheden af boreprocessen.

Lamineringsproces: Kontroller strengt lamineringsparametre for at sikre mellemlagsadhæsion og elektrisk ydeevne. Vælg passende lamineringstemperatur, tryk og tid for at sikre god vedhæftning mellem det kobberbeklædte laminat og andre isoleringsmaterialer. Vær også opmærksom på udstødningsproblemer under lamineringsprocessen for at undgå bobler og delaminering. Vores stringente kontrol af lamineringsprocessen sikrer en stabil ydeevne af printkortet.

4. Kvalitetstest og fejlfinding

Test af elektrisk ydeevne: Brug specialiseret testudstyr til at teste printkortets elektriske egenskaber, herunder modstand, kapacitans, induktans, isolationsmodstand og signaltransmissionshastighed. Sørg for, at den elektriske ydeevne opfylder designkravene, og at den lave dielektriske konstant og det lave dielektriske tabs tangentkarakteristika for Panasonic M6 kobberbeklædt laminat udnyttes fuldt ud. Vores avancerede og omfattende testudstyr kan teste alle aspekter af printkortets elektriske ydeevne.

Termisk ydeevnetest: Brug termiske billedbehandlingsenheder til at overvåge arbejdstemperaturen på printkortet og kontrollere effektiviteten af varmeafledning. Udfør termiske stødtest for at vurdere stabiliteten af printkortets ydeevne under forskellige temperaturforhold. Vores strenge termiske ydeevnetest sikrer kredsløbskortets stabilitet i forskellige arbejdsmiljøer.

Fejlfinding og optimering: Udfør fejlfinding og optimering efter at have afsluttet produktionen af printkort. Juster kredsløbsparametre baseret på testresultater for at forbedre printkortets ydeevne og stabilitet. Opsummer desuden konstant erfaringer og erfaringer for løbende at forbedre fremstillingsprocesser og designløsninger for bedre at udnytte fordelene ved Panasonic M6 kobberbeklædt laminat. Vores fejlfindings- og optimeringsteam kan hurtigt og præcist udføre fejlfinding for løbende at forbedre produktkvaliteten.

Sammenfattende, med vores omfattende produktionserfaring og dybe forståelse af Panasonic M6 kobberbeklædte laminatmaterialer, er vi sikre på at give vores kunder PCB-produkter af høj kvalitet.