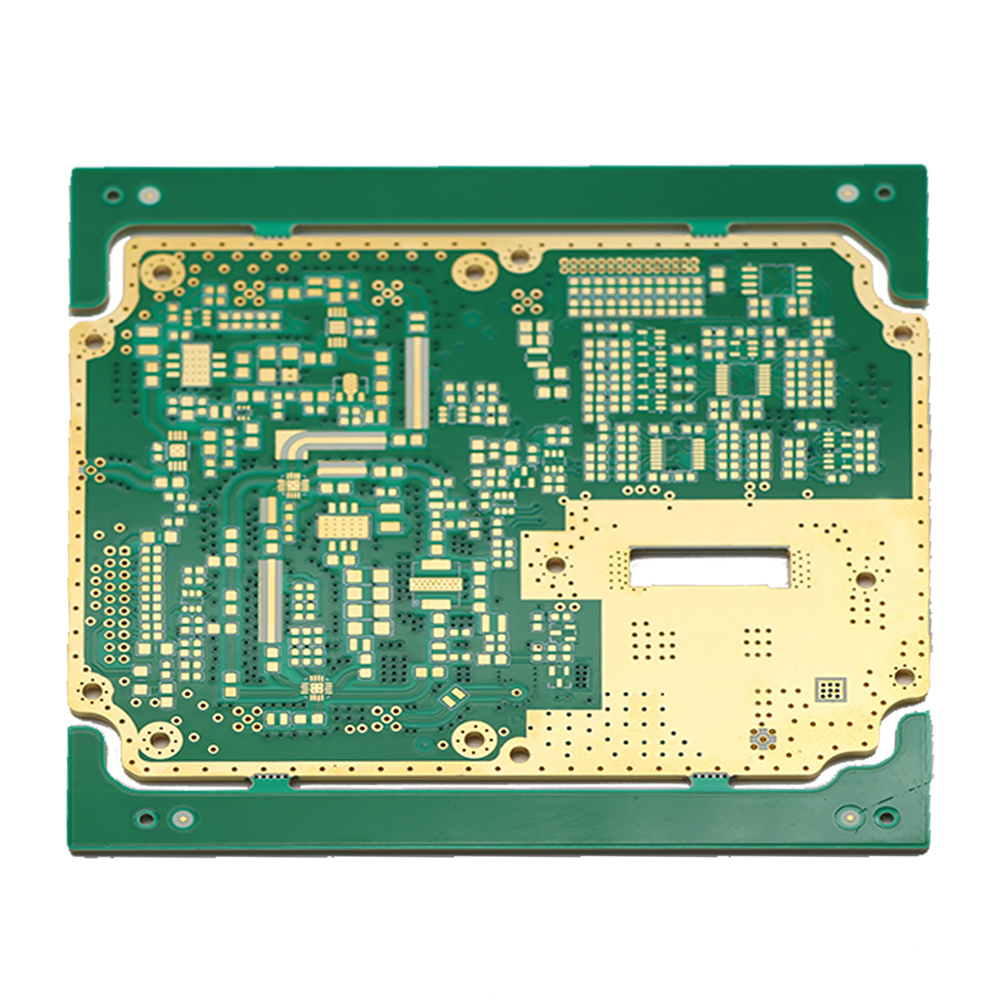

16L HDI-Leiterplatte mit beliebiger Schicht, IC-Testplatine

Anweisungen zur Produktherstellung

| Typ | Jede Schicht HDI-Impedanz-Harzstopfenloch-Stufennut |

| Gegenstand | Hochgeschwindigkeitsserie EM370D |

| Anzahl der Schichten | 16L |

| Plattenstärke | 1,6 mm |

| Einzelgröße | 70*91,89mm/1PCS |

| Oberflächenfinish | REKTOR |

| Innere Kupferdicke | 35um |

| Äußere Kupferdicke | 35um |

| Farbe der Lötmaske | grün (GTS, GBS) |

| Siebdruckfarbe | weiß(GTO,GBO) |

| Durch Behandlung | Harzstopfenloch + Mikrovia-Füllung |

| Dichte des mechanischen Bohrlochs | 19W/㎡ |

| Dichte des Laserbohrlochs | 100 W/㎡ |

| Mindestdurchgangsgröße | 0,1 mm |

| Mindestlinienbreite/-abstand | 2/2mil |

| Blendenverhältnis | 12 Mio |

| Presszeiten | 6 Mal |

| Bohrzeiten | 7 Mal |

| PN | E1691047 |

PCB-Stapelstruktur verstehen: Ein umfassender Leitfaden

3. Isolationsschichten

Zwischen den leitenden Schichten werden Isolationsschichten, üblicherweise aus Materialien wie Polyimid oder FR-4, positioniert. Ihre Hauptfunktion besteht darin, für eine elektrische Isolierung zu sorgen und so Kurzschlüsse und Signalinterferenzen zwischen den Schichten zu verhindern. Die Qualität der Isolationsschichten wirkt sich direkt auf die elektrische Leistung der Leiterplatte aus, insbesondere bei Hochfrequenz- oder Anwendungen mit hoher Dichte.

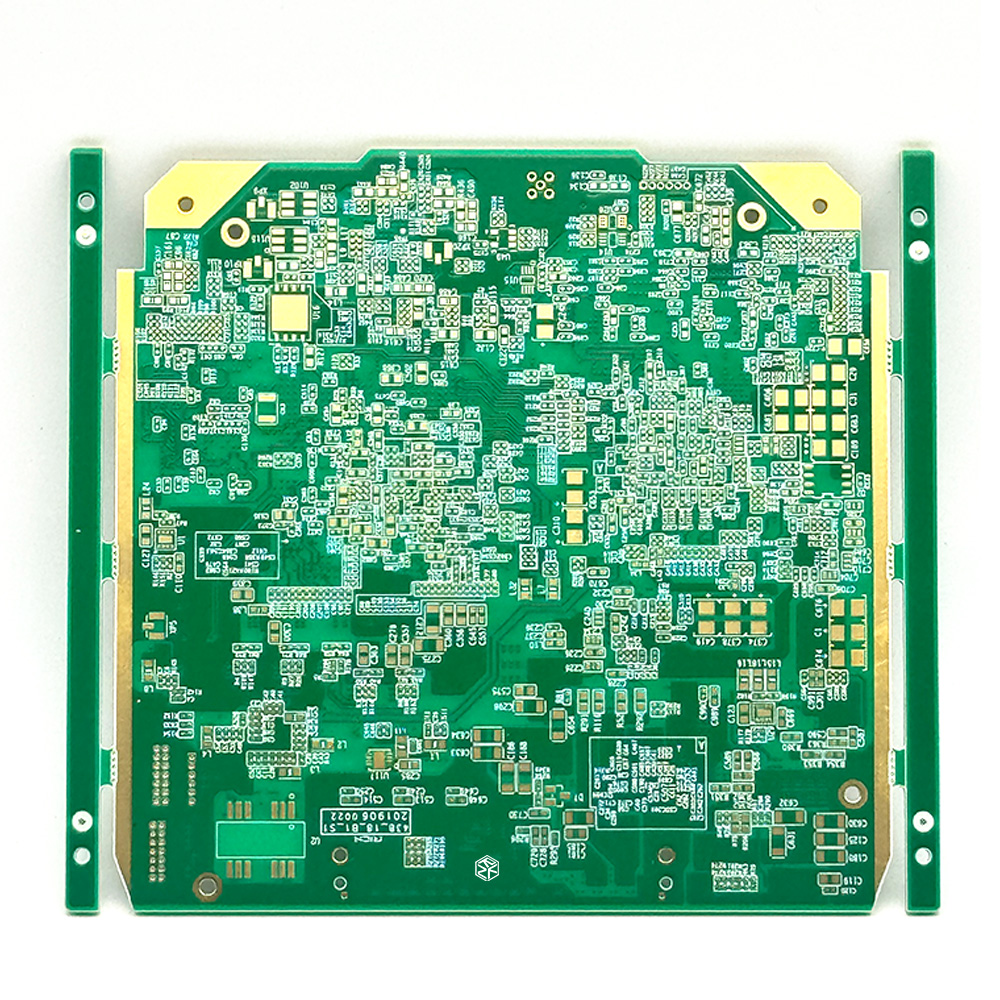

4. Lötmaskenschicht

Die äußerste Schicht der Leiterplatte ist die üblicherweise grüne Lötmaskenschicht, die die Leiterplatte vor Lötkurzschlüssen und Umweltschäden schützt. Diese Schicht verbessert die Lötqualität, indem sie sicherstellt, dass das Lot nur an den erforderlichen Pads haftet, wodurch das Risiko von Lötfehlern wie kalten Lötstellen und Lötbrücken verringert wird.

5. Siebdruckschicht

Zusätzlich zu den Primärschichten enthalten viele Leiterplatten eine Siebdruckschicht. Diese Ebene wird zum Drucken von Komponentenetiketten, Nummern und anderen wichtigen Informationen auf der Platine verwendet. Es hilft bei der richtigen Platzierung der Komponenten während der Montage und bietet wertvolle Hinweise für Wartung und Reparatur.

SEO-Schlüsselwörter: PCB-Stapelstruktur, PCB-Substratschicht, PCB-Leiterschichten, PCB-Isolierschichten, PCB-Lötmaskenschicht, PCB-Siebdruckschicht, Leiterplattendesign

Durch das Verständnis und die Optimierung der PCB-Stapelstruktur können Hersteller komplexe elektrische Verbindungen herstellen und eine hohe Leistung und Langlebigkeit elektronischer Produkte sicherstellen. Jede Schicht innerhalb der Stapelstruktur spielt eine entscheidende Rolle für die Funktionalität der Leiterplatte und gewährleistet einen zuverlässigen Betrieb in verschiedenen Arbeitsumgebungen.

PCB-Querschnittsinspektionsprojekt: Umfassendes Verständnis und Fehlererkennung

Zwischenschichtverbindungen: Untersuchen Sie den Zustand der Zwischenschichtverbindungen, um festzustellen, ob die Verbindung schlecht ist oder Kurzschlüsse vorliegen.

Linienbreite und -stärke: Messen Sie die Breite und Stärke der Linien, um sicherzustellen, dass sie den Designspezifikationen entsprechen. Zu breite oder zu dünne Leitungen können die Stromleitungsleistung beeinträchtigen.

Lochqualität: Überprüfen Sie die Größe und Position der Bohrlöcher und stellen Sie sicher, dass die Wände glatt und frei von Rissen sind. Lochprobleme können zu schlechten elektrischen Verbindungen oder unzureichender mechanischer Festigkeit führen.

Materialkonsistenz: Bewerten Sie die Konsistenz von PCB-Materialien, einschließlich der Dicke und Gleichmäßigkeit von Isoliermaterialien. Inkonsistente Materialien können zu Schwankungen in der Leistung der Leiterplatte führen.

So identifizieren Sie fehlerhafte Produkte:

Durch die Querschnittsprüfung können fehlerhafte Produkte anhand folgender Merkmale identifiziert werden:

Abblättern oder Delaminieren: Eine Schichtablösung weist in der Regel auf die Verwendung minderwertiger Klebstoffe oder auf Prozessprobleme während der Produktion hin.

Ablösen der Kupferfolie: Das Ablösen der Kupferfolie kann auf eine unsachgemäße Temperaturkontrolle oder Materialqualitätsprobleme während der Produktion zurückzuführen sein.

Pad-Schaden: Pad-Schäden werden typischerweise durch unsachgemäße Handhabung oder Materialfehler während der Herstellung verursacht.

Lochprobleme: Ungenaue oder fehlerhafte Löcher können die Funktionalität und Zuverlässigkeit der Leiterplatte beeinträchtigen.

Durch eine umfassende Querschnittsprüfung können wir diese Probleme umgehend erkennen und beheben und so sicherstellen, dass die Qualität und Zuverlässigkeit der PCB-Produkte den hohen Kundenstandards entspricht. Eine genaue Inspektion verbessert nicht nur die Produktleistung, sondern reduziert auch spätere Reparatur- und Wartungskosten und bietet Kunden Leiterplattenlösungen höchster Qualität.

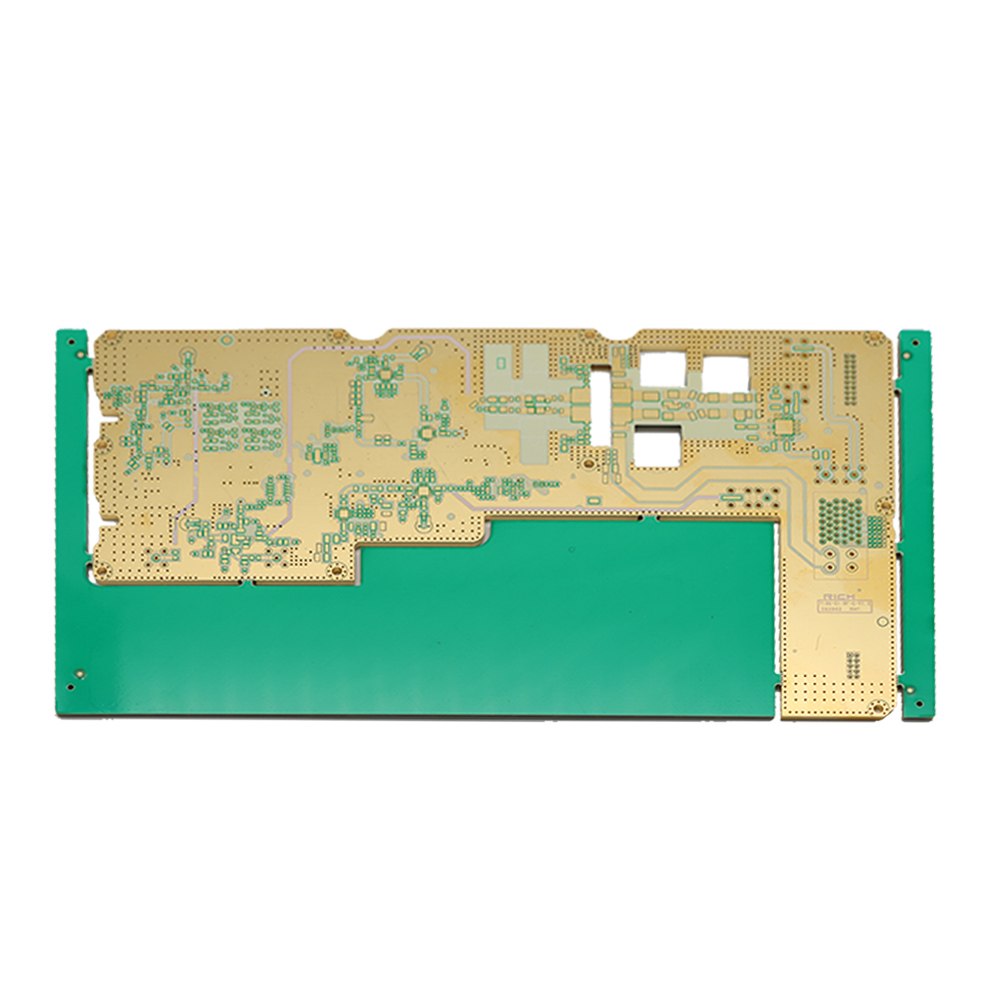

Anwendungen von Arbitrary Interconnect PCBs

Medizinische Geräte

In medizinischen Geräten wie Elektrokardiogramm-Geräten (EKG), Ultraschallscannern und Monitoren stellen beliebige Verbindungsplatinen komplexe Schaltkreisverbindungen bereit, um hochpräzise Messungen und Datenverarbeitungsfunktionen sicherzustellen.

Automobilelektronik

Verschiedene elektronische Systeme in modernen Fahrzeugen, wie Infotainmentsysteme, Navigationssysteme und fortschrittliche Fahrerassistenzsysteme (ADAS), verlassen sich auf beliebige Verbindungsplatinen, um große Mengen an Sensordaten und Steuersignalen zu verarbeiten. Diese Leiterplatten müssen hohen Temperaturen und Vibrationen standhalten.

Industrielle Steuerungssysteme

In industriellen Automatisierungs- und Steuerungssystemen werden beliebige Verbindungsplatinen zum Anschluss von Sensoren, Aktoren und Steuereinheiten verwendet. Diese Leiterplatten verwalten komplexe Steuerlogik- und Signalverarbeitungsaufgaben.

Unterhaltungselektronik

Dazu gehören Produkte wie Fernseher, Audiosysteme und Smart-Home-Geräte, die häufig ein Routing mit hoher Dichte erfordern, um mehrere Funktionen und Schnittstellen zu unterstützen. Beliebige Verbindungsleiterplatten bieten flexible Designlösungen für diese Anforderungen.

Militär und Luft- und Raumfahrt

Militär- und Luftfahrtausrüstung erfordert eine hohe Zuverlässigkeit und Leistung. In diesen Bereichen werden beliebige Verbindungsplatinen für komplexe elektronische Systeme verwendet, die einen stabilen Betrieb in extremen Umgebungen gewährleisten.

Diese Anwendungsbereiche verdeutlichen die breite Anwendbarkeit und Bedeutung beliebiger Verbindungsleiterplatten für die Erfüllung der Anforderungen hoher Dichte und komplexer Routing-Anforderungen.

Designherausforderungen beliebiger Verbindungsplatinen

Das Entwerfen beliebiger Verbindungsplatinen stellt mehrere Herausforderungen dar:

Signalintegrität

Komplexes Routing kann zu Signalproblemen wie Interferenzen und Verzögerungen führen. Eine präzise Signalpfadverwaltung ist insbesondere bei Hochfrequenzanwendungen von entscheidender Bedeutung, um Signalklarheit und -stabilität sicherzustellen.

Elektromagnetische Verträglichkeit (EMV)

Eine dichte Verlegung kann elektromagnetische Störungen (EMI) verursachen. Eine wirksame Abschirmung, Erdung und Filterung sind unerlässlich, um die EMV-Standards einzuhalten und Störungen mit anderen Geräten zu minimieren.

Wärmemanagement

Bei Konstruktionen mit hoher Dichte kann es zu einem Wärmestau zwischen den Komponenten kommen. Um eine Überhitzung zu verhindern und die Leistung des Schaltkreises sicherzustellen, sind geeignete Wärmeverteilungs- und Kühllösungen, wie z. B. Kühlkörper, erforderlich.

Routing-Komplexität

Die Verwaltung komplizierter Verbindungen und Schichtübergänge erschwert Design und Fertigung zusätzlich. Um Kurzschlüsse und Produktionsprobleme zu vermeiden, ist eine klare und zuverlässige Leitungsführung erforderlich.

Layer-Stack-Up-Design

Mehrschichtige Leiterplatten erfordern eine präzise Kontrolle der Schichtisolierung, der Kupferdicke und der Ausrichtung, um eine ordnungsgemäße elektrische Isolierung und mechanische Stabilität sicherzustellen.

Fertigungstoleranzen

Leiterplatten mit hoher Dichte erfordern strenge Fertigungstoleranzen. Kleinere Abweichungen können die Funktionalität beeinträchtigen, daher müssen bei der Konstruktion Produktionsmöglichkeiten und Toleranzen berücksichtigt werden.

Kostenkontrolle

Komplexe Designs erhöhen häufig die Material-, Verarbeitungs- und Prüfkosten. Es ist von entscheidender Bedeutung, Leistungsanforderungen und Budgetbeschränkungen in Einklang zu bringen.

Testen und Debuggen

Komplexes Routing erschwert das Testen und Debuggen. Design-for-Testability-Techniken (DFT) tragen zur Vereinfachung dieser Prozesse bei.

Diese Herausforderungen erfordern erfahrene Designer und fortschrittliche Werkzeuge, um leistungsstarke und zuverlässige Leiterplatten mit beliebiger Verbindung sicherzustellen.

Enthüllung der Leistungsfähigkeit der High-Density-Interconnect-PCB-Technologie

In der sich schnell entwickelnden Welt der Elektronik sticht die High-Density Interconnect PCB (HDI PCB)-Technologie als bahnbrechend hervor. HDI PCB Manufacturing hat die Art und Weise, wie komplexe elektronische Systeme entworfen und hergestellt werden, revolutioniert und bietet beispiellose Vorteile in Bezug auf Leistung und Effizienz.

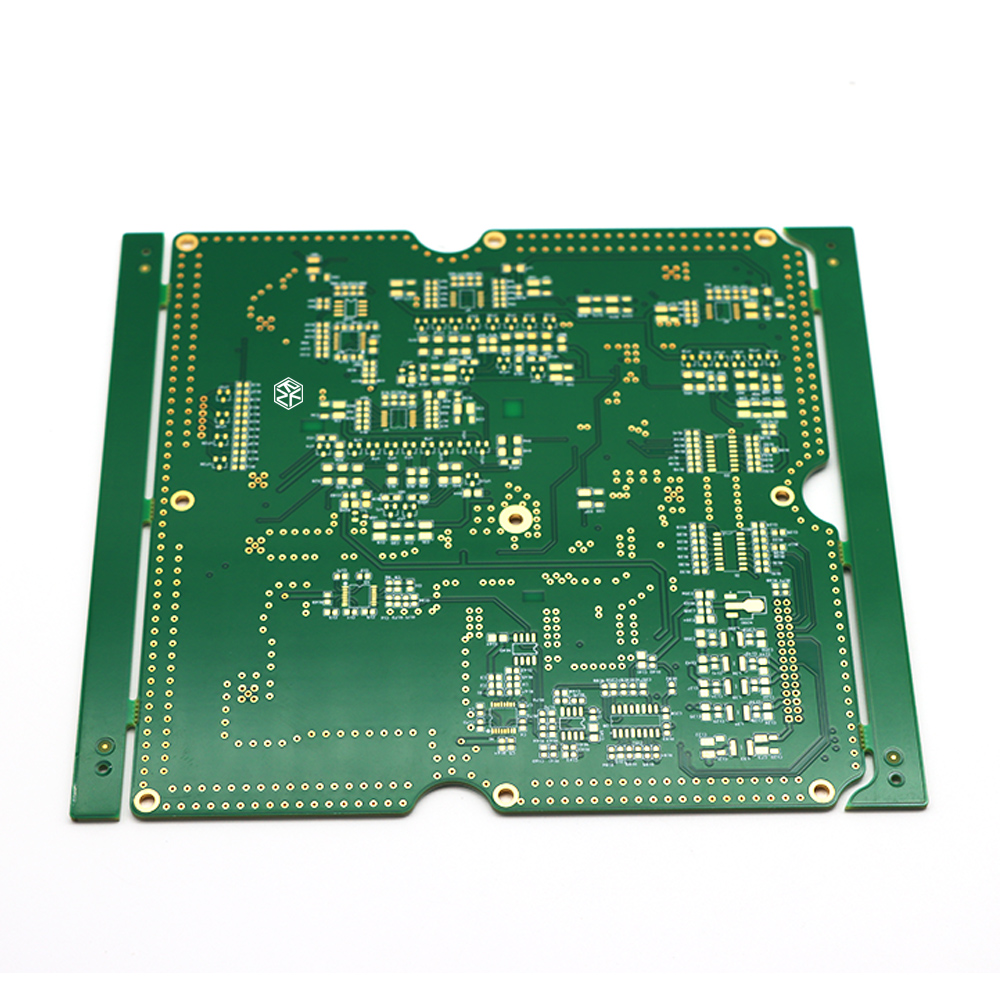

HDI-Technologie verstehen

HDI Board Design konzentriert sich auf die Verbesserung der Interkonnektivität elektronischer Komponenten. Die HDI-Technologie umfasst fortschrittliche Techniken wie Microvias und Blind/Buried Vias, die komplexere Schaltungsdesigns und eine verbesserte Signalintegrität ermöglichen. Diese Technologie unterstützt die High-Density-Interconnect-Technologie und ermöglicht die Herstellung kompakter, leistungsstarker Leiterplatten.

Hauptmerkmale und Vorteile

Zu den Merkmalen der HDI-Leiterplatte gehören eine erhöhte Komponentendichte, eine verbesserte elektrische Leistung und eine geringere Leiterplattengröße. Das Advanced HDI PCB-Design integriert diese Funktionen und bietet erhebliche HDI PCB-Vorteile wie erhöhte Zuverlässigkeit und besseres Wärmemanagement. HDI-Leiterplatten sind für die Verarbeitung von Hochgeschwindigkeitssignalen mit minimalen Interferenzen ausgelegt und eignen sich daher ideal für hochmoderne Anwendungen.

Herstellung und Prozess

Der HDI-PCB-Prozess umfasst mehrere kritische Schritte, darunter Präzisionsbohrungen für Mikrovias und sorgfältige Schichtstapelung. Die Herstellung von HDI-Leiterplatten erfordert fortschrittliche Ausrüstung und Fachwissen, um qualitativ hochwertige Ergebnisse zu gewährleisten. Microvias in HDI-Leiterplatten spielen eine entscheidende Rolle bei der Verbindung verschiedener Schichten innerhalb der Leiterplatte und tragen zur Gesamtfunktionalität und Zuverlässigkeit der Leiterplatte bei.

Anwendungen und Fähigkeiten

HDI-PCB-Anwendungen erstrecken sich über verschiedene Branchen, darunter Telekommunikation, Automobil und medizinische Geräte. Die HDI-PCB-Funktionen ermöglichen die Integration komplexer Schaltkreise in kleineren Formfaktoren und eignen sich daher für moderne elektronische Geräte, die hohe Leistung und kompakte Größe erfordern.

Zusammenfassend stellt die HDI-PCB-Technologie einen bedeutenden Fortschritt im Bereich der Elektronik dar und bietet überlegene Leistung, Zuverlässigkeit und Designflexibilität. Die Weiterentwicklung der HDI-Leiterplattenfertigung ebnet den Weg für fortschrittlichere und effizientere elektronische Lösungen.