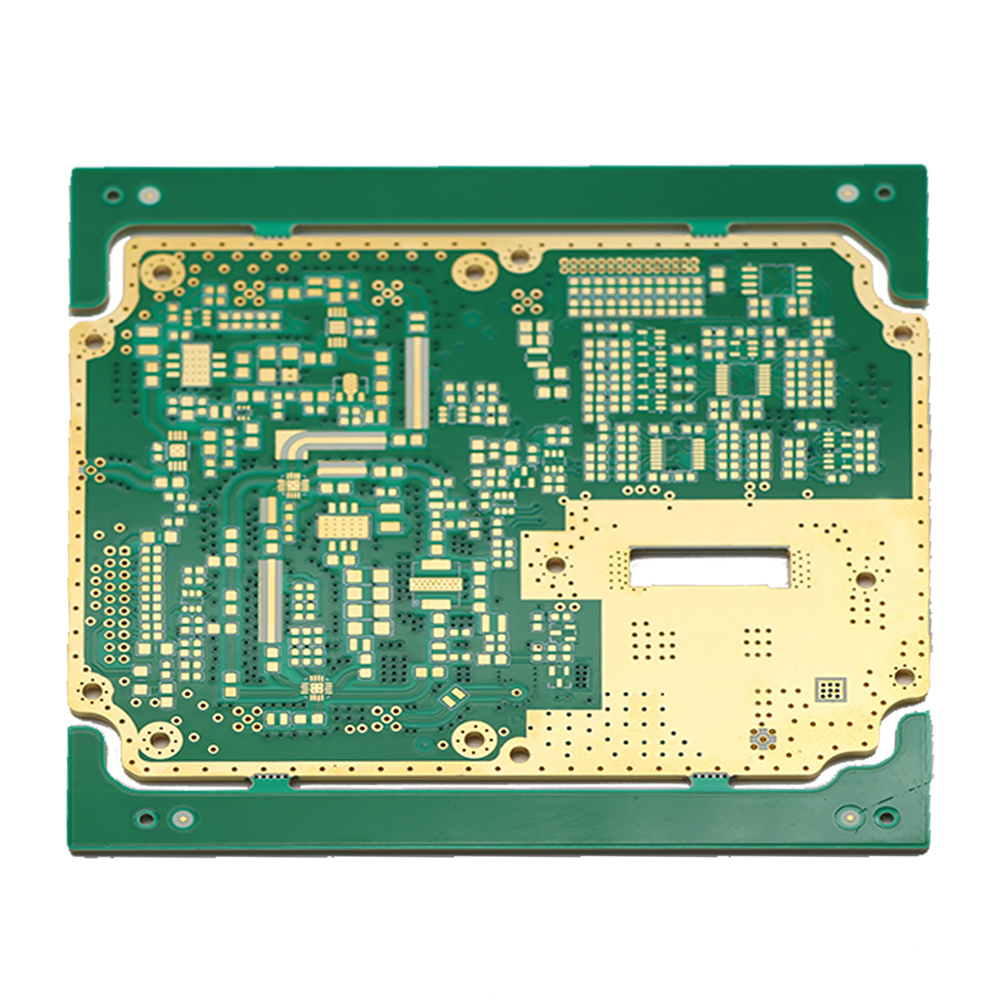

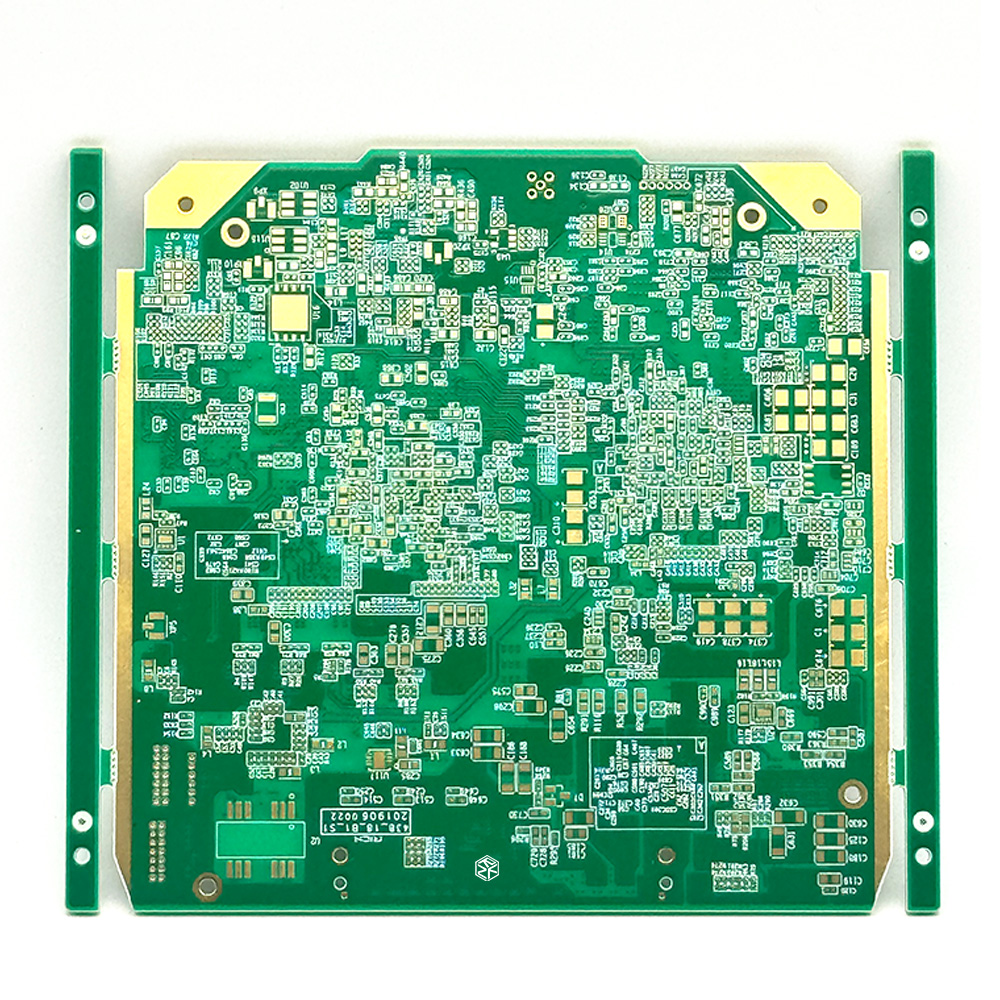

Módulo óptico PCB HDI Módulo óptico PCB Gold Finger

Instrucciones de fabricación del producto.

| Tipo | HDI de dos capas, impedancia, orificio para tapón de resina |

| Asunto | Laminado revestido de cobre Panasonic M6 |

| Número de capa | 10L |

| Grosor del tablero | 1,2 mm |

| Talla única | 150*120mm/1 Juego |

| Acabado superficial | PRINCIPAL |

| Espesor interior de cobre | 18um |

| Espesor exterior de cobre | 18um |

| Color de la máscara de soldadura | verde (GTS,GBS) |

| Color de serigrafía | blanco (GTO,GBO) |

| A través del tratamiento | 0,2 mm |

| Densidad del agujero de perforación mecánica. | 16W/㎡ |

| Densidad del agujero de perforación láser. | 100W/㎡ |

| Mínimo vía tamaño | 0,1 mm |

| Ancho/espacio mínimo de línea | 3/3mil |

| Relación de apertura | 9mil |

| Tiempos apremiantes | 3 veces |

| Tiempos de perforación | 5 veces |

| PN | E240902A |

Puntos de control clave en la producción de PCB de módulo óptico HDI Gold Finger

- 1. Control de grabado de precisión El cableado de los dedos dorados y los PCB HDI es muy complejo, lo que hace que el control del proceso de grabado sea particularmente importante. Un grabado deficiente puede provocar anchos de línea desiguales, cortocircuitos o circuitos abiertos. Por lo tanto, se debe utilizar equipo de grabado de alta precisión y es necesaria una calibración periódica para garantizar la precisión y coherencia en el proceso de grabado.

3. Control del proceso de laminación La laminación es un paso crítico en el que se presionan varias capas de PCB. Controlar la temperatura, la presión y el tiempo durante la laminación es crucial para garantizar una unión firme de las capas y un espesor uniforme del tablero. Una mala laminación puede provocar delaminación o huecos, lo que afecta tanto el rendimiento eléctrico como la resistencia mecánica.

4. Control del espesor del revestimiento de oro de los dedos. El grosor del revestimiento de oro de los dedos de oro afecta directamente la vida útil de la inserción y la confiabilidad del contacto. Si el baño de oro es demasiado fino, puede desgastarse rápidamente; si es demasiado grueso, aumenta los costos. Por lo tanto, durante el proceso de enchapado, el tiempo de enchapado en oro y la densidad de corriente deben controlarse estrictamente para garantizar que el espesor del enchapado cumpla con los estándares (generalmente 30 a 50 micropulgadas).

5. Control y prueba de impedancia Los PCB HDI del módulo óptico a menudo manejan señales de alta velocidad, lo que hace que el control de impedancia sea crucial. Durante la producción, se deben utilizar equipos de prueba de impedancia para monitorear y medir trazas de señales críticas en tiempo real, asegurando que la impedancia esté dentro del rango de diseño (por ejemplo, 100 ohmios). La impedancia no compatible puede causar problemas de integridad de la señal, como reflexiones y diafonía.

6.Control de calidad de soldadura Debido a la alta densidad de componentes involucrados en los PCB de módulos ópticos, el proceso de soldadura debe ser altamente preciso. Se requieren equipos avanzados de soldadura por reflujo y soldadura por ola, y los perfiles de temperatura de soldadura deben controlarse estrictamente para garantizar la solidez de las uniones de soldadura y la confiabilidad de las conexiones eléctricas.

7. Limpieza y protección de superficies En cada etapa de producción, la superficie de la PCB debe mantenerse limpia para evitar polvo, huellas dactilares u residuos de oxidación. Estos contaminantes pueden provocar cortocircuitos eléctricos o afectar la calidad del revestimiento. Después de la producción, se deben aplicar recubrimientos protectores adecuados para evitar la penetración de humedad y contaminantes.

8. Inspección y verificación de calidad Son esenciales las inspecciones de calidad integrales, incluidas la inspección visual, las pruebas eléctricas y las pruebas funcionales. Los métodos de inspección comunes incluyen la inspección óptica automatizada (AOI), las pruebas con sondas voladoras y la inspección por rayos X para garantizar que cada PCB cumpla con las especificaciones de diseño y los estándares de calidad.

La importancia del enrutamiento en PCB HDI de módulos ópticos

- Dimensiones y espaciado: El ancho y el espaciado de los dedos dorados deben controlarse estrictamente para garantizar un ajuste perfecto con los conectores. Generalmente, el ancho de los dedos dorados es de 0,5 mm, con un espacio de 0,5 mm.

- Biselado de bordes: generalmente se requiere biselar los bordes de la PCB donde se encuentran los dedos dorados para facilitar una inserción más suave en las ranuras.

Recuento y apilamiento de capas: los PCB HDI generalmente incluyen diseños multicapa para brindar más opciones de conexión eléctrica. Es necesario considerar el recuento de capas y el diseño de apilamiento para garantizar tanto la integridad de la señal como la integridad de la potencia.

Microvías: la utilización de tecnología de microvías, como vías ciegas y enterradas, puede reducir eficazmente la longitud de las conexiones entre capas, reduciendo así el retraso y la pérdida de señal. Estas microvías requieren un control preciso de su posición y dimensiones.

Densidad de enrutamiento: debido a la alta densidad de enrutamiento de las placas HDI, se debe prestar especial atención al ancho y al espaciado de las pistas. Normalmente, los anchos de las trazas son de 3 a 4 mil y el espaciado también es de 3 a 4 mil.

3.Integridad de la señal

Enrutamiento de par diferencial: la transmisión de señales de alta velocidad comúnmente utilizada en módulos ópticos requiere enrutamiento de par diferencial para reducir la interferencia electromagnética y la reflexión de la señal. La longitud y el espaciado de los pares diferenciales deben coincidir, asegurando el control de la impedancia dentro de un rango razonable (por ejemplo, 100 ohmios).

Control de impedancia: en el enrutamiento de señales de alta velocidad, un control estricto de la impedancia es esencial. La coincidencia de impedancia se puede lograr ajustando el ancho de la traza, el espaciado y el apilamiento de capas.

Uso de vías: se debe minimizar el uso de vías, ya que introducen capacitancia e inductancia parásitas, lo que afecta la calidad de la señal. Cuando sea necesario, se deben elegir los tipos de vía (como vías ciegas y enterradas) y ubicaciones apropiadas.

Condensadores de desacoplamiento: la colocación adecuada de los condensadores de desacoplamiento ayuda a estabilizar el voltaje de la fuente de alimentación y reducir el ruido de la energía.

Diseño del plano de potencia: la adopción de diseños de plano de potencia sólidos garantiza una distribución uniforme de la corriente y reduce la interferencia electromagnética (EMI).

Gestión térmica: dado que los módulos ópticos generan una cantidad significativa de calor durante el funcionamiento, se deben considerar soluciones de gestión térmica en el diseño, como el uso de vías térmicas, materiales conductores o disipadores de calor para mejorar la eficiencia de disipación de calor.

6.Selección de materiales

Material del sustrato: elija sustratos adecuados para aplicaciones de alta frecuencia, como poliimida (PI) o fluoropolímeros, para garantizar una transmisión de señal confiable y estable.

Máscara de soldadura: utilice materiales de máscara de soldadura de baja pérdida y alta temperatura para garantizar la protección de las trazas y el rendimiento eléctrico.

Los PCB HDI Gold Finger se utilizan ampliamente en diversos campos debido a sus características de alta densidad y alto rendimiento:

5. Dispositivos médicos: en equipos médicos de alta demanda, como escáneres CT, máquinas MRI y otras herramientas de diagnóstico, los PCB HDI Gold Finger garantizan una transmisión de datos precisa y un funcionamiento confiable del equipo.

- 6. Aeroespacial: estos PCB se utilizan en los sistemas de control de satélites, aviones y naves espaciales, ya que pueden soportar condiciones ambientales adversas manteniendo un alto rendimiento.

- 7. Control industrial: en el campo de la automatización industrial, los PLC (controladores lógicos programables) y los robots industriales, los PCB HDI con dedo dorado proporcionan un control y una transmisión de señal confiables.

Dedo de oro

Introducción detallada a Gold Fingers

Los dedos dorados se refieren a las áreas chapadas en oro en el borde de una placa de circuito impreso (PCB). Normalmente se utilizan para realizar conexiones eléctricas con conectores. El nombre "dedo de oro" proviene de su aspecto: las secciones chapadas en oro en forma de tiras se parecen a dedos. Los dedos dorados se usan comúnmente en PCB insertables, como tarjetas de memoria, tarjetas gráficas y otros dispositivos, para conectarse con ranuras. La función principal de los dedos dorados es proporcionar conexiones eléctricas confiables a través de una capa de chapado en oro altamente conductora al tiempo que garantiza resistencia al desgaste y a la corrosión.

Clasificación de los dedos de oro

Los dedos de oro se pueden clasificar según su función, posición y proceso de fabricación:

Dedos dorados para conexión eléctrica: Estos dedos dorados se utilizan principalmente para proporcionar conexiones eléctricas estables, como en tarjetas de memoria, tarjetas gráficas y otros módulos enchufables. Transmiten señales eléctricas al insertarse en ranuras de la placa base u otros dispositivos.

Dedos dorados de la fuente de alimentación: se utilizan para proporcionar conexiones de alimentación o conexión a tierra, lo que garantiza que los dispositivos reciban una entrada de energía estable.

2.Basado en la posición:

Edge Gold Fingers: normalmente ubicados en el borde de la PCB, se utilizan para conexiones de ranura y se encuentran comúnmente en tarjetas de memoria, tarjetas gráficas y módulos de comunicación. Este es el tipo más común de dedo de oro.

Dedos dorados sin bordes: estos dedos dorados no están ubicados en el borde de la PCB, sino que se ubican internamente para conexiones o funciones específicas, como puntos de prueba o conexiones de módulos internos.

3.Basado en el proceso de fabricación:

Dedos de oro de inmersión: se crean mediante un proceso de deposición química para aplicar una capa de oro sobre la lámina de cobre. Tienen una superficie lisa y fina pero una capa de oro más delgada, que normalmente se usa para conexiones eléctricas de baja frecuencia.

Dedos de oro galvanizado: fabricados mediante un proceso de galvanoplastia, estos dedos de oro tienen una capa de oro más gruesa y son más resistentes al desgaste, adecuados para conexiones eléctricas de alta confiabilidad que requieren inserción y extracción frecuentes, como en tarjetas de memoria y tarjetas gráficas. Este proceso normalmente utiliza una capa de oro con un espesor de 30 a 50 micropulgadas para garantizar durabilidad y buena conductividad.

4.Basado en el método de conexión:

Dedos dorados de inserción recta: insertados directamente en la ranura, la elasticidad de la ranura sujeta los dedos dorados. Este método se utiliza mucho en tarjetas de memoria y tarjetas gráficas.

Latch Gold Fingers: se conectan mediante pestillos u otros dispositivos de sujeción, proporcionando fijación mecánica adicional, comúnmente utilizados para módulos más grandes y aplicaciones que requieren conexiones más estables.

Características de aplicación de los dedos de oro

- Alta conductividad y estabilidad: el material principal de los dedos de oro es el chapado en oro, que tiene una conductividad excelente y estable, proporcionando un rendimiento eléctrico superior.

- Resistencia al desgaste: Las aplicaciones que implican inserción y extracción frecuentes requieren que los dedos de oro tengan una buena resistencia al desgaste. La capa de chapado en oro ofrece esta protección, asegurando que los dedos de oro no se desgasten ni se oxiden fácilmente durante el uso.

- Resistencia a la corrosión: La capa de chapado en oro de los dedos de oro no solo proporciona conductividad sino que también resiste sustancias corrosivas en el medio ambiente, lo que extiende la vida útil de los dedos de oro.

Clasificación de módulos ópticos.

1.Basado en la velocidad de transmisión:

Módulos ópticos 10G: utilizados para aplicaciones Ethernet de 10 Gigabit.

Módulos Ópticos 25G: Diseñados para 25 Gigabit Ethernet.

Módulos Ópticos 40G: Utilizados en redes Ethernet de 40 Gigabit.

Módulos Ópticos 100G: Adecuados para redes 100 Gigabit Ethernet.

Módulos ópticos 400G: para aplicaciones Ethernet 400 Gigabit de velocidad ultraalta.

2.Basado en la distancia de transmisión:

Módulos ópticos de corto alcance (SR): normalmente admiten distancias de hasta 300 metros utilizando fibra multimodo (MMF).

Módulos Ópticos de Largo Alcance (LR): Diseñados para distancias de hasta 10 kilómetros utilizando fibra monomodo (SMF).

Módulos ópticos de rango extendido (ER): pueden transmitir hasta 40 kilómetros a través de SMF.

Módulos Ópticos de Muy Largo Alcance (ZR): Soporta distancias superiores a 80 kilómetros sobre SMF.

3.Basado en la longitud de onda:

Módulos de 850 nm: generalmente utilizados para transmisión de corto alcance a través de fibra multimodo.

Módulos de 1310 nm: Adecuados para transmisión de rango medio a través de fibra monomodo.

Módulos de 1550 nm: se utilizan para transmisiones de largo alcance, particularmente a través de fibra monomodo.

4.Basado en el factor de forma:

SFP (Small Form-Factor Pluggable): comúnmente utilizado para redes 1G y 10G.

SFP+ (Enhanced Small Form-Factor Pluggable): Se utiliza para redes 10G con mayor rendimiento.

QSFP (conectable de factor de forma pequeño cuádruple): adecuado para aplicaciones de 40G.

QSFP28: Diseñado para redes 100G, ofreciendo una solución de mayor densidad.

CFP (C Form-Factor Pluggable): Se utiliza en aplicaciones de 100G y 400G, más grande que los módulos SFP/QSFP.

5.Basado en la aplicación:

Módulos ópticos de centro de datos: diseñados para la transmisión de datos de alta velocidad dentro de centros de datos.

Módulos ópticos de telecomunicaciones: utilizados en infraestructura de telecomunicaciones para transmisión de datos a larga distancia.

Módulos Ópticos Industriales: Construidos para ambientes hostiles, con alta resistencia a variaciones de temperatura e interferencias electromagnéticas.

Cómo distinguir el recuento de pasos del IDH

Vías enterradas: Agujeros incrustados dentro del tablero, no visibles desde el exterior.

Vías Ciegas: Agujeros que son visibles desde el exterior pero no transparentes.

Conteo de pasos: el número de diferentes tipos de vías ciegas, visto desde un extremo del tablero, se puede definir como el conteo de pasos.

Recuento de laminaciones: el número de veces que las vías ciegas/enterradas pasan a través de múltiples núcleos o capas dieléctricas.

La PCB se fabrica con laminado revestido de cobre Panasonic M6.

La PCB se fabrica con laminado revestido de cobre Panasonic M6. Tenemos una amplia experiencia en este campo y sabemos cómo aprovechar al máximo el rendimiento de los materiales Panasonic M6 centrándonos en las siguientes áreas:

1. Selección e inspección de materiales

Estricta selección de proveedores: elija proveedores de laminados revestidos de cobre Panasonic M6 confiables y de buena reputación para garantizar materiales estables y que cumplan con los estándares. Esto se puede hacer evaluando las calificaciones, la capacidad de producción y los sistemas de control de calidad del proveedor. Nuestros años de experiencia nos han permitido establecer asociaciones estables y a largo plazo con proveedores de alta calidad, garantizando la calidad del material desde el origen.

Inspección de materiales: al recibir los materiales laminados revestidos de cobre, realice inspecciones rigurosas para verificar si hay defectos como daños o manchas y medir parámetros como el espesor y las dimensiones para garantizar que cumplan con los requisitos. También se pueden utilizar equipos de prueba especializados para probar las propiedades eléctricas, la conductividad térmica y otros indicadores de rendimiento del material para garantizar que cumplan con los requisitos de diseño. Nuestro equipo de pruebas profesional utiliza equipos avanzados y procesos estrictos para garantizar que no se pase por alto ningún detalle.

2. Optimización del diseño

Diseño del diseño del circuito: según las características del laminado revestido de cobre Panasonic M6, diseñe el diseño de la placa de circuito de manera adecuada. Para circuitos de alta frecuencia, acorte las rutas de la señal para reducir la reflexión y la interferencia de la señal. Para circuitos de alta potencia, considere plenamente los problemas de disipación de calor, organice los elementos calefactores y los canales de disipación de calor adecuadamente para maximizar la conductividad térmica del laminado revestido de cobre. Nuestro equipo de diseño comprende las propiedades del laminado Panasonic M6 y puede diseñar diseños con precisión de acuerdo con las diversas necesidades del circuito.

Diseño de apilamiento: optimice la estructura de apilamiento de la placa de circuito según la complejidad y los requisitos de rendimiento del circuito. Elija la cantidad adecuada de capas, el espaciado entre capas y los materiales de aislamiento para garantizar la integridad de la señal y la estabilidad del rendimiento eléctrico. Además, considere los efectos de transferencia y disipación de calor entre capas para evitar el sobrecalentamiento local. A través de una amplia práctica y optimización continua, hemos desarrollado una solución de diseño de apilamiento científica y razonable.

3. Control del proceso de fabricación

Proceso de grabado: controle con precisión los parámetros de grabado para garantizar la precisión y calidad de las trazas de la placa de circuito. Elija agentes de grabado y condiciones de grabado adecuados para evitar un grabado excesivo o insuficiente. Además, tenga en cuenta la protección del medio ambiente durante el proceso de grabado para evitar la contaminación del laminado revestido de cobre. Tenemos una amplia experiencia en procesos de grabado y podemos controlar con precisión el proceso para garantizar la calidad de la placa de circuito.

Proceso de perforación: utilice equipos de perforación de alta precisión y controle los parámetros de perforación para garantizar el tamaño del orificio y la precisión posicional. Se debe tener cuidado para evitar dañar el laminado revestido de cobre, lo que podría afectar su rendimiento. Nuestro avanzado equipo de perforación y operadores capacitados garantizan la precisión del proceso de perforación.

Proceso de laminación: controle estrictamente los parámetros de laminación para garantizar la adhesión entre capas y el rendimiento eléctrico. Elija la temperatura, la presión y el tiempo de laminación adecuados para garantizar una buena unión entre el laminado revestido de cobre y otros materiales aislantes. Además, preste atención a los problemas de escape durante el proceso de laminación para evitar burbujas y delaminación. Nuestro estricto control del proceso de laminación garantiza un rendimiento estable de la placa de circuito.

4. Pruebas de calidad y depuración

Pruebas de rendimiento eléctrico: utilice equipos de prueba especializados para probar las propiedades eléctricas de la placa de circuito, incluida la resistencia, capacitancia, inductancia, resistencia de aislamiento y velocidad de transmisión de la señal. Asegúrese de que el rendimiento eléctrico cumpla con los requisitos de diseño y de que se utilicen plenamente las características de baja constante dieléctrica y baja tangente de pérdida dieléctrica del laminado revestido de cobre Panasonic M6. Nuestro equipo de prueba avanzado y completo puede probar todos los aspectos del rendimiento eléctrico de la placa de circuito.

Pruebas de rendimiento térmico: utilice dispositivos de imágenes térmicas para controlar la temperatura de funcionamiento de la placa de circuito y comprobar la eficacia de la disipación de calor. Realice pruebas de choque térmico para evaluar la estabilidad del rendimiento de la placa de circuito en diferentes condiciones de temperatura. Nuestras estrictas pruebas de rendimiento térmico garantizan la estabilidad de la placa de circuito en diversos entornos de trabajo.

Depuración y optimización: después de completar la fabricación de la placa de circuito, realice la depuración y optimización. Ajuste los parámetros del circuito según los resultados de las pruebas para mejorar el rendimiento y la estabilidad de la placa de circuito. Además, resuma constantemente las experiencias y lecciones aprendidas para mejorar continuamente los procesos de fabricación y diseñar soluciones para utilizar mejor las ventajas del laminado revestido de cobre Panasonic M6. Nuestro equipo de depuración y optimización puede realizar depuraciones de forma rápida y precisa para mejorar continuamente la calidad del producto.

En resumen, con nuestra amplia experiencia en producción y nuestro profundo conocimiento de los materiales laminados revestidos de cobre Panasonic M6, confiamos en ofrecer a nuestros clientes productos de PCB de alta calidad.