Como identificar claramente os defectos invisibles do PCBA?

Normas de inspección por raios X

1. As unións de soldadura BGA non teñen compensación:

Criterios de xuízo: aceptable cando a compensación é inferior á metade da circunferencia da almofada de soldadura; Cando o desfase sexa maior ou igual á metade da circunferencia da placa de soldadura, rexeitarase.

2. As xuntas de soldadura BGA non teñen curtocircuíto:

Criterios de xuízo: se non hai conexión de estaño entre as unións de soldadura, é aceptable; Cando exista conexión de soldadura entre as unións de soldadura, será rexeitada.

3. Unións de soldadura BGA sen baleiros:

Criterios de xuízo: é aceptable unha área baleira inferior ao 20% da área total da unión de soldadura; Se a área baleira é superior ou igual ao 20% da superficie total da unión de soldadura, será rexeitada.

4. Non hai escaseza de estaño nas xuntas de soldadura BGA:

Criterios de xuízo: Aceptarase cando todas as bolas de lata mostren tamaños completos, uniformes e consistentes; Se o tamaño da bola de estaño é significativamente menor en comparación con outras bólas de estaño ao seu redor, debe rexeitarse.

5. O estándar de inspección para a almofada de terra E-PAD de chips de clase QFP/QFN para algúns produtos é que a área de estaño debe ser superior ao 60% da área total (catro reixas fusionadas indican unha boa soldadura) e a relación de mostraxe. é do 20%.

1. Obxectivo da proba: placas PCBA con compoñentes BGA/LGA e almofadas de terra;

2. Frecuencia da proba:

① Despois da transformación, o persoal técnico confirma se a primeira placa de pasta de soldadura e o soporte de superficie BGA teñen algún defecto de desviación e, a continuación, continúa a pasar pola cámara despois de confirmar que non hai problemas;

② O persoal técnico confirma se hai algún problema coa soldadura BGA da primeira placa de pasta de soldadura despois de pasar pola cámara e, a continuación, poñela en produción se non hai problemas;

③ Durante a produción normal, o persoal designado é responsable das probas e, se as ordes son ≤ 100 unidades, o 100% debe ser probado completamente; 101-1000 unidades para ser mostradas para o 30 %, pedidos superiores a 1001 pcs para ser mostradas para o 20 %;

④ Durante o proceso de produción normal, IPQC realiza probas de mostraxe en 2 pezas grandes por hora;

⑤ Os produtos deben probarse ao 100% e as fotos deben gardarse ao 100%.

3. Se hai algún defecto, deben gardarse as fotos e rexistrarse o modelo de lista de material, o número de serie do código de barras e os resultados das probas do produto probado no formulario de rexistro de probas de raios X. Engade imaxes de soldadura das almofadas de conexión a terra QFP e QFN e garda o 100 % das fotos.

4. Se hai algún defecto durante a proba, debe informarse inmediatamente ao superior e ao enxeñeiro de procesos para a súa confirmación.

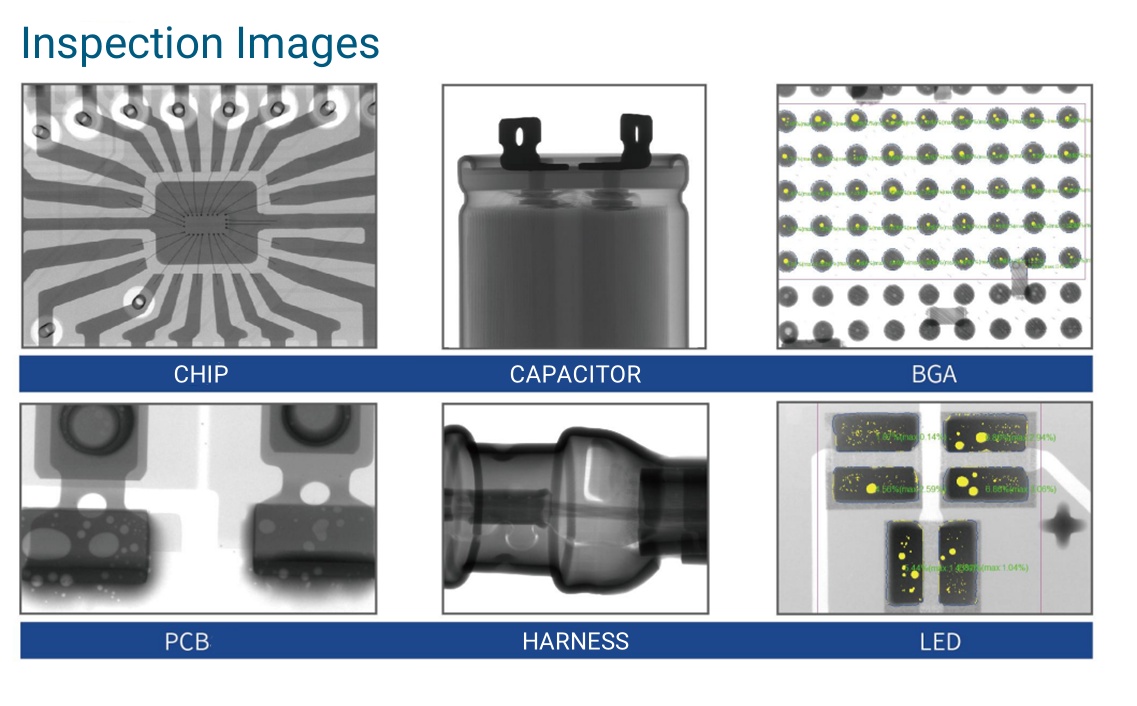

Experto en Inspección Intelixente de Raios X Industrial

O sistema de equipos de raios X consta principalmente de sete partes: fonte de raios X de microfoco, unidade de imaxe, sistema de procesamento de imaxes por ordenador, sistema mecánico, sistema de control eléctrico, sistema de protección de seguridade e sistema de aviso. Integra probas non destrutivas, tecnoloxía de software informático, tecnoloxía de adquisición e procesamento de imaxes e tecnoloxía de transmisión mecánica, que abarca catro grandes campos técnicos de procesamento de imaxes óptica, mecánica, eléctrica e dixital. A través das diferenzas de absorción de raios X por diferentes materiais, a estrutura interna do obxecto realízase e lévase a cabo a detección de defectos internos. A imaxe de detección do produto pódese observar en tempo real para determinar se hai defectos, tipos de defectos e niveis estándar da industria dentro do produto. Ao mesmo tempo, o sistema de procesamento de imaxes por ordenador utilízase para almacenar e procesar imaxes para mellorar a claridade da imaxe e garantir a precisión da avaliación. Pode medir automaticamente burbullas en compoñentes electrónicos empaquetados como BGA e QFN, e admite medicións xeométricas como distancia, ángulo, diámetro e polígono. Pode conseguir facilmente a detección de posicionamento multipunto, permitindo que os produtos saian da fábrica sen defectos.