Acabado de superficie de PCB

| Acabado superficial | Valor típico | Provedor |

| Bombeiros Voluntarios | 0,3~0,55um, 0,25~0,35um | Entón |

| Química Shikoku | ||

| ACORDO | Ou: 0,03~0,12um, Ni: 2,5~5um | ATO Tech/Chuang Zhi |

| ENIG selectivo | Ou: 0,03~0,12um, Ni: 2,5~5um | ATO Tech/Chuang Zhi |

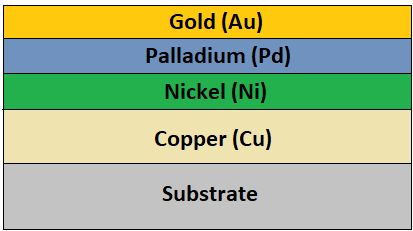

| PRINCIPAL | Au: 0,05~0,125um, Pd: 0,05~0,3um, | Chuang Zhi |

| En: 3~10um | ||

| Ouro duro | Au: 0,127~1,5um, Ni: mín. 2,5um | Pagador/EEJA |

| Ouro brando | Au: 0,127~0,5um, Ni: mín. 2,5um | EJA |

| Lata de inmersión | Min: 1 um | Enthone / ATO tech |

| Inmersión Prata | 0,127 ~ 0,45 um | Macdermid |

| HASL sen chumbo | 1 ~ 25 um | Nihon Superior |

Debido ao feito de que o cobre existe en forma de óxidos no aire, afecta seriamente a soldabilidade e o rendemento eléctrico dos PCB. Polo tanto, é necesario realizar o acabado superficial dos PCB. Se a superficie dos PCB non está rematada, é fácil causar problemas virtuais de soldadura e, en casos graves, non se poden soldar as almofadas e compoñentes de soldadura. O acabado superficial do PCB refírese ao proceso de formación artificial dunha capa superficial nun PCB. O obxectivo do acabado do PCB é garantir que o PCB teña unha boa soldabilidade ou rendemento eléctrico. Hai moitos tipos de acabado de superficie para PCB.

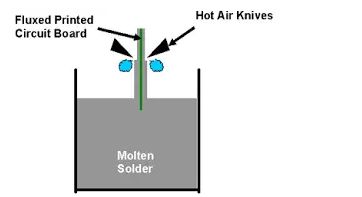

Nivelación de soldadura por aire quente (HASL)

É un proceso de aplicación de soldadura de chumbo de estaño fundido na superficie dun PCB, aplanándoo (soprando) con aire comprimido quente e formando unha capa de revestimento que é resistente á oxidación do cobre e proporciona unha boa soldabilidade. Durante este proceso, é necesario dominar os seguintes parámetros importantes: temperatura de soldadura, temperatura da coitela de aire quente, presión da coitela de aire quente, tempo de inmersión, velocidade de elevación, etc.

Vantaxe de HASL

1. Maior tempo de almacenamento.

2. Boa humectación da almofada e cobertura de cobre.

3. Tipo sen chumbo (compatible con RoHS) amplamente utilizado.

4. Tecnoloxía madura, baixo custo.

5. Moi axeitado para a inspección visual e as probas eléctricas.

Debilidade do HASL

1. Non apto para unión de fíos.

2. Debido ao menisco natural da soldadura fundida, a planitude é pobre.

3. Non aplicable aos interruptores táctiles capacitivos.

4. Para paneis especialmente finos, HASL pode non ser axeitado. A alta temperatura do baño pode provocar que a placa de circuíto se deforme.

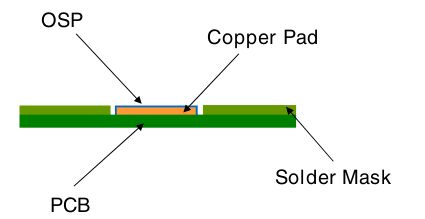

2. Bombeiros Voluntarios

OSP é a abreviatura de Organic Solderability Preservative, tamén coñecido como por soldadura. En resumo, OSP é que se pulveriza sobre a superficie das almofadas de soldadura de cobre para proporcionar unha película protectora feita de produtos químicos orgánicos. Esta película debe ter propiedades como resistencia á oxidación, resistencia ao choque térmico e resistencia á humidade para protexer a superficie de cobre da oxidación (oxidación ou vulcanización, etc.) en ambientes normais. Non obstante, na posterior soldadura a alta temperatura, esta película protectora debe eliminarse facilmente polo fluxo rapidamente, de xeito que a superficie de cobre limpa exposta poida unirse inmediatamente coa soldadura derretida para formar unha xunta de soldadura forte en moi pouco tempo. Noutras palabras, o papel do OSP é actuar como barreira entre o cobre e o aire.

Vantaxe de OSP

1. Simple e accesible; O acabado superficial é só un revestimento por pulverización.

2. A superficie da almofada de soldadura é moi lisa, cunha planitude comparable á ENIG.

3. Sen chumbo (conforme cos estándares RoHS) e respectuoso co medio ambiente.

4. Reelaborable.

Debilidade do OSP

1. Pouca mollabilidade.

2. A natureza clara e delgada da película fai que sexa difícil medir a calidade mediante a inspección visual e realizar probas en liña.

3. Vida útil curta, altos requisitos de almacenamento e manipulación.

4. Protección deficiente para orificios pasantes chapados.

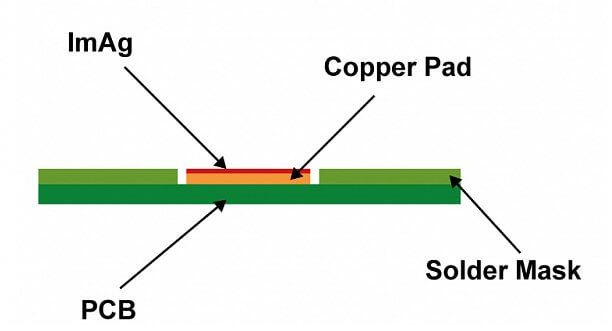

Inmersión Prata

A prata ten propiedades químicas estables. O PCB procesado pola tecnoloxía de inmersión en prata aínda pode proporcionar un bo rendemento eléctrico mesmo cando se expón a altas temperaturas, ambientes húmidos e contaminados, así como manter unha boa soldabilidade aínda que poida perder o seu brillo. A prata de inmersión é unha reacción de desprazamento onde se deposita directamente unha capa de prata pura sobre o cobre. Ás veces, a prata de inmersión combínase con revestimentos OSP para evitar que a prata reaccione cos sulfuros do ambiente.

Vantaxe da prata de inmersión

1. Alta soldabilidade.

2. Boa planitud superficial.

3. Baixo custo e sen chumbo (conforme cos estándares RoHS).

4. Aplicable á unión de fíos de Al.

Debilidade da prata de inmersión

1. Altos requisitos de almacenamento e fácil de contaminar.

2. Tempo de montaxe curto despois de sacar do envase.

3. Difícil de realizar probas eléctricas.

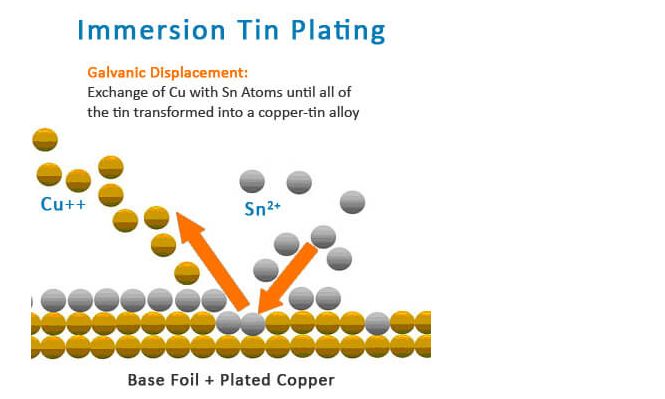

Lata de inmersión

Dado que toda a soldadura está a base de estaño, a capa de estaño pode combinar con calquera tipo de soldadura. Despois de engadir aditivos orgánicos á solución de inmersión de estaño, a estrutura da capa de estaño presenta unha estrutura granular, superando os problemas causados polos bigotes de estaño e a migración do estaño, ao tempo que ten unha boa estabilidade térmica e soldabilidade.

O proceso de estaño de inmersión pode formar compostos intermetálicos de estaño de cobre plano para que o estaño de inmersión teña unha boa soldabilidade sen problemas de planitude nin de difusión de compostos intermetálicos.

Vantaxe da lata de inmersión

1. Aplicable ás liñas de produción horizontais.

2. Aplicable ao procesamento de fío fino e á soldadura sen chumbo, especialmente aplicable ao proceso de prensado.

3. A planitude é moi boa, aplicable a SMT.

Debilidade da lata de inmersión

1. Alto requisito de almacenamento, pode provocar que as impresións dixitais cambien de cor.

2. Os bigotes de lata poden causar curtocircuítos e problemas de soldadura, reducindo así a vida útil.

3. Difícil de realizar probas eléctricas.

4. O proceso implica axentes canceríxenos.

ACORDO

ENIG (Electroless Nickel Immersion Gold) é un revestimento de acabado superficial moi utilizado composto por 2 capas metálicas, onde o níquel se deposita directamente sobre o cobre e despois os átomos de ouro son chapados sobre cobre mediante reaccións de desprazamento. O grosor da capa interna de níquel é xeralmente de 3-6um, e o grosor da deposición da capa exterior de ouro é xeralmente de 0,05-0,1um. O níquel forma unha capa de barreira entre a soldadura e o cobre. A función do ouro é evitar a oxidación do níquel durante o almacenamento, prolongando así a vida útil, pero o proceso de inmersión do ouro tamén pode producir unha excelente planitude superficial.

O fluxo de procesamento de ENIG é: limpeza-->grabado-->catalizador-->níquel químico-->deposición de ouro-->residuo de limpeza

Vantaxe de ENIG

1. Adecuado para soldar sen chumbo (compatible con RoHS).

2. Excelente suavidade da superficie.

3. Longa vida útil e superficie duradeira.

4. Adecuado para unión de fíos de Al.

Debilidade do ENIG

1. Caro por usar ouro.

2. Proceso complexo, difícil de controlar.

3. Fácil de xerar fenómeno de almofada negra.

Níquel electrolítico/Ouro (ouro duro/ouro brando)

O ouro electrolítico de níquel divídese en "ouro duro" e "ouro brando". O ouro duro ten unha pureza baixa e úsase habitualmente en dedos de ouro (conectores de bordo de PCB), contactos de PCB ou outras áreas resistentes ao desgaste. O grosor do ouro pode variar segundo os requisitos. O ouro brando ten unha pureza maior e úsase habitualmente na unión de fíos.

Vantaxe do níquel/ouro electrolítico

1. Maior vida útil.

2. Adecuado para interruptor de contacto e conexión de cables.

3. O ouro duro é axeitado para probas eléctricas.

4. Sen chumbo (compatible con RoHS)

Debilidade do níquel/ouro electrolítico

1. Acabado superficial máis caro.

2. Os dedos de ouro galvanizados requiren fíos condutores adicionais.

3. Ter ouro ten pouca soldabilidade. Debido ao grosor do ouro, as capas máis grosas son máis difíciles de soldar.

PRINCIPAL

O ouro de inmersión de paladio electrolítico de níquel electrolítico ou ENEPIG úsase cada vez máis para o acabado de superficies de PCB. En comparación con ENIG, ENEPIG engade unha capa extra de paladio entre o níquel e o ouro para protexer aínda máis a capa de níquel da corrosión e evitar a xeración de almofadas negras que se forman facilmente no proceso de acabado superficial ENIG. O espesor de deposición de níquel é de aproximadamente 3-6 um, o espesor de paladio é de aproximadamente 0,1-0,5 um e o grosor do ouro é de 0,02-0,1 um. Aínda que o grosor do ouro é menor que o ENIG, o ENEPIG é máis caro. Non obstante, o recente descenso dos custos do paladio fixo que o prezo de ENEPIG sexa máis accesible.

Vantaxe de ENEPIG

1. Ten todas as vantaxes de ENIG, sen fenómeno de almofada negra.

2. Máis axeitado para a unión de fíos que ENIG.

3. Sen risco de corrosión.

4. Tempo de almacenamento longo, sen chumbo (compatible con RoHS)

Debilidade do ENEPIG

1. Proceso complexo, difícil de controlar.

2. Alto custo.

3. É un método relativamente novo e aínda non maduro.