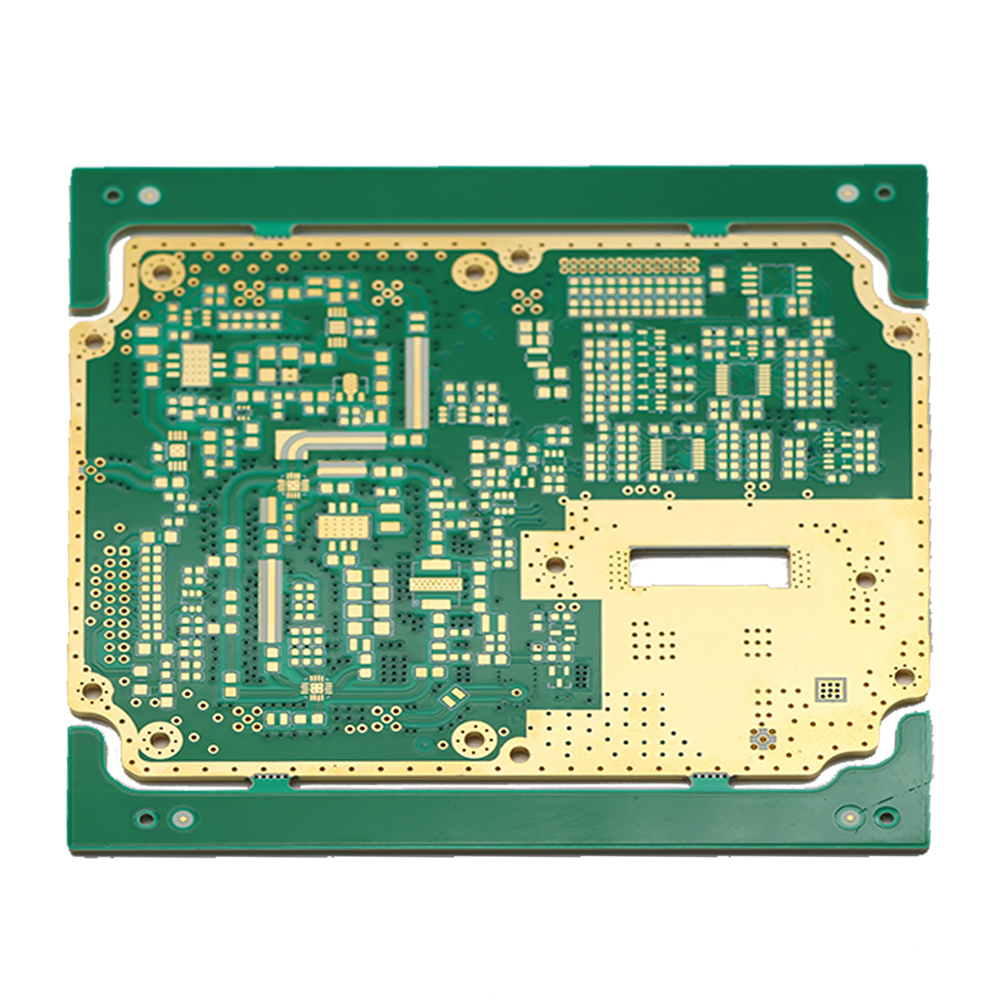

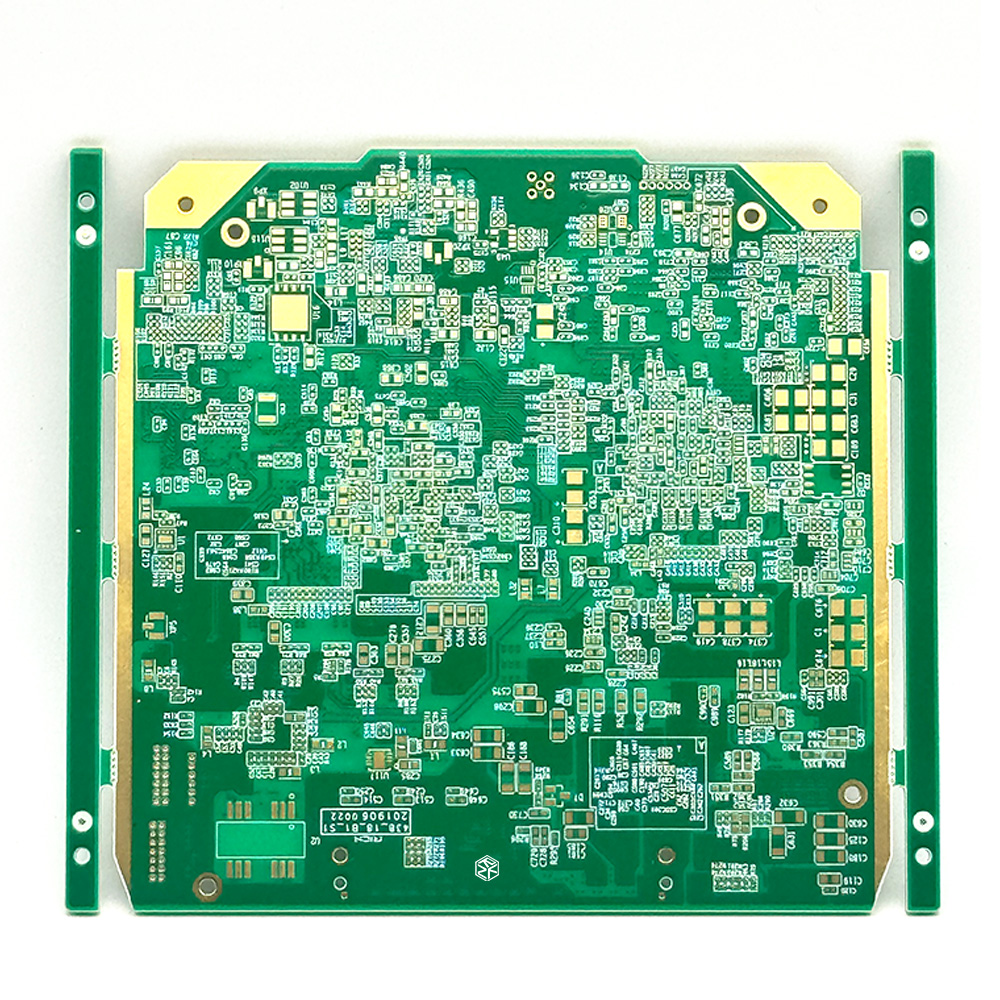

Optikai modul HDI PCB Optikai modul arany ujjú PCB

A termék gyártási útmutatója

| Írja be | kétrétegű HDI, impedancia, gyanta dugó lyuk |

| Anyag | Panasonic M6 rézbevonatú laminált |

| A réteg száma | 10L |

| Tábla vastagság | 1,2 mm |

| Egyetlen méretű | 150*120mm/1 készlet |

| Felületkezelés | FŐ |

| Belső rézvastagság | 18um |

| Külső rézvastagság | 18um |

| Forrasztómaszk színe | zöld (GTS, GBS) |

| Selyemszita szín | fehér (GTO, GBO) |

| Kezelés útján | 0,2 mm |

| Mechanikus fúrólyuk sűrűsége | 16W/㎡ |

| A lézeres fúrás sűrűsége | 100W/㎡ |

| Min át a méret | 0,1 mm |

| Minimális vonalszélesség/térköz | 3/3mil |

| Rekesznyílás aránya | 9 mil |

| Nyomási idők | 3 alkalommal |

| Fúrási idők | 5 alkalommal |

| PN | E240902A |

Főbb vezérlőpontok az optikai modul HDI Gold Finger PCB-k gyártásában

- 1、Precíziós maratási vezérlés Az arany ujjak és a HDI PCB-k huzalozása rendkívül bonyolult, így a maratási folyamat ellenőrzése különösen fontos. A rossz maratás egyenetlen vonalszélességekhez, rövidzárlatokhoz vagy szakadásokhoz vezethet. Ezért nagy pontosságú maratóberendezést kell használni, és rendszeres kalibrálásra van szükség a maratási folyamat pontosságának és következetességének biztosítása érdekében.

3. A laminálási folyamat szabályozása A laminálás kritikus lépés, ahol több PCB réteget összenyomnak. A laminálás során a hőmérséklet, a nyomás és az idő szabályozása kulcsfontosságú a rétegek szilárd tapadásának és az egyenletes lemezvastagság biztosításához. A rossz laminálás leválást vagy üregeket eredményezhet, ami befolyásolja mind az elektromos teljesítményt, mind a mechanikai szilárdságot.

4. Aranyujjas bevonat vastagságának szabályozása Az arany ujjak bevonatának vastagsága közvetlenül befolyásolja a behelyezési élettartamot és az érintkezési megbízhatóságot. Ha az aranyozás túl vékony, gyorsan elhasználódhat; ha túl vastag, az növeli a költségeket. Ezért a bevonatolási folyamat során az aranyozási időt és az áramsűrűséget szigorúan ellenőrizni kell, hogy a bevonat vastagsága megfeleljen a szabványoknak (általában 30-50 mikroinch).

5. Impedanciaszabályozás és tesztelés Az optikai modul HDI NYÁK-ok gyakran nagy sebességű jeleket kezelnek, így az impedancia szabályozása döntő fontosságú. A gyártás során impedanciavizsgáló berendezést kell használni a kritikus jelnyomok valós idejű monitorozására és mérésére, biztosítva, hogy az impedancia a tervezési tartományon belül legyen (pl. 100 ohm). A nem megfelelő impedancia jelintegritási problémákat, például visszaverődést és áthallást okozhat.

6.Forrasztási minőség-ellenőrzés Az optikai modul NYÁK-ban szereplő alkatrészek nagy sűrűsége miatt a forrasztási folyamatnak rendkívül pontosnak kell lennie. Fejlett reflow forrasztó és hullámforrasztó berendezésekre van szükség, és a forrasztási hőmérsékleti profilokat szigorúan ellenőrizni kell a forrasztási kötések robusztusságának és az elektromos csatlakozások megbízhatóságának biztosítása érdekében.

7. Felülettisztítás és -védelem A gyártás minden szakaszában a PCB felületét tisztán kell tartani a por, ujjlenyomatok vagy oxidációs maradványok elkerülése érdekében. Ezek a szennyeződések elektromos rövidzárlatot okozhatnak, vagy befolyásolhatják a bevonat minőségét. A gyártás után megfelelő védőbevonatokat kell alkalmazni, hogy megakadályozzák a nedvesség és a szennyeződések behatolását.

8. Minőségellenőrzés és ellenőrzés Az átfogó minőségellenőrzések, beleértve a szemrevételezést, az elektromos tesztelést és a funkcionális tesztelést, elengedhetetlenek. A gyakori ellenőrzési módszerek közé tartozik az automatizált optikai vizsgálat (AOI), a repülő szondák tesztelése és a röntgenvizsgálat annak biztosítására, hogy minden PCB megfeleljen a tervezési előírásoknak és a minőségi szabványoknak.

Az útválasztás jelentősége az optikai modulos HDI PCB-kben

- Méretek és távolság: Az arany ujjak szélességét és távolságát szigorúan ellenőrizni kell, hogy biztosítsák a tökéletes illeszkedést a csatlakozókhoz. Általában az arany ujjak szélessége 0,5 mm, a távolság pedig 0,5 mm.

- Élletörés: A NYÁK-lap szélein, ahol az arany ujjak találhatók, általában letörés szükséges, hogy megkönnyítse a nyílásokba való simább behelyezést.

Rétegszám és halmozás: A HDI PCB-k általában többrétegű kialakítást tartalmaznak, hogy több elektromos csatlakozási lehetőséget biztosítsanak. Figyelembe kell venni a rétegszámot és a halmozási tervezést a jel integritásának és a tápellátás integritásának biztosítása érdekében.

Microvias: A microvia technológiával, mint például a vak és eltemetett átmenetekkel, hatékonyan csökkenthető a rétegközi kapcsolatok hossza, ezáltal csökkentve a jel késését és elvesztését. Ezek a mikroviák helyzetük és méretük pontos szabályozását igénylik.

Marássűrűség: A HDI táblák nagy marási sűrűsége miatt különös figyelmet kell fordítani a nyomvonalak szélességére és távolságára. Jellemzően a nyomszélesség 3-4 mil, és a távolság is 3-4 mil.

3.Jelintegritás

Differenciálpár-útválasztás: Az optikai modulokban általánosan használt nagy sebességű jelátvitelhez differenciális párválasztás szükséges az elektromágneses interferencia és a jelvisszaverődés csökkentése érdekében. A differenciálpárok hosszának és távolságának meg kell egyeznie, biztosítva az impedancia szabályozását ésszerű tartományon belül (pl. 100 ohm).

Impedanciaszabályozás: A nagy sebességű jelútválasztásnál a szigorú impedanciaszabályozás elengedhetetlen. Az impedanciaillesztés a nyomvonal szélességének, a térköznek és a rétegek egymásra helyezésének beállításával érhető el.

Via használat: Minimalizálni kell a vias használatát, mivel parazita kapacitást és induktivitást vezetnek be, ami befolyásolja a jel minőségét. Szükség esetén meg kell választani a megfelelő átmenet típusokat (például vak és eltemetett átjárók) és helyeket.

Lecsatoló kondenzátorok: A leválasztó kondenzátorok megfelelő elhelyezése segít stabilizálni a tápfeszültséget és csökkenteni az áramzajt.

Teljesítménysík kialakítása: A szilárd teljesítménysík kialakítása biztosítja az egyenletes áramelosztást és csökkenti az elektromágneses interferenciát (EMI).

Hőkezelés: Mivel az optikai modulok működése során jelentős hőt termelnek, a tervezés során figyelembe kell venni a hőkezelési megoldásokat, például hőátvezetők, vezető anyagok vagy hűtőbordák használatát a hőelvezetés hatékonyságának növelése érdekében.

6.Anyag kiválasztása

Aljzat anyaga: A megbízható és stabil jelátvitel érdekében válasszon nagyfrekvenciás alkalmazásokhoz megfelelő szubsztrátumokat, mint például poliimid (PI) vagy fluorpolimerek.

Forrasztómaszk: Használjon magas hőmérsékletű, alacsony veszteségű forrasztómaszk anyagokat a nyomok védelmének és az elektromos teljesítmény biztosítása érdekében.

A Gold finger HDI PCB-ket széles körben használják különféle területeken nagy sűrűségük és nagy teljesítményű jellemzőik miatt:

5、Orvosi eszközök: A nagy igénybevételt jelentő orvosi berendezésekben, mint a CT-szkennerek, MRI-gépek és más diagnosztikai eszközök, az arany ujjú HDI PCB-k pontos adatátvitelt és a berendezés megbízható működését biztosítják.

- 6、Aerospace: Ezeket a PCB-ket műholdak, repülőgépek és űrhajók vezérlőrendszereiben használják, mivel képesek ellenállni a zord környezeti feltételeknek, miközben megőrzik a magas teljesítményt.

- 7、Ipari vezérlés: Az ipari automatizálás, a PLC-k (programozható logikai vezérlők) és az ipari robotok területén az arany ujjú HDI PCB-k megbízható vezérlést és jelátvitelt biztosítanak.

Arany ujj

Az arany ujjak részletes bemutatása

Az arany ujjak a nyomtatott áramköri lap (PCB) szélén lévő aranyozott területekre utalnak. Jellemzően elektromos csatlakozások készítésére használják csatlakozókkal. Az "arany ujj" elnevezés a megjelenésükből ered: a csíkszerű, aranyozott részek ujjakra emlékeztetnek. Az arany ujjakat általában a behelyezhető PCB-kben, például memóriakártyákban, grafikus kártyákban és más eszközökben használják a nyílásokhoz való csatlakoztatáshoz. Az arany ujjak elsődleges funkciója, hogy megbízható elektromos csatlakozásokat biztosítsanak egy nagy vezetőképességű aranyozott rétegen keresztül, miközben biztosítják a kopásállóságot és a korrózióállóságot.

Az arany ujjak osztályozása

Az arany ujjak funkciójuk, helyzetük és gyártási folyamatuk alapján osztályozhatók:

Elektromos csatlakozási arany ujjak: Ezeket az arany ujjakat főleg stabil elektromos csatlakozások biztosítására használják, például memóriakártyákban, grafikus kártyákban és más beépülő modulokban. Elektromos jeleket továbbítanak az alaplapon vagy más eszközökön lévő nyílásokba helyezve.

Tápegység Gold Fingers: Ezeket tápellátás vagy földelés biztosítására használják, biztosítva, hogy az eszközök stabil tápellátást kapjanak.

2.Pozíció alapján:

Edge Gold Fingers: Jellemzően a PCB szélén helyezkednek el, nyílások csatlakoztatására szolgálnak, és általában memóriakártyákban, grafikus kártyákban és kommunikációs modulokban találhatók. Ez a leggyakoribb arany ujjtípus.

Nem éles arany ujjak: Ezek az arany ujjak nem a nyomtatott áramköri lap szélén helyezkednek el, hanem belül vannak elhelyezve bizonyos csatlakozásokhoz vagy funkciókhoz, például tesztpontokhoz vagy belső modulcsatlakozásokhoz.

3.A gyártási folyamat alapján:

Immersion Gold Fingers: Ezeket kémiai leválasztási eljárással hozzák létre, hogy aranyréteget vigyenek fel a rézfóliára. Sima, finom felületűek, de vékonyabb aranyrétegük van, általában alacsonyabb frekvenciájú elektromos csatlakozásokhoz használják.

Galvanizált arany ujjak: A galvanizálási eljárással készült arany ujjak vastagabb aranyréteggel rendelkeznek, és kopásállóbbak, alkalmasak nagy megbízhatóságú, gyakori behelyezést és eltávolítást igénylő elektromos csatlakozásokhoz, például memóriakártyákban és grafikus kártyákban. Ez az eljárás jellemzően 30-50 mikroinch vastagságú aranyréteget használ a tartósság és a jó vezetőképesség biztosítása érdekében.

4.A csatlakozási mód alapján:

Egyenes betétes arany ujjak: Közvetlenül a nyílásba helyezve a rés rugalmassága megragadja az arany ujjakat. Ezt a módszert széles körben használják memóriakártyák és grafikus kártyák esetében.

Retesz arany ujjak: Reteszekkel vagy más rögzítőeszközökkel csatlakoztatható, további mechanikus rögzítést biztosítva, általában nagyobb modulokhoz és stabilabb csatlakozást igénylő alkalmazásokhoz használják.

Az arany ujjak alkalmazási jellemzői

- Magas vezetőképesség és stabilitás: Az arany ujjak fő anyaga az aranyozás, amely kiváló és stabil vezetőképességgel rendelkezik, kiváló elektromos teljesítményt biztosítva.

- Kopásállóság: A gyakori behelyezést és eltávolítást igénylő alkalmazásoknál az arany ujjak jó kopásállósággal rendelkeznek. Az aranyozott réteg ezt a védelmet nyújtja, biztosítva, hogy az arany ujjak ne kopjanak vagy oxidálódjanak könnyen használat közben.

- Korrózióállóság: Az aranyujjakon lévő aranyozott réteg nemcsak vezetőképességet biztosít, hanem ellenáll a környezetben lévő korrozív anyagoknak is, meghosszabbítva az arany ujjak élettartamát.

Az optikai modulok osztályozása

1.Az átviteli sebesség alapján:

10G optikai modulok: 10 Gigabites Ethernet alkalmazásokhoz használható.

25G optikai modulok: 25 Gigabit Ethernethez tervezték.

40G optikai modulok: 40 Gigabites Ethernet hálózatokban használatos.

100G optikai modulok: 100 Gigabites Ethernet hálózatokhoz alkalmas.

400G optikai modulok: Ultra-nagy sebességű 400 Gigabites Ethernet alkalmazásokhoz.

2.Átviteli távolság alapján:

Kis hatótávolságú optikai modulok (SR): Általában 300 méteres távolságot támogatnak többmódusú szál (MMF) használatával.

Nagy hatótávolságú optikai modulok (LR): Akár 10 kilométeres távolságra tervezték egymódusú szál (SMF) használatával.

Kiterjesztett hatótávolságú optikai modulok (ER): Akár 40 km-t is képesek sugározni SMF-en.

Nagyon nagy hatótávolságú optikai modulok (ZR): 80 kilométernél nagyobb távolságok támogatása SMF felett.

3.A hullámhossz alapján:

850 nm-es modulok: Általában rövid hatótávolságú átvitelre használják többmódusú szálon keresztül.

1310 nm-es modulok: Alkalmas közepes hatótávolságú átvitelre egymódusú szálon keresztül.

1550 nm-es modulok: Nagy hatótávolságú átvitelhez használják, különösen egymódusú szálon keresztül.

4.Az alaktényező alapján:

SFP (Small Form-Factor Pluggable): Általában 1G és 10G hálózatokhoz használják.

SFP+ (Enhanced Small Form-Factor Pluggable): Nagyobb teljesítményű 10G hálózatokhoz használatos.

QSFP (Quad Small Form-Factor Pluggable): 40G alkalmazásokhoz alkalmas.

QSFP28: 100G hálózatokhoz tervezve, nagyobb sűrűségű megoldást kínálva.

CFP (C Form-Factor Pluggable): 100G és 400G alkalmazásokban használatos, nagyobb, mint az SFP/QSFP modulok.

5.Pályázat alapján:

Adatközponti optikai modulok: adatközpontokon belüli nagy sebességű adatátvitelre tervezték.

Távközlési optikai modulok: Távközlési infrastruktúrában használják nagy távolságú adatátvitelre.

Ipari optikai modulok: zord környezetekhez készült, magas hőmérséklet-ingadozásokkal és elektromágneses interferenciákkal szemben.

Hogyan lehet megkülönböztetni a HDI lépésszámokat

Buried Vias: Lyukak a táblába ágyazva, kívülről nem láthatók.

Vakátvezetők: kívülről látható, de nem átlátszó lyukak.

Lépésszám: A különböző típusú vak vias-ok száma a tábla egyik végéről nézve meghatározható lépésszámként.

Laminálási szám: Azon alkalmak száma, ahányszor vak/eltemetett átmenet több magon vagy dielektromos rétegen halad át.

A NYÁK-t Panasonic M6 rézbevonatú laminátumból gyártják

A NYÁK-t Panasonic M6 rézbevonatú laminátumból gyártják. Széleskörű tapasztalattal rendelkezünk ezen a területen, és tudjuk, hogyan lehet teljes mértékben kihasználni a Panasonic M6 anyagok teljesítményét a következő területekre összpontosítva:

1. Anyag kiválasztása és ellenőrzése

Szigorú beszállítóválasztás: Válasszon jó hírű és megbízható Panasonic M6 rézbevonatú laminált beszállítókat, hogy biztosítsa a stabil és szabványnak megfelelő anyagokat. Ez a beszállító képesítésének, termelési kapacitásának és minőségellenőrzési rendszereinek értékelésével tehető meg. Több éves tapasztalatunk lehetővé tette számunkra, hogy hosszú távú, stabil partneri kapcsolatokat alakítsunk ki kiváló minőségű beszállítókkal, biztosítva az anyagminőséget a forrástól kezdve.

Anyagellenőrzés: A rézbevonatú laminált anyagok átvételekor végezzen szigorú ellenőrzéseket, hogy ellenőrizze a hibákat, például sérüléseket vagy foltokat, és mérje meg az olyan paramétereket, mint a vastagság és a méretek, hogy megbizonyosodjanak arról, hogy megfelelnek a követelményeknek. Speciális vizsgálóberendezések is használhatók az anyag elektromos tulajdonságainak, hővezetőképességének és egyéb teljesítménymutatóinak tesztelésére, hogy megbizonyosodjanak arról, hogy megfelelnek a tervezési követelményeknek. Professzionális tesztelő csapatunk fejlett berendezéseket és szigorú eljárásokat alkalmaz annak érdekében, hogy egyetlen részletet se hagyjanak figyelmen kívül.

2. Tervezés optimalizálás

Áramköri elrendezés tervezése: A Panasonic M6 rézbevonatú laminátum jellemzői alapján tervezze meg megfelelően az áramköri elrendezést. A nagyfrekvenciás áramköröknél rövidítse le a jelutakat a jelvisszaverődés és az interferencia csökkentése érdekében. Nagy teljesítményű áramkörök esetén vegye figyelembe a hőelvezetéssel kapcsolatos problémákat, rendezze el megfelelően a fűtőelemeket és a hőelvezető csatornákat, hogy maximalizálja a rézbevonatú laminátum hővezető képességét. Tervezőcsapatunk ismeri a Panasonic M6 laminátum tulajdonságait, és pontosan el tudja tervezni a különböző áramköri igényeknek megfelelő elrendezést.

Stack-Up tervezés: Optimalizálja az áramköri lap egymásra épülő szerkezetét az áramkör összetettsége és teljesítménykövetelményei alapján. Válassza ki a megfelelő számú réteget, a rétegek közötti távolságot és a szigetelőanyagokat, hogy biztosítsa a jel integritását és az elektromos teljesítmény stabilitását. A helyi túlmelegedés elkerülése érdekében vegye figyelembe a rétegek közötti hőátadási és disszipációs hatásokat is. Kiterjedt gyakorlat és folyamatos optimalizálás révén tudományos és ésszerű halmozott tervezési megoldást fejlesztettünk ki.

3. Gyártási folyamat vezérlése

Maratási folyamat: A maratási paraméterek pontos szabályozása az áramköri lap nyomvonalainak pontosságának és minőségének biztosítása érdekében. Válasszon megfelelő maratószereket és maratási körülményeket a túl- vagy alulmarás elkerülése érdekében. Ezenkívül ügyeljen a környezetvédelemre a maratási folyamat során, hogy megakadályozza a rézbevonatú laminátum szennyeződését. Gazdag tapasztalattal rendelkezünk a maratási folyamatokban, és pontosan tudjuk irányítani a folyamatot, hogy biztosítsuk az áramköri lap minőségét.

Fúrási folyamat: Használjon nagy pontosságú fúróberendezést és szabályozza a fúrási paramétereket a furatméret és a pozicionálási pontosság biztosítása érdekében. Ügyelni kell arra, hogy ne sértse meg a rézbevonatú laminátumot, mert ez befolyásolhatja annak teljesítményét. Fejlett fúróberendezéseink és képzett kezelőink biztosítják a fúrási folyamat pontosságát.

Laminálási folyamat: Szigorúan szabályozza a laminálási paramétereket a rétegek közötti tapadás és elektromos teljesítmény biztosítása érdekében. Válassza ki a megfelelő laminálási hőmérsékletet, nyomást és időt, hogy biztosítsa a rézbevonatú laminátum és más szigetelőanyagok közötti jó kötést. A laminálási folyamat során ügyeljen a kipufogógáz-problémákra is, hogy elkerülje a buborékokat és a rétegvesztést. A laminálási folyamat szigorú ellenőrzése biztosítja az áramköri lap stabil teljesítményét.

4. Minőségi tesztelés és hibakeresés

Elektromos teljesítmény tesztelése: Használjon speciális vizsgálóberendezést az áramköri lap elektromos tulajdonságainak tesztelésére, beleértve az ellenállást, a kapacitást, az induktivitást, a szigetelési ellenállást és a jelátviteli sebességet. Győződjön meg arról, hogy az elektromos teljesítmény megfelel a tervezési követelményeknek, és hogy a Panasonic M6 rézbevonatú laminátum alacsony dielektromos állandója és alacsony dielektromos veszteség érintő karakterisztikája teljes mértékben ki van használva. Fejlett és átfogó tesztelő berendezésünk képes tesztelni az áramköri lap elektromos teljesítményének minden aspektusát.

Hőteljesítmény tesztelése: Használjon hőleképező eszközöket az áramköri lap üzemi hőmérsékletének figyelésére és a hőelvezetés hatékonyságának ellenőrzésére. Végezzen hősokk-teszteket az áramköri kártya teljesítményének stabilitásának felmérésére különböző hőmérsékleti feltételek mellett. Szigorú hőteljesítmény-tesztünk biztosítja az áramköri lap stabilitását különféle munkakörnyezetekben.

Hibakeresés és optimalizálás: Az áramköri lap gyártása után végezze el a hibakeresést és az optimalizálást. Állítsa be az áramköri paramétereket a teszteredmények alapján az áramköri lap teljesítményének és stabilitásának javítása érdekében. Ezenkívül folyamatosan összegezze a tapasztalatokat és a levont tanulságokat a gyártási folyamatok és tervezési megoldások folyamatos fejlesztése érdekében, hogy jobban kihasználhassa a Panasonic M6 rézbevonatú laminátum előnyeit. Hibakereső és optimalizáló csapatunk gyorsan és pontosan végezhet hibakeresést a termékminőség folyamatos javítása érdekében.

Összefoglalva: széleskörű gyártási tapasztalatunkkal és a Panasonic M6 rézbevonatú laminált anyagok mély megértésével biztosak vagyunk abban, hogy ügyfeleinknek kiváló minőségű PCB termékeket kínálunk.