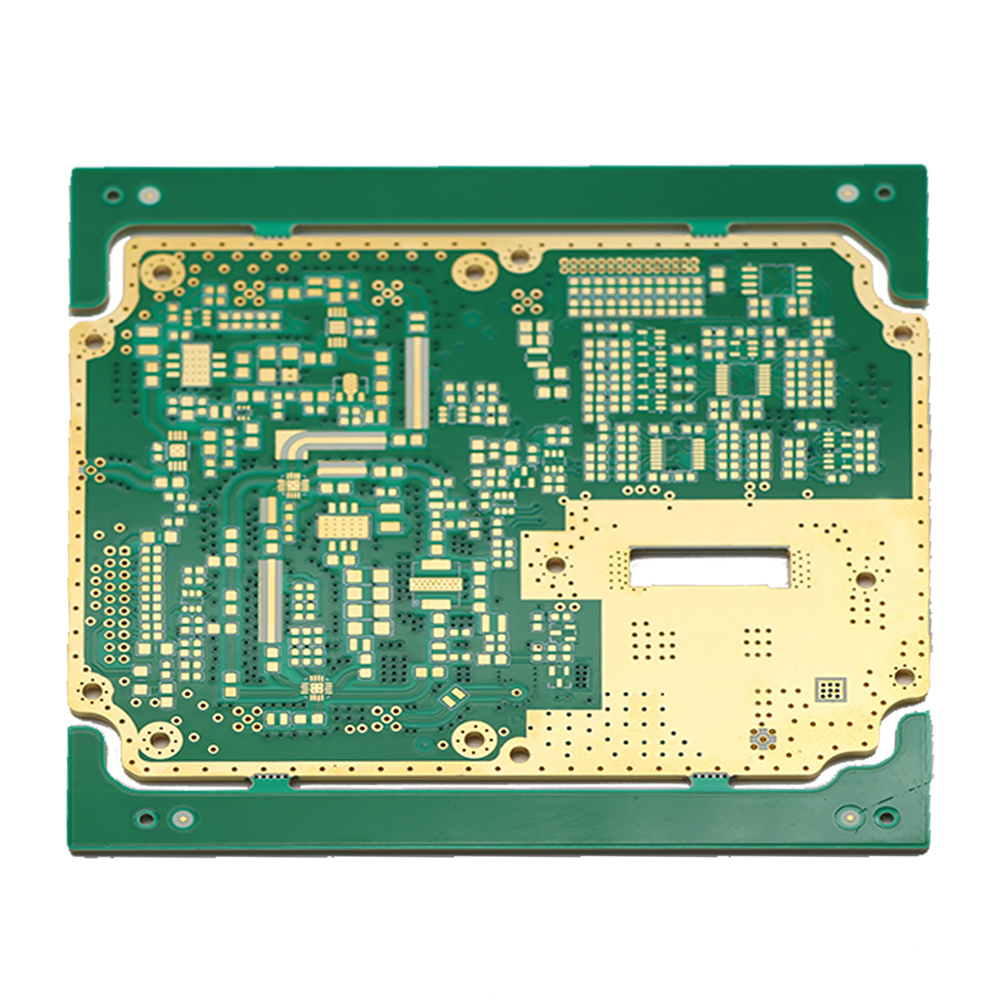

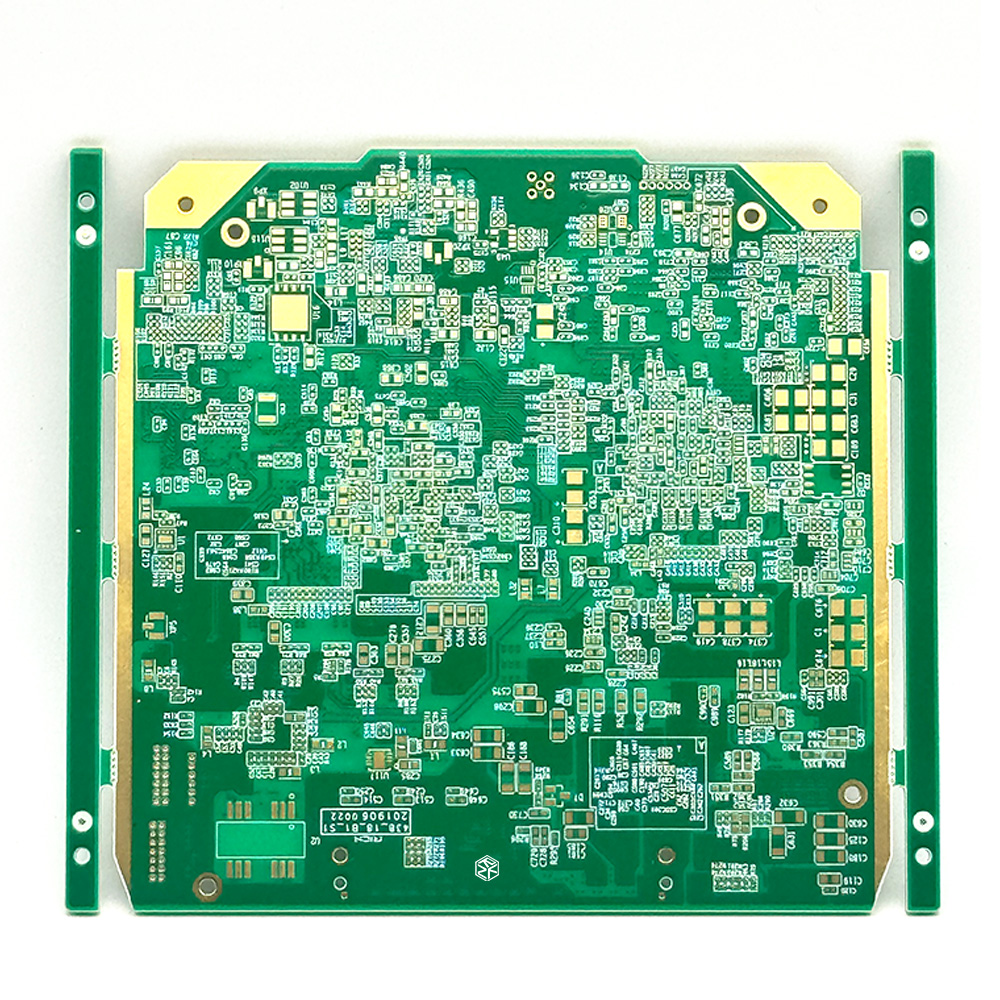

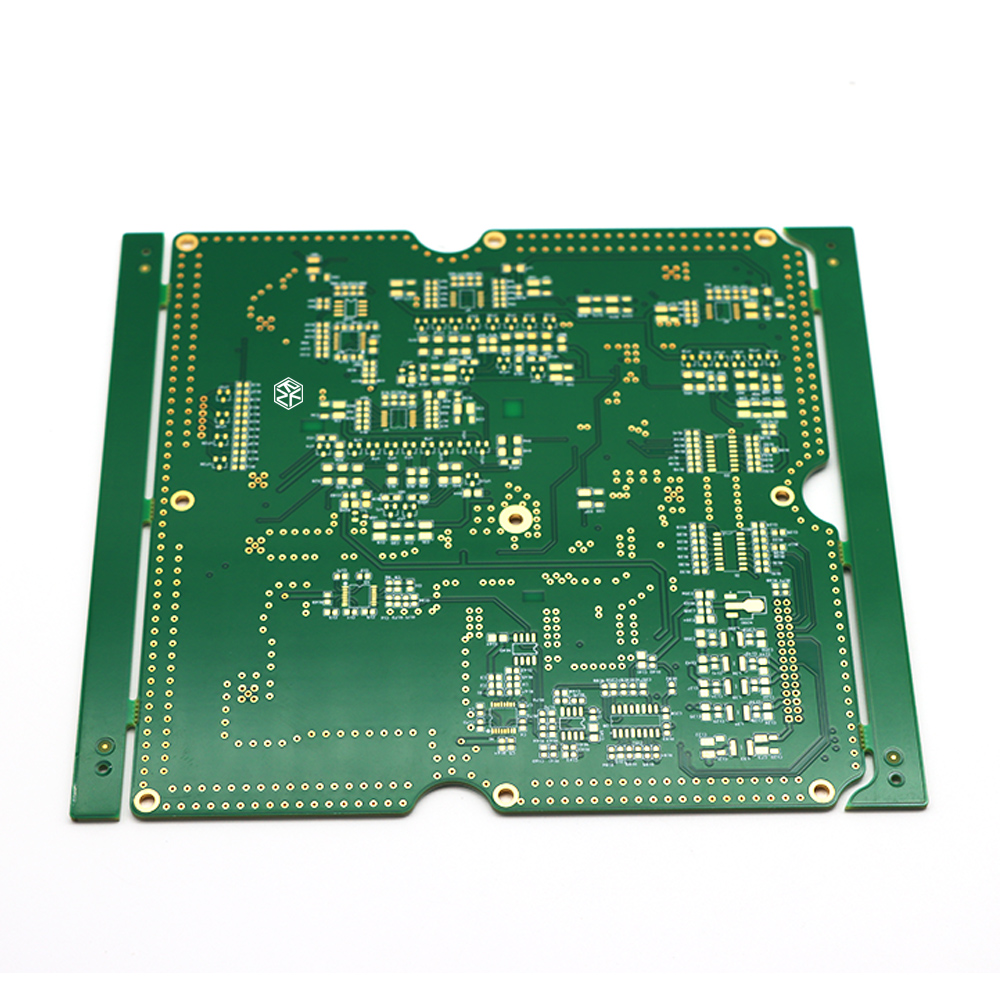

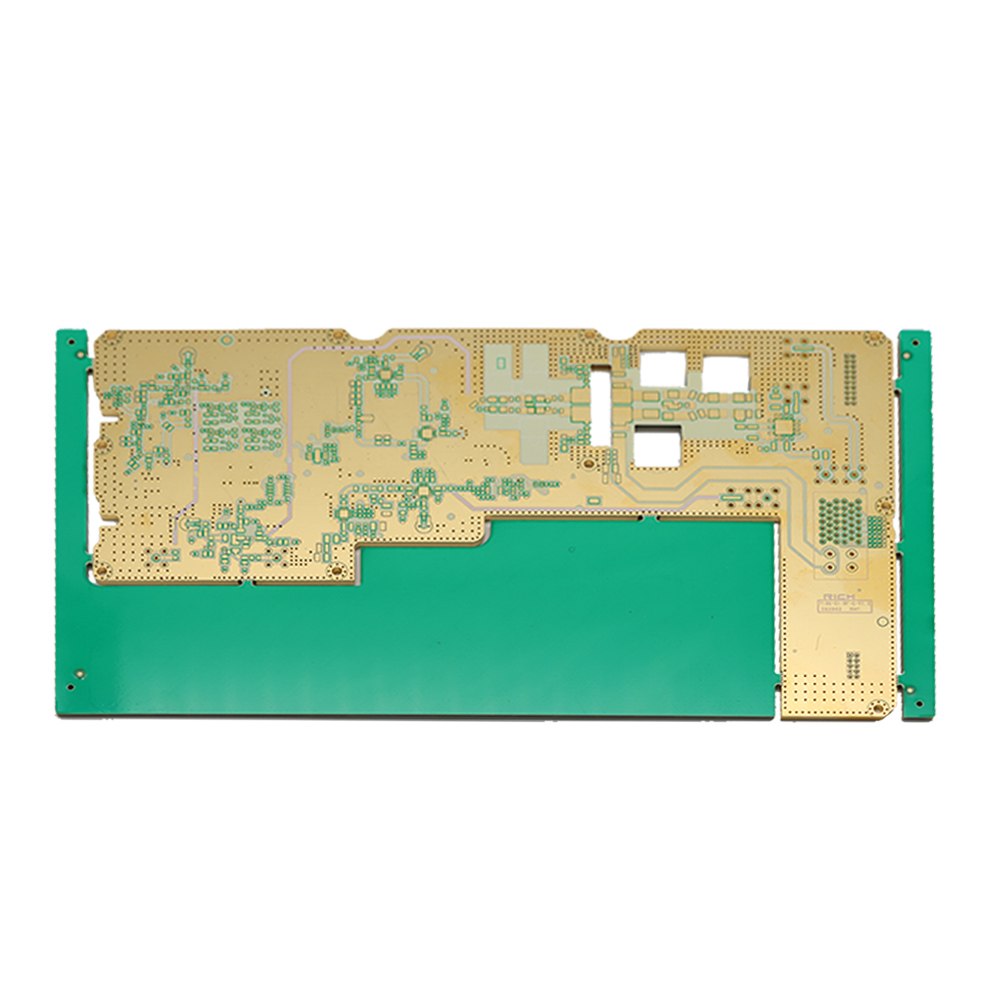

PCB HDI a qualsiasi livello da 16 litri, scheda di test IC

Istruzioni per la realizzazione del prodotto

| Tipo | Scanalatura del gradino del foro del tappo in resina con impedenza HDI di qualsiasi strato |

| Questione | Serie EM370D ad alta velocità |

| Numero di strati | 16 litri |

| Spessore del pannello | 1,6 mm |

| Taglia unica | 70*91,89 mm/1 pezzo |

| Finitura superficiale | PRINCIPALE |

| Spessore interno del rame | 35um |

| Spessore esterno del rame | 35um |

| Colore della maschera di saldatura | verde (GTS, GBS) |

| Colore serigrafico | bianco(GTO,GBO) |

| Tramite trattamento | foro tappo in resina+riempimento microvia |

| Densità del foro di perforazione meccanica | 19 W/㎡ |

| Densità del foro di perforazione laser | 100 W/㎡ |

| Minimo tramite dimensione | 0,1 mm |

| Larghezza/spazio minimo della linea | 2/2mil |

| Rapporto di apertura | 12mil |

| Tempi di pressatura | 6 volte |

| Tempi di perforazione | 7 volte |

| PN | E1691047 |

Comprendere la struttura dello stacking PCB: una guida completa

3. Strati isolanti

Gli strati isolanti, comunemente realizzati con materiali come poliimmide o FR-4, sono posizionati tra gli strati conduttivi. La loro funzione principale è fornire isolamento elettrico, prevenendo cortocircuiti e interferenze di segnale tra gli strati. La qualità degli strati isolanti influisce direttamente sulle prestazioni elettriche del PCB, soprattutto nelle applicazioni ad alta frequenza o ad alta densità.

4. Strato della maschera di saldatura

Lo strato più esterno del PCB è lo strato della maschera di saldatura, tipicamente verde, che protegge la scheda dai cortocircuiti di saldatura e dai danni ambientali. Questo strato migliora la qualità della saldatura garantendo che la saldatura aderisca solo ai pad richiesti, riducendo il rischio di difetti di saldatura come giunti di saldatura a freddo e ponti di saldatura.

5. Strato serigrafico

Oltre agli strati primari, molti PCB includono uno strato serigrafato. Questo livello viene utilizzato per stampare etichette dei componenti, numeri e altre informazioni essenziali sulla scheda. Aiuta nel corretto posizionamento dei componenti durante l'assemblaggio e fornisce un prezioso riferimento per la manutenzione e la riparazione.

Parole chiave SEO: struttura di impilamento PCB, strato substrato PCB, strati conduttivi PCB, strati isolanti PCB, strato maschera di saldatura PCB, strato serigrafato PCB, design del circuito stampato

Comprendendo e ottimizzando la struttura di impilamento dei PCB, i produttori possono realizzare connessioni elettriche complesse e garantire prestazioni elevate e longevità dei prodotti elettronici. Ogni strato all'interno della struttura di impilamento svolge un ruolo fondamentale nella funzionalità del PCB, garantendo un funzionamento affidabile in vari ambienti di lavoro.

Progetto di ispezione della sezione trasversale del PCB: comprensione completa e identificazione dei difetti

Connessioni tra strati: esaminare lo stato delle connessioni tra strati per verificare la scarsa connettività o i cortocircuiti.

Larghezza e spessore della linea: misurare la larghezza e lo spessore delle linee per garantire che soddisfino le specifiche di progettazione. Linee troppo larghe o troppo sottili possono influire sulle prestazioni di conduzione della corrente.

Qualità dei fori: ispezionare le dimensioni e la posizione dei fori praticati e assicurarsi che le pareti siano lisce e prive di crepe. I problemi legati ai fori possono portare a collegamenti elettrici inadeguati o a una resistenza meccanica insufficiente.

Consistenza dei materiali: valutare la consistenza dei materiali PCB, compresi lo spessore e l'uniformità dei materiali isolanti. Materiali incoerenti possono causare fluttuazioni nelle prestazioni del circuito.

Come identificare i prodotti difettosi:

Attraverso l'ispezione trasversale è possibile identificare i prodotti difettosi in base alle seguenti caratteristiche:

Peeling o delaminazione: la delaminazione degli strati solitamente indica l'uso di adesivi scadenti o problemi di processo durante la produzione.

Staccatura della lamina di rame: il distacco della lamina di rame può essere dovuto a un controllo inadeguato della temperatura o a problemi di qualità del materiale durante la produzione.

Danni alle pastiglie: i danni alle pastiglie sono generalmente causati da una manipolazione impropria o da difetti dei materiali durante la produzione.

Problemi relativi ai fori: fori imprecisi o difettosi possono influire sulla funzionalità e sull'affidabilità del circuito.

Attraverso un'ispezione trasversale completa, possiamo rilevare e correggere tempestivamente questi problemi, garantendo la qualità e l'affidabilità dei prodotti PCB per soddisfare gli elevati standard dei clienti. Un'ispezione accurata non solo migliora le prestazioni del prodotto, ma riduce anche i successivi costi di riparazione e manutenzione, fornendo ai clienti soluzioni di circuiti stampati della massima qualità.

Applicazioni di PCB di interconnessione arbitraria

Dispositivi medici

Nei dispositivi medici come le macchine per elettrocardiogramma (ECG), gli scanner a ultrasuoni e i monitor, i PCB di interconnessione arbitraria forniscono connessioni circuitali complesse per garantire misurazioni di alta precisione e capacità di elaborazione dei dati.

Elettronica automobilistica

Vari sistemi elettronici nei veicoli moderni, come i sistemi di infotainment, i sistemi di navigazione e i sistemi avanzati di assistenza alla guida (ADAS), si basano su PCB di interconnessione arbitrarie per gestire grandi quantità di dati di sensori e segnali di controllo. Questi PCB devono resistere a temperature e vibrazioni elevate.

Sistemi di controllo industriale

Nei sistemi di automazione e controllo industriale, i PCB di interconnessione arbitrari vengono utilizzati per collegare sensori, attuatori e unità di controllo. Questi PCB gestiscono complesse attività di logica di controllo e di elaborazione del segnale.

Elettronica di consumo

Ciò include prodotti come televisori, sistemi audio e dispositivi domestici intelligenti, che spesso richiedono routing ad alta densità per supportare più funzioni e interfacce. I PCB di interconnessione arbitrari forniscono soluzioni di progettazione flessibili per questi requisiti.

Militare e aerospaziale

Le apparecchiature militari e aerospaziali richiedono affidabilità e prestazioni elevate. In questi campi vengono utilizzati PCB di interconnessione arbitrari per sistemi elettronici complessi, garantendo un funzionamento stabile in ambienti estremi.

Queste aree di applicazione dimostrano l'ampia applicabilità e l'importanza dei PCB di interconnessione arbitrari nel soddisfare le esigenze di requisiti di instradamento complessi e ad alta densità.

Sfide di progettazione di PCB di interconnessione arbitrari

La progettazione di PCB di interconnessione arbitrari presenta diverse sfide:

Integrità del segnale

L'instradamento complesso può portare a problemi di segnale come interferenze e ritardi. La gestione precisa del percorso del segnale è fondamentale, soprattutto nelle applicazioni ad alta frequenza, per garantire la chiarezza e la stabilità del segnale.

Compatibilità elettromagnetica (EMC)

Il routing denso può causare interferenze elettromagnetiche (EMI). Schermatura, messa a terra e filtraggio efficaci sono essenziali per soddisfare gli standard EMC e ridurre al minimo le interferenze con altri dispositivi.

Gestione termica

I progetti ad alta densità possono comportare un accumulo di calore tra i componenti. Sono necessarie soluzioni adeguate di distribuzione termica e raffreddamento, come i dissipatori di calore, per prevenire il surriscaldamento e garantire le prestazioni del circuito.

Complessità di instradamento

La gestione di connessioni complesse e incroci di livelli aggiunge difficoltà alla progettazione e alla produzione. È necessario un instradamento chiaro e affidabile per evitare cortocircuiti e problemi di produzione.

Design impilabile a strati

I PCB multistrato richiedono un controllo preciso dell'isolamento dello strato, dello spessore del rame e dell'allineamento per garantire un adeguato isolamento elettrico e stabilità meccanica.

Tolleranze di produzione

I PCB ad alta densità richiedono tolleranze di produzione rigorose. Eventuali piccole deviazioni possono influire sulla funzionalità, quindi la progettazione deve tenere conto delle capacità e delle tolleranze di produzione.

Controllo dei costi

I progetti complessi spesso aumentano i costi dei materiali, della lavorazione e dei test. È fondamentale bilanciare i requisiti prestazionali con i vincoli di budget.

Test e debug

Il routing complesso complica il test e il debug. Le tecniche di progettazione per testabilità (DFT) aiutano a semplificare questi processi.

Queste sfide richiedono progettisti esperti e strumenti avanzati per garantire PCB di interconnessione arbitraria affidabili e ad alte prestazioni.

Svelata la potenza della tecnologia PCB di interconnessione ad alta densità

Nel mondo dell'elettronica in rapido progresso, la tecnologia High-Density Interconnect PCB (HDI PCB) si distingue come punto di svolta. HDI PCB Manufacturing ha rivoluzionato il modo in cui i sistemi elettronici complessi vengono progettati e prodotti, offrendo vantaggi senza precedenti in termini di prestazioni ed efficienza.

Comprendere la tecnologia HDI

HDI Board Design si concentra sul miglioramento dell'interconnettività dei componenti elettronici. La tecnologia HDI prevede tecniche avanzate come microvia e via cieca/interrata, che consentono progettazioni di circuiti più complesse e una migliore integrità del segnale. Questa tecnologia supporta la tecnologia di interconnessione ad alta densità, consentendo la creazione di circuiti stampati compatti e ad alte prestazioni.

Caratteristiche e vantaggi principali

Le caratteristiche del PCB HDI includono una maggiore densità dei componenti, prestazioni elettriche migliorate e dimensioni ridotte della scheda. Il design avanzato del PCB HDI integra queste funzionalità, offrendo vantaggi significativi del PCB HDI come maggiore affidabilità e migliore gestione termica. I circuiti stampati HDI sono progettati per gestire segnali ad alta velocità con interferenze minime, rendendoli ideali per applicazioni all'avanguardia.

Produzione e processo

Il processo PCB HDI prevede diverse fasi critiche, tra cui la perforazione di precisione per microvie e l'impilamento meticoloso degli strati. La fabbricazione di PCB HDI richiede attrezzature e competenze avanzate per garantire risultati di alta qualità. I microvia nei PCB HDI svolgono un ruolo cruciale nel collegare diversi strati all'interno del PCB, contribuendo alla funzionalità complessiva e all'affidabilità della scheda.

Applicazioni e capacità

Le applicazioni PCB HDI abbracciano vari settori, tra cui telecomunicazioni, automobilistico e dispositivi medici. Le funzionalità PCB HDI consentono l'integrazione di circuiti complessi in fattori di forma più piccoli, rendendoli adatti ai moderni dispositivi elettronici che richiedono prestazioni elevate e dimensioni compatte.

In sintesi, la tecnologia PCB HDI rappresenta un significativo passo avanti nel campo dell'elettronica, offrendo prestazioni, affidabilità e flessibilità di progettazione superiori. La continua evoluzione della produzione di PCB HDI apre la strada a soluzioni elettroniche più avanzate ed efficienti.