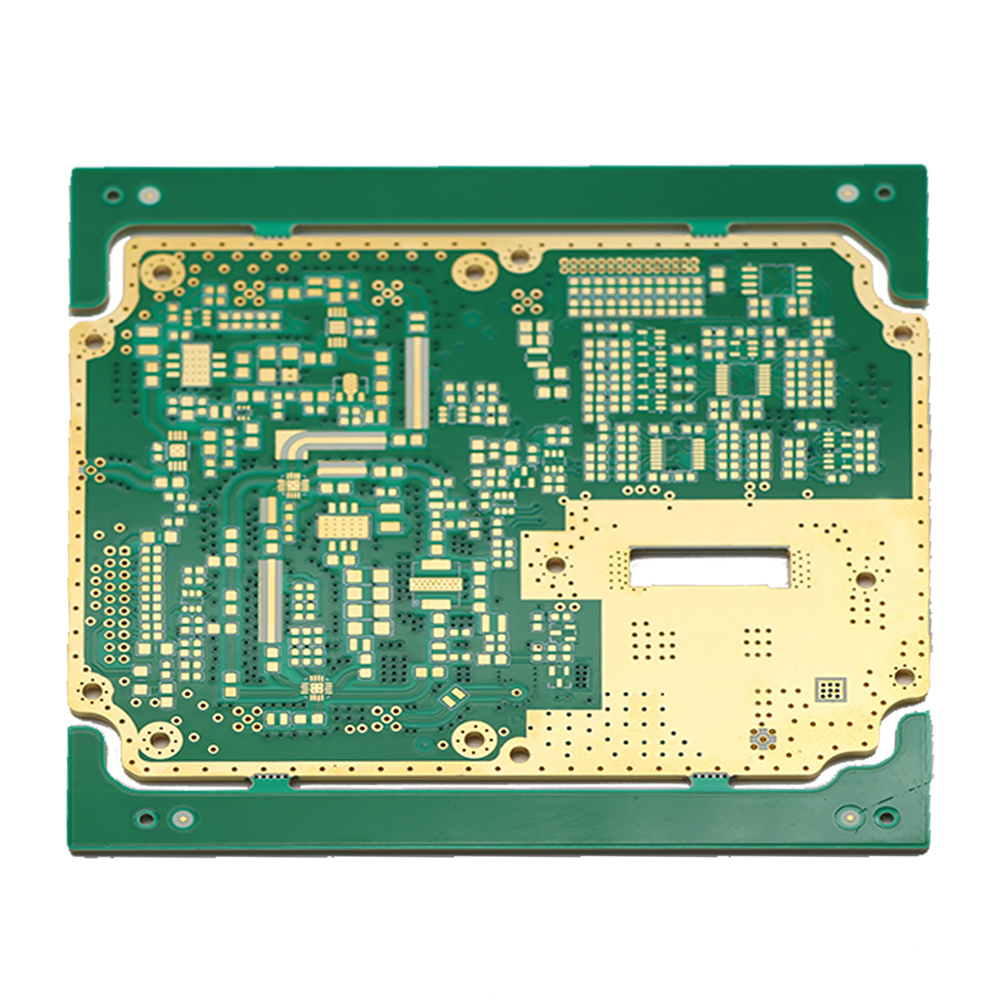

PCB interconnesso ad alta densità con qualsiasi strato

CONCETTO BASE DELL'ISU

HDI sta per High Density Interconnector, che è un tipo (tecnologia) di produzione PCB, che utilizza la tecnologia micro cieco/sepolto per realizzare un'elevata densità di distribuzione della linea. Può raggiungere dimensioni più piccole, prestazioni più elevate e costi inferiori. HDI PCB è la ricerca dei progettisti, in costante sviluppo verso l'alta densità e precisione. Il cosiddetto “alto” non solo migliora le prestazioni della macchina, ma ne riduce anche le dimensioni. La tecnologia High Density Integration (HDI) può rendere la progettazione del prodotto finale più miniaturizzata, soddisfacendo al tempo stesso standard più elevati di prestazioni ed efficienza elettroniche.

Il PCB HDI include in genere il via cieco per perforazione laser e il via cieco per perforazione meccanica. La tecnologia di conduzione tra gli strati interni ed esterni è generalmente ottenuta attraverso processi quali tramite sepolto, tramite cieco, fori impilati, fori sfalsati, tramite cieco/sepolto a croce, fori passanti, cieco tramite galvanica di riempimento, piccolo spazio a filo sottile e microfori nel disco, ecc.

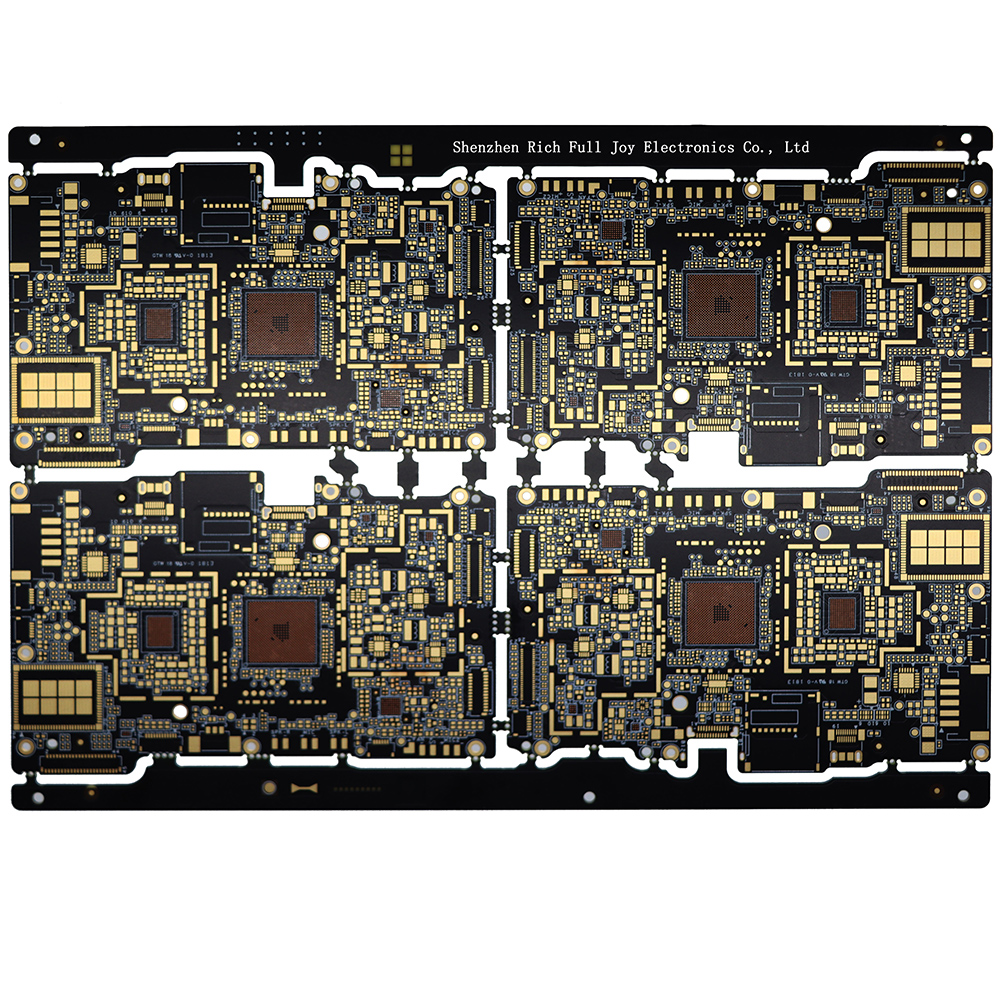

Esistono diversi tipi di PCB HDI: 1 strato, 2 strati, 3 strati, 4 strati e qualsiasi interconnessione di strati.

● Struttura di 1 strato HDI: 1+N+1 (pressione due volte, foratura laser una volta).

● Struttura di HDI a 2 strati: 2+N+2 (pressione 3 volte, foratura laser due volte).

● Struttura di 3 strati HDI: 3+N+3 (pressione 4 volte, foratura laser 3 volte).

● Struttura HDI a 4 strati: 4+N+4 (pressione 5 volte, foratura laser 4 volte).

Dalle strutture di cui sopra, si può concludere che la perforazione laser una volta è un HDI a 1 strato, due volte è un HDI a 2 strati e così via. Qualsiasi interconnessione di livello può avviare la perforazione laser dalla scheda madre. In altre parole, ciò che deve essere forato al laser prima della pressatura è un qualsiasi strato HDI.

Concetto di progetto dell'HDI

1.Quando incontriamo un progetto con fori nell'area BGA di un PCB multistrato, ma a causa di vincoli di spazio, dobbiamo utilizzare pad BGA ultra piccoli e fori ultra piccoli per ottenere la penetrazione completa della scheda, come dovremmo realizzarlo? Ora vorremmo presentare il PCB ad alta precisione HDI menzionato frequentemente nei PCB come segue.

La tradizionale foratura dei PCB è influenzata dall'utensile di foratura. Quando la dimensione del foro raggiunge 0,15 mm, il costo è già molto elevato ed è difficile migliorare ulteriormente. Tuttavia, a causa dello spazio limitato, quando è possibile adottare solo una dimensione del foro di 0,1 mm, è necessario il concetto di progettazione HDI.

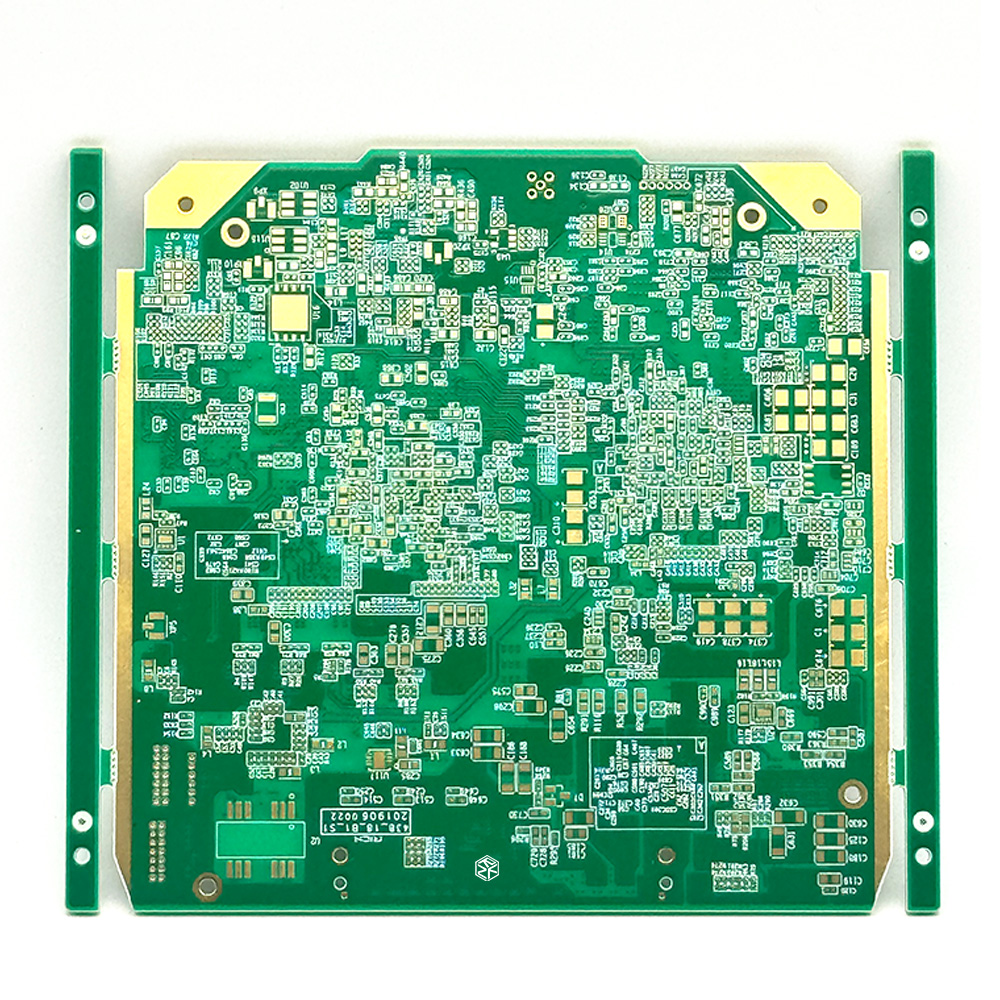

2. La perforazione del PCB HDI non si basa più sulla tradizionale perforazione meccanica, ma utilizza la tecnologia di perforazione laser (a volte nota anche come scheda laser). La dimensione del foro di perforazione di HDI è generalmente 3-5mil (0,076-0,127 mm), la larghezza della linea è 3-4mil (0,076-0,10 mm), la dimensione dei cuscinetti di saldatura può essere notevolmente ridotta, quindi è possibile ottenere una maggiore distribuzione della linea per unità di superficie, con conseguente interconnessione ad alta densità.

L'emergere della tecnologia HDI si è adattata e ha promosso lo sviluppo dell'industria dei PCB, consentendo di organizzare BGA, QFP, ecc. più densi sul PCB HDI. Attualmente, la tecnologia HDI è stata ampiamente utilizzata, tra cui l'HDI a 1 strato è stato ampiamente utilizzato nella produzione di PCB con BGA a passo 0,5. Lo sviluppo della tecnologia HDI sta guidando lo sviluppo della tecnologia dei chip, che a sua volta guida il miglioramento e il progresso della tecnologia HDI.

Al giorno d'oggi i chip BGA con passo 0,5 sono stati gradualmente ampiamente adottati dai progettisti e i giunti di saldatura di BGA sono gradualmente cambiati da una forma centrale scavata o messa a terra a una forma con ingresso e uscita del segnale al centro che richiede cablaggio.

3. Il PCB HDI è generalmente prodotto utilizzando il metodo di impilamento. Più volte viene effettuato lo stacking, maggiore sarà il livello tecnico della tavola. Il PCB HDI ordinario viene fondamentalmente impilato una volta, mentre l'HDI ad alto strato utilizza due o più tecnologie di impilamento, nonché tecnologie PCB avanzate come l'impilamento dei fori, il riempimento dei fori mediante galvanica e perforazione laser diretta, ecc.

Il PCB HDI favorisce l'uso della tecnologia di assemblaggio avanzata e le prestazioni elettriche e la precisione del segnale sono superiori rispetto al PCB tradizionale. Inoltre. L'HDI presenta miglioramenti migliori nell'interferenza in radiofrequenza, nell'interferenza delle onde elettromagnetiche, nelle scariche elettrostatiche e nella conduzione termica, ecc.

Applicazione

HDI PCB ha una vasta gamma di scenari applicativi nel campo elettronico, come ad esempio:

-Big Data e AI: il PCB HDI può migliorare la qualità del segnale, la durata della batteria e l'integrazione funzionale dei telefoni cellulari, riducendone peso e spessore. Il PCB HDI può anche supportare lo sviluppo di nuove tecnologie come la comunicazione 5G, l'intelligenza artificiale e l'IoT, ecc.

-Automobile: il PCB HDI può soddisfare i requisiti di complessità e affidabilità dei sistemi elettronici automobilistici, migliorando al contempo la sicurezza, il comfort e l'intelligenza delle automobili. Può essere applicato anche a funzioni quali radar automobilistico, navigazione, intrattenimento e assistenza alla guida.

-Medico: il PCB HDI può migliorare la precisione, la sensibilità e la stabilità delle apparecchiature mediche, riducendone le dimensioni e il consumo energetico. Può anche essere applicato in campi quali l’imaging medico, il monitoraggio, la diagnosi e il trattamento.

Le principali applicazioni del PCB HDI riguardano telefoni cellulari, fotocamere digitali, intelligenza artificiale, portatori di circuiti integrati, laptop, elettronica automobilistica, robot, droni, ecc., essendo ampiamente utilizzati in molteplici campi.