PCB multistrato, PCB HDI a qualsiasi strato

Produttore HDI di livello elevato/qualsiasi livello

La definizione di circuito stampato HDI (High Density lnterconnection) si riferisce a un PCB Microvia con un'apertura inferiore a 6 mm, un Hole Pad inferiore a 0,25 mm, una densità di contatti superiore a 130 punti/ora quadrata, una densità di cablaggio superiore a superiore a 117 punti/ora quadrata e una larghezza/spaziatura della linea inferiore a 3 miglia/3 miglia.

Classificazione del PCB HDI: 1 strato, 2 strati, 3 strati e qualsiasi strato HDI

Struttura HDI a 1 strato: 1+N+1 (premere due volte, laser una volta).

Struttura HDI a 2 strati: 2+N+2 (premere 3 volte, laser due volte).

Struttura HDI a 3 strati: 3+N+3 (premere 4 volte, laser 3 volte).

Qualsiasi strato HDI si riferisce all'HDI in grado di elaborare la perforazione laser dal core PCB, in altre parole significa che la perforazione laser è necessaria prima della pressatura.

I vantaggi del PCB HDI

1. Può ridurre i costi del PCB. Quando la densità del PCB aumenta a più di 8 strati, viene prodotto secondo il metodo HDI e il suo costo sarà inferiore rispetto ai tradizionali processi di pressatura complessi.

2. Aumentare la densità del circuito collegando circuiti stampati e componenti tradizionali

3. Utile per l'uso della tecnologia di imballaggio avanzata

4. Possedere migliori prestazioni elettriche e precisione del segnale

5. Migliore affidabilità

6. Può migliorare le prestazioni termiche

7. Può ridurre le interferenze in radiofrequenza, le interferenze delle onde elettromagnetiche e le scariche elettrostatiche (RFI/EMI/ESD)

8. Aumentare l'efficienza della progettazione

Le principali differenze tra HDI e PCB normale

1. HDI ha un volume più piccolo e un peso più leggero

Il PCB HDI è costituito da un tradizionale PCB a doppia faccia come nucleo, attraverso accumulo e laminazione continui. Questo tipo di circuito realizzato mediante stratificazione continua è noto anche come Build-up Multilayer (BUM). Rispetto ai circuiti stampati tradizionali, i circuiti stampati HDI presentano vantaggi come essere leggeri, sottili, corti e piccoli.

L'interconnessione elettrica tra i circuiti stampati HDI è ottenuta tramite connessioni conduttive a foro passante, interrate/cieche, che sono strutturalmente diverse dai normali circuiti stampati multistrato. Il micro via sepolto/cieco è ampiamente utilizzato nei PCB HDI. L'HDI utilizza la perforazione laser diretta, mentre i PCB standard utilizzano solitamente la perforazione meccanica, quindi il numero di strati e le proporzioni spesso diminuiscono.

2. Processo di produzione della scheda principale HDI

Lo sviluppo ad alta densità dei PCB HDI si riflette principalmente nella densità di fori, circuiti, piazzole di saldatura e spessore dell'interstrato.

● Micro fori passanti: i PCB HDI contengono fori ciechi e altri design a micro fori passanti, che si manifestano principalmente negli elevati requisiti della tecnologia di formazione di micro fori con una dimensione dei pori inferiore a 150um, nonché in costi, efficienza produttiva e posizione dei fori controllo della precisione. Nei tradizionali circuiti stampati multistrato sono presenti solo fori passanti e non piccoli fori interrati/ciechi

● Perfezionamento della larghezza/spaziatura della linea: si manifesta principalmente in requisiti sempre più severi per i difetti del filo e la ruvidità della superficie del filo. La larghezza/spaziatura generale della linea non supera 76,2um

● Elevata densità dei pad: la densità dei giunti di saldatura è maggiore di 50/cm2

● Assottigliamento dello spessore dielettrico: ciò si manifesta principalmente nella tendenza dello spessore dielettrico interstrato che si sviluppa verso 80 um e inferiore, e il requisito di uniformità dello spessore sta diventando sempre più severo, soprattutto per PCB ad alta densità e substrati di imballaggio con controllo dell'impedenza caratteristica

3. Il PCB HDI ha prestazioni elettriche migliori

HDI non solo può miniaturizzare la progettazione del prodotto finale, ma può anche soddisfare contemporaneamente standard più elevati di prestazioni elettroniche ed efficienza.

La maggiore densità di interconnessione di HDI consente una maggiore potenza del segnale e una migliore affidabilità. Inoltre, i PCB HDI presentano miglioramenti migliori nella riduzione delle interferenze in radiofrequenza, interferenze delle onde elettromagnetiche, scariche elettrostatiche e conduzione del calore, ecc. HDI adotta anche una tecnologia DSP (controllo del processo del segnale) completamente digitale e molteplici tecnologie brevettate, che hanno la capacità di adattarsi a carichi in una gamma completa e forte capacità di sovraccarico a breve termine.

4. I PCB HDI hanno requisiti molto elevati per il foro di passaggio/spina interrato

Come si può vedere da quanto sopra, sia in termini di dimensioni della scheda che di prestazioni elettriche, l'HDI è superiore ai normali PCB. Ogni moneta ha due facce, e l'altro lato di HDI, essendo un PCB di fascia alta, la sua soglia di produzione e la difficoltà del processo sono molto più elevate rispetto ai normali PCB, e ci sono anche molti problemi a cui prestare attenzione durante la produzione, in particolare il via sepolto e foro del tappo.

Al momento, il punto dolente e la difficoltà principale nella produzione e nella manifattura HDI è il passaggio interrato e il foro del tappo. Se il foro del connettore/via interrato HDI non viene eseguito correttamente, si verificheranno notevoli problemi di qualità, inclusi bordi irregolari, spessore medio irregolare e buche sul pad di saldatura.

● La superficie irregolare della tavola e le linee irregolari possono causare fenomeni di spiaggia nelle aree infossate, portando a difetti come spazi vuoti e rotture della linea

● L'impedenza caratteristica può anche fluttuare a causa dello spessore dielettrico non uniforme, causando instabilità del segnale

● Piastre di saldatura irregolari determinano una scarsa qualità dell'imballaggio successivo, con conseguenti perdite di giunti e numerosi componenti

Pertanto, non tutte le fabbriche di PCB hanno la capacità e la forza per eseguire bene l'HDI e RICH PCBA lavora duramente per questo obiettivo da oltre 20 anni.

Abbiamo ottenuto buoni risultati in progetti speciali come piastre portanti e PCB RF ad alta precisione, alta densità, alta frequenza, alta velocità, alto TG. Abbiamo anche una ricca esperienza di produzione in processi speciali come rame ultra spesso, sovradimensionato, spesso, pressione ibrida ad alta frequenza, blocchi intarsiati in rame, mezzi fori, trapani posteriori, trapani con controllo della profondità, dita d'oro, schede di controllo dell'impedenza ad alta precisione , eccetera.

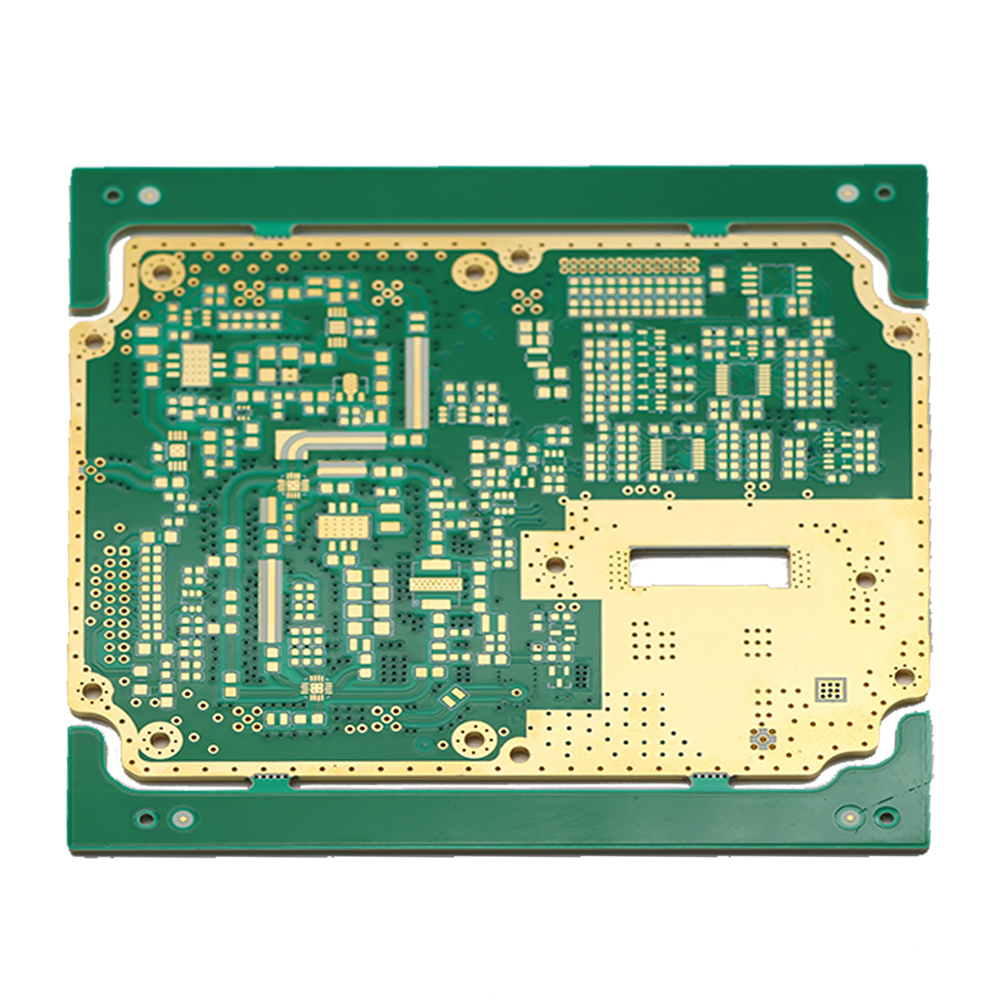

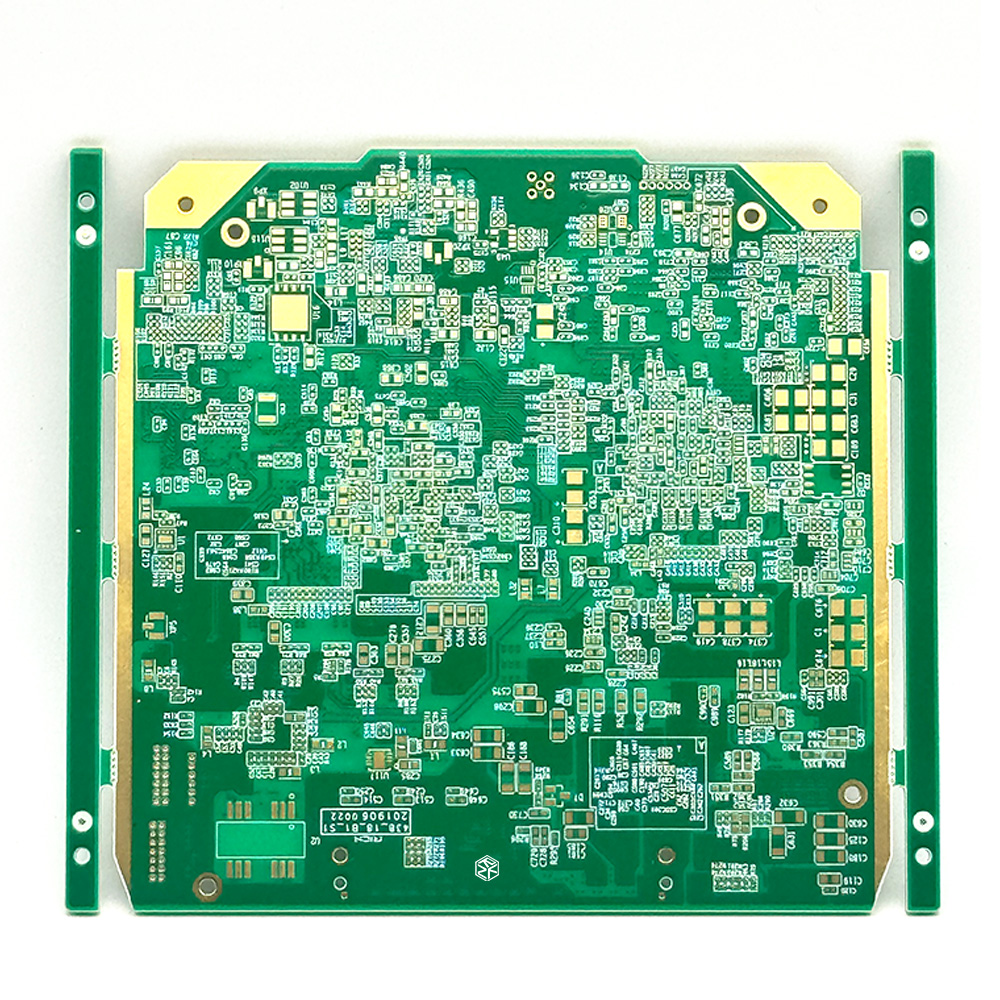

Applicazione (vedere la figura allegata per i dettagli)

I PCB HDI sono utilizzati in un'ampia gamma di campi come telefoni cellulari, fotocamere digitali, intelligenza artificiale, portatori di circuiti integrati, apparecchiature mediche, controllo industriale, laptop, elettronica automobilistica, robot, droni, ecc.

Applicazione

I PCB HDI sono utilizzati in un'ampia gamma di campi come telefoni cellulari, fotocamere digitali, intelligenza artificiale, portatori di circuiti integrati, apparecchiature mediche, controllo industriale, laptop, elettronica automobilistica, robot, droni, ecc.