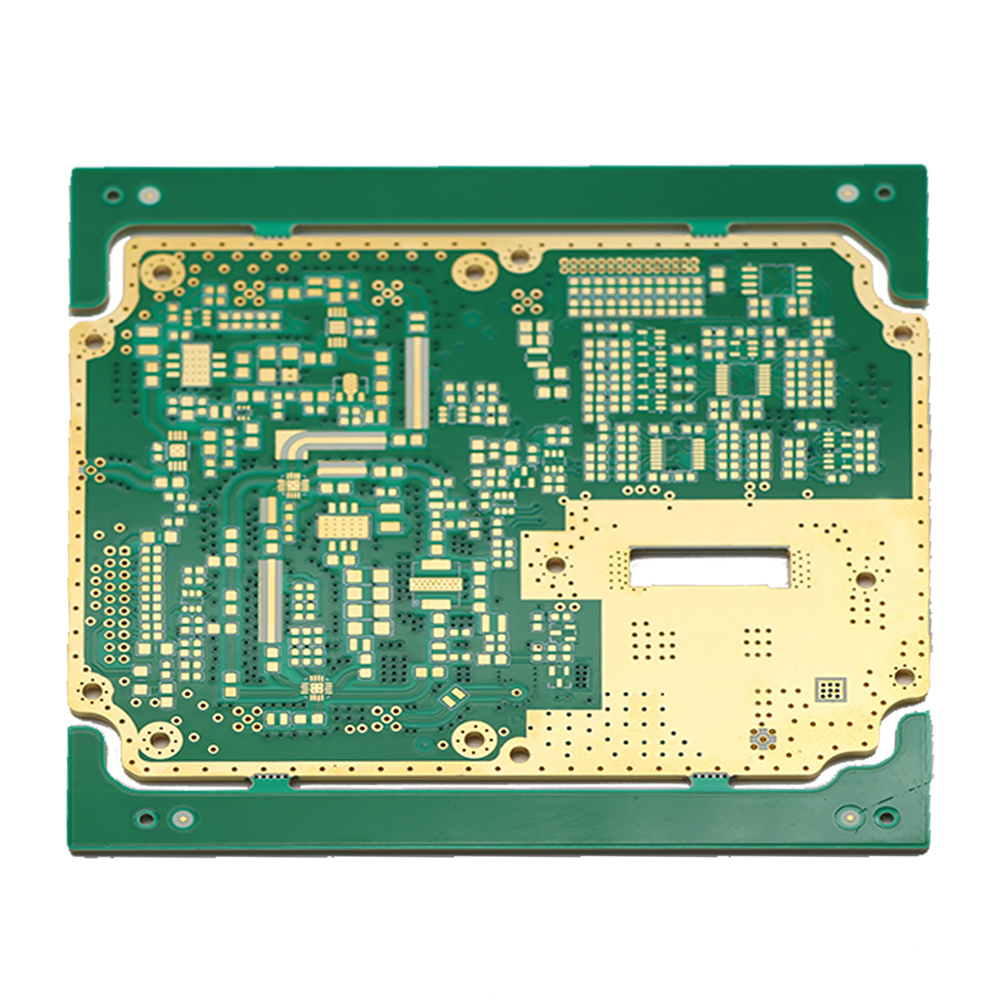

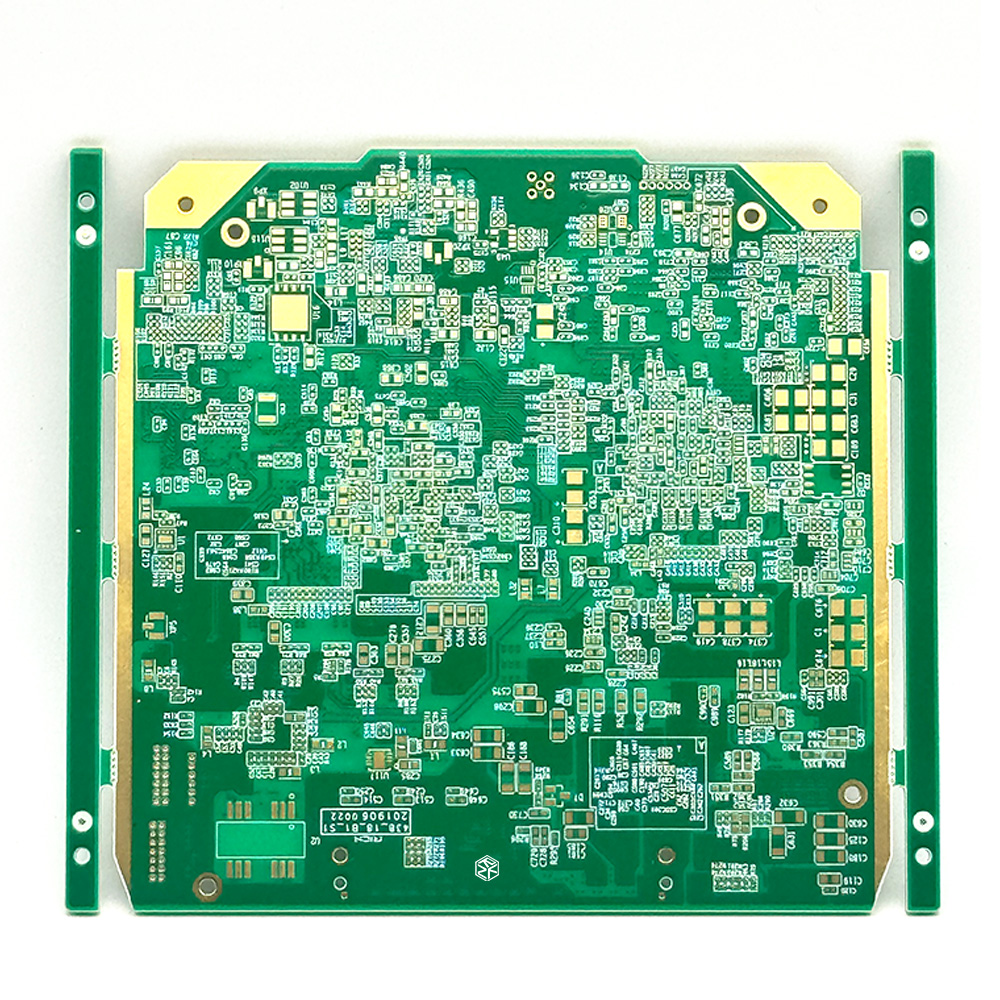

Modulo ottico PCB HDI Modulo ottico Gold Finger PCB

Istruzioni per la realizzazione del prodotto

| Tipo | HDI a due strati, impedenza, foro per tappo in resina |

| Questione | Laminato rivestito in rame Panasonic M6 |

| Numero di strati | 10 litri |

| Spessore del pannello | 1,2 mm |

| Taglia unica | 150*120 mm/1 SET |

| Finitura superficiale | PRINCIPALE |

| Spessore interno del rame | 18:00 |

| Spessore esterno del rame | 18:00 |

| Colore della maschera di saldatura | verde (GTS, GBS) |

| Colore serigrafico | bianco(GTO,GBO) |

| Tramite trattamento | 0,2 mm |

| Densità del foro di perforazione meccanica | 16 W/㎡ |

| Densità del foro di perforazione laser | 100 W/㎡ |

| Minimo tramite dimensione | 0,1 mm |

| Larghezza/spazio minimo della linea | 3/3mil |

| Rapporto di apertura | 9mil |

| Tempi di pressatura | 3 volte |

| Tempi di perforazione | 5 volte |

| PN | E240902A |

Punti di controllo chiave nella produzione di moduli ottici HDI Gold Finger PCB

- 1、Controllo di precisione dell'incisione Il cablaggio dei dita d'oro e dei PCB HDI è estremamente complesso, rendendo il controllo del processo di incisione particolarmente importante. Un'incisione di scarsa qualità può portare a larghezze di linea irregolari, cortocircuiti o circuiti aperti. Pertanto, è necessario utilizzare apparecchiature di incisione ad alta precisione ed è necessaria una calibrazione regolare per garantire accuratezza e coerenza nel processo di incisione.

3、Controllo del processo di laminazione La laminazione è un passaggio critico in cui più strati di PCB vengono pressati insieme. Il controllo della temperatura, della pressione e del tempo durante la laminazione è fondamentale per garantire il saldo legame degli strati e uno spessore uniforme del pannello. Una laminazione inadeguata può provocare delaminazione o vuoti, influenzando sia le prestazioni elettriche che la resistenza meccanica.

4、Controllo dello spessore della placcatura del dito d'oro Lo spessore della placcatura in oro sui dita d'oro influisce direttamente sulla durata dell'inserimento e sull'affidabilità del contatto. Se la placcatura in oro è troppo sottile, potrebbe consumarsi rapidamente; se troppo spesso aumenta i costi. Pertanto, durante il processo di placcatura, il tempo di placcatura in oro e la densità di corrente devono essere rigorosamente controllati per garantire che lo spessore della placcatura soddisfi gli standard (tipicamente 30-50 micropollici).

5、Controllo e test dell'impedenza I PCB HDI del modulo ottico spesso gestiscono segnali ad alta velocità, rendendo cruciale il controllo dell'impedenza. Durante la produzione, è necessario utilizzare apparecchiature per il test dell'impedenza per monitorare e misurare le tracce dei segnali critici in tempo reale, garantendo che l'impedenza rientri nell'intervallo di progettazione (ad esempio, 100 ohm). Un'impedenza non conforme può causare problemi di integrità del segnale, come riflessioni e diafonia.

6.Controllo qualità di saldatura A causa dell'elevata densità di componenti coinvolti nei PCB dei moduli ottici, il processo di saldatura deve essere estremamente preciso. Sono necessarie attrezzature avanzate per la saldatura a riflusso e la saldatura ad onda e i profili della temperatura di saldatura devono essere rigorosamente controllati per garantire la robustezza dei giunti di saldatura e l'affidabilità dei collegamenti elettrici.

7、Pulizia e protezione della superficie In ogni fase della produzione, la superficie del PCB deve essere mantenuta pulita per evitare polvere, impronte o residui di ossidazione. Questi contaminanti possono causare cortocircuiti elettrici o compromettere la qualità della placcatura. Dopo la produzione, è necessario applicare rivestimenti protettivi adeguati per impedire la penetrazione di umidità e contaminanti.

8、Ispezione e verifica della qualità Sono essenziali ispezioni di qualità complete, tra cui ispezione visiva, test elettrici e test funzionali. I metodi di ispezione comuni includono l'ispezione ottica automatizzata (AOI), il test con sonda volante e l'ispezione a raggi X per garantire che ciascun PCB soddisfi le specifiche di progettazione e gli standard di qualità.

L'importanza del routing nei PCB HDI dei moduli ottici

- Dimensioni e spaziatura: la larghezza e la spaziatura delle dita dorate devono essere rigorosamente controllate per garantire un perfetto adattamento ai connettori. Generalmente, la larghezza delle dita dorate è di 0,5 mm, con una spaziatura di 0,5 mm.

- Smussatura dei bordi: la smussatura è solitamente necessaria sui bordi del PCB dove si trovano i dita dorate per facilitare un inserimento più agevole negli slot.

Conteggio e impilamento degli strati: i PCB HDI solitamente includono design multistrato per fornire più opzioni di connessione elettrica. È necessario considerare il numero di strati e la progettazione dell'impilamento per garantire sia l'integrità del segnale che l'integrità dell'alimentazione.

Microvie: l'utilizzo della tecnologia microvia, come le vie cieche e interrate, può ridurre efficacemente la lunghezza delle connessioni interstrato, riducendo così il ritardo e la perdita del segnale. Queste microvie richiedono un controllo preciso della loro posizione e dimensioni.

Densità di instradamento: a causa dell'elevata densità di instradamento delle schede HDI, è necessario prestare particolare attenzione alla larghezza e alla spaziatura delle tracce. Tipicamente, le larghezze della traccia sono 3-4 mil e anche la spaziatura è 3-4 mil.

3.Integrità del segnale

Routing della coppia differenziale: la trasmissione del segnale ad alta velocità comunemente utilizzata nei moduli ottici richiede il routing della coppia differenziale per ridurre l'interferenza elettromagnetica e la riflessione del segnale. La lunghezza e la spaziatura delle coppie differenziali devono corrispondere, garantendo il controllo dell'impedenza entro un intervallo ragionevole (ad esempio, 100 ohm).

Controllo dell'impedenza: nell'instradamento del segnale ad alta velocità, è essenziale un rigoroso controllo dell'impedenza. L'adattamento dell'impedenza può essere ottenuto regolando la larghezza della traccia, la spaziatura e l'impilamento dei livelli.

Utilizzo dei via: l'uso dei via dovrebbe essere ridotto al minimo, poiché introducono capacità e induttanza parassite, influenzando la qualità del segnale. Se necessario, dovrebbero essere scelti i tipi di vie (come vie cieche e interrate) e le posizioni appropriate.

Condensatori di disaccoppiamento: il corretto posizionamento dei condensatori di disaccoppiamento aiuta a stabilizzare la tensione di alimentazione e a ridurre il rumore di alimentazione.

Design del piano di potenza: l'adozione di design solidi del piano di potenza garantisce una distribuzione uniforme della corrente e riduce le interferenze elettromagnetiche (EMI).

Gestione termica: poiché i moduli ottici generano calore significativo durante il funzionamento, nella progettazione è necessario prendere in considerazione soluzioni di gestione termica, come l'utilizzo di passaggi termici, materiali conduttivi o dissipatori di calore per migliorare l'efficienza di dissipazione del calore.

6.Selezione dei materiali

Materiale del substrato: scegli substrati adatti per applicazioni ad alta frequenza, come poliimmide (PI) o fluoropolimeri, per garantire una trasmissione del segnale affidabile e stabile.

Maschera di saldatura: utilizzare materiali per maschere di saldatura ad alta temperatura e a bassa perdita per garantire la protezione delle tracce e delle prestazioni elettriche.

I PCB HDI Gold Finger sono ampiamente utilizzati in vari campi grazie alle loro caratteristiche di alta densità e prestazioni elevate:

5、Dispositivi medici: nelle apparecchiature mediche molto richieste come scanner CT, macchine MRI e altri strumenti diagnostici, i PCB HDI Gold Finger garantiscono una trasmissione accurata dei dati e un funzionamento affidabile dell'apparecchiatura.

- 6、Aerospaziale: questi PCB vengono utilizzati nei sistemi di controllo di satelliti, aerei e veicoli spaziali, poiché possono resistere a condizioni ambientali difficili pur mantenendo prestazioni elevate.

- 7、Controllo industriale: nel campo dell'automazione industriale, dei PLC (controllori logici programmabili) e dei robot industriali, i PCB HDI Gold Finger forniscono un controllo affidabile e una trasmissione del segnale.

Dito d'oro

Introduzione dettagliata a Gold Fingers

Le dita dorate si riferiscono alle aree placcate in oro sul bordo di un circuito stampato (PCB). Sono tipicamente utilizzati per realizzare collegamenti elettrici con connettori. Il nome "dito d'oro" deriva dal loro aspetto: le sezioni placcate in oro a forma di striscia ricordano le dita. I dita dorati sono comunemente usati nei PCB inseribili, come memory stick, schede grafiche e altri dispositivi, per connettersi agli slot. La funzione principale dei dita d'oro è quella di fornire collegamenti elettrici affidabili attraverso uno strato di placcatura in oro altamente conduttivo, garantendo al tempo stesso resistenza all'usura e alla corrosione.

Classificazione delle dita d'oro

Le dita d'oro possono essere classificate in base alla loro funzione, posizione e processo di produzione:

Dita d'oro per collegamento elettrico: queste dita d'oro vengono utilizzate principalmente per fornire connessioni elettriche stabili, come in memory stick, schede grafiche e altri moduli plug-in. Trasmettono segnali elettrici inserendoli negli slot della scheda madre o di altri dispositivi.

Dita dorate dell'alimentatore: vengono utilizzate per fornire collegamenti di alimentazione o di messa a terra, garantendo che i dispositivi ricevano un ingresso di alimentazione stabile.

2.In base alla posizione:

Edge Gold Fingers: generalmente posizionati sul bordo del PCB, vengono utilizzati per le connessioni degli slot e si trovano comunemente in memory stick, schede grafiche e moduli di comunicazione. Questo è il tipo più comune di dito d'oro.

Dita dorate non-edge: queste dita dorate non si trovano sul bordo del PCB ma sono posizionate internamente per connessioni o funzioni specifiche, come punti di test o connessioni di moduli interni.

3.In base al processo di produzione:

Dita d'oro per immersione: vengono create utilizzando un processo di deposizione chimica per applicare uno strato d'oro sulla lamina di rame. Hanno una superficie liscia e fine ma uno strato dorato più sottile, tipicamente utilizzato per collegamenti elettrici a frequenza più bassa.

Dita d'oro elettrolitiche: realizzate utilizzando un processo di galvanica, queste dita d'oro hanno uno strato d'oro più spesso e sono più resistenti all'usura, adatte per collegamenti elettrici ad alta affidabilità che richiedono frequenti inserzioni e rimozioni, come nelle memory stick e nelle schede grafiche. Questo processo utilizza in genere uno spessore dello strato d'oro di 30-50 micropollici per garantire durata e buona conduttività.

4.In base al metodo di connessione:

Dita dorate con inserto dritto: inserite direttamente nella fessura, l'elasticità della fessura afferra le dita dorate. Questo metodo è ampiamente utilizzato nelle memory stick e nelle schede grafiche.

Latch Gold Fingers: collegati tramite chiusure o altri dispositivi di fissaggio, fornendo un fissaggio meccanico aggiuntivo, comunemente utilizzato per moduli più grandi e applicazioni che richiedono connessioni più stabili.

Caratteristiche applicative delle dita d'oro

- Elevata conduttività e stabilità: il materiale principale delle dita d'oro è la placcatura in oro, che ha una conduttività eccellente e stabile, fornendo prestazioni elettriche superiori.

- Resistenza all'usura: le applicazioni che comportano inserimenti e rimozioni frequenti richiedono che le dita dorate abbiano una buona resistenza all'usura. Lo strato di placcatura in oro offre questa protezione, garantendo che le dita d'oro non si usurino o si ossidino facilmente durante l'uso.

- Resistenza alla corrosione: lo strato di placcatura in oro sulle dita d'oro non solo fornisce conduttività ma resiste anche alle sostanze corrosive presenti nell'ambiente, prolungando la durata della vita delle dita d'oro.

Classificazione dei moduli ottici

1.In base alla velocità di trasmissione:

Moduli ottici 10G: utilizzati per applicazioni 10 Gigabit Ethernet.

Moduli ottici 25G: progettati per 25 Gigabit Ethernet.

Moduli ottici 40G: utilizzati nelle reti Ethernet da 40 Gigabit.

Moduli ottici 100G: adatti per reti Ethernet da 100 Gigabit.

Moduli ottici 400G: per applicazioni Ethernet 400 Gigabit ad altissima velocità.

2.In base alla distanza di trasmissione:

Moduli ottici a corto raggio (SR): in genere supportano distanze fino a 300 metri utilizzando fibra multimodale (MMF).

Moduli ottici a lungo raggio (LR): progettati per distanze fino a 10 chilometri utilizzando fibra monomodale (SMF).

Moduli ottici a raggio esteso (ER): possono trasmettere fino a 40 chilometri su SMF.

Moduli ottici a lunghissimo raggio (ZR): supportano distanze superiori a 80 chilometri su SMF.

3.In base alla lunghezza d'onda:

Moduli da 850 nm: generalmente utilizzati per la trasmissione a corto raggio su fibra multimodale.

Moduli da 1310 nm: adatti per la trasmissione a medio raggio su fibra monomodale.

Moduli da 1550 nm: utilizzati per la trasmissione a lungo raggio, in particolare su fibra monomodale.

4.In base al fattore di forma:

SFP (Small Form-Factor Pluggable): comunemente utilizzato per le reti 1G e 10G.

SFP+ (Enhanced Small Form-Factor Pluggable): utilizzato per reti 10G con prestazioni più elevate.

QSFP (Quad Small Form-Factor Pluggable): adatto per applicazioni 40G.

QSFP28: progettato per reti 100G, offre una soluzione a densità più elevata.

CFP (C Form-Factor Pluggable): utilizzato in applicazioni 100G e 400G, più grandi dei moduli SFP/QSFP.

5.In base all'applicazione:

Moduli ottici per data center: progettati per la trasmissione di dati ad alta velocità all'interno dei data center.

Moduli ottici per telecomunicazioni: utilizzati nelle infrastrutture di telecomunicazione per la trasmissione di dati a lunga distanza.

Moduli ottici industriali: costruiti per ambienti difficili, con elevata resistenza alle variazioni di temperatura e alle interferenze elettromagnetiche.

Come distinguere il conteggio dei passi HDI

Via interrate: fori incorporati all'interno della scheda, non visibili dall'esterno.

Vie cieche: fori visibili dall'esterno ma non trasparenti.

Conteggio dei passi: il numero di diversi tipi di vie cieche, visti da un'estremità della scheda, può essere definito come il conteggio dei passi.

Conteggio laminazione: il numero di volte in cui i passaggi ciechi/interrati passano attraverso più nuclei o strati dielettrici.

Il PCB è prodotto utilizzando il laminato rivestito in rame Panasonic M6

Il PCB è prodotto utilizzando il laminato rivestito in rame Panasonic M6. Abbiamo una vasta esperienza in questo campo e sappiamo come sfruttare appieno le prestazioni dei materiali Panasonic M6 concentrandoci sulle seguenti aree:

1. Selezione e ispezione dei materiali

Selezione rigorosa dei fornitori: scegli fornitori rispettabili e affidabili di laminati rivestiti in rame Panasonic M6 per garantire materiali stabili e conformi agli standard. Ciò può essere fatto valutando le qualifiche, la capacità produttiva e i sistemi di controllo qualità del fornitore. I nostri anni di esperienza ci hanno permesso di stabilire partnership stabili e a lungo termine con fornitori di alta qualità, garantendo la qualità dei materiali fin dalla fonte.

Ispezione dei materiali: dopo aver ricevuto i materiali laminati rivestiti in rame, condurre ispezioni rigorose per verificare la presenza di difetti come danni o macchie e per misurare parametri quali spessore e dimensioni per garantire che soddisfino i requisiti. È inoltre possibile utilizzare apparecchiature di prova specializzate per testare le proprietà elettriche del materiale, la conduttività termica e altri indicatori di prestazione per garantire che soddisfino i requisiti di progettazione. Il nostro team di test professionale utilizza attrezzature avanzate e processi rigorosi per garantire che nessun dettaglio venga trascurato.

2. Ottimizzazione della progettazione

Progettazione del layout del circuito: in base alle caratteristiche del laminato rivestito in rame Panasonic M6, progettare il layout del circuito in modo appropriato. Per i circuiti ad alta frequenza, accorciare i percorsi del segnale per ridurre la riflessione e l'interferenza del segnale. Per i circuiti ad alta potenza, considerare attentamente i problemi di dissipazione del calore, disporre correttamente gli elementi riscaldanti e i canali di dissipazione del calore per massimizzare la conduttività termica del laminato rivestito in rame. Il nostro team di progettazione comprende le proprietà del laminato Panasonic M6 e può disporre con precisione i progetti in base alle varie esigenze dei circuiti.

Design stack-up: ottimizza la struttura stack-up del circuito in base alla complessità del circuito e ai requisiti prestazionali. Scegli il numero appropriato di strati, spaziatura tra gli strati e materiali isolanti per garantire l'integrità del segnale e la stabilità delle prestazioni elettriche. Inoltre, considerare gli effetti di trasferimento e dissipazione del calore tra gli strati per evitare il surriscaldamento locale. Attraverso una pratica approfondita e un'ottimizzazione continua, abbiamo sviluppato una soluzione di progettazione impilabile scientifica e ragionevole.

3. Controllo del processo di produzione

Processo di incisione: controlla accuratamente i parametri di incisione per garantire la precisione e la qualità delle tracce del circuito. Scegliere agenti di attacco e condizioni di incisione adatti per evitare un'incisione eccessiva o insufficiente. Inoltre, prestare attenzione alla protezione dell'ambiente durante il processo di incisione per prevenire la contaminazione del laminato rivestito di rame. Abbiamo una vasta esperienza nei processi di incisione e possiamo controllare con precisione il processo per garantire la qualità del circuito.

Processo di perforazione: utilizzare attrezzature di perforazione ad alta precisione e controllare i parametri di perforazione per garantire la dimensione del foro e la precisione del posizionamento. È necessario prestare attenzione per evitare di danneggiare il laminato rivestito di rame, che potrebbe comprometterne le prestazioni. Le nostre attrezzature di perforazione avanzate e gli operatori qualificati garantiscono l'accuratezza del processo di perforazione.

Processo di laminazione: controllare rigorosamente i parametri di laminazione per garantire l'adesione dell'interstrato e le prestazioni elettriche. Scegliere la temperatura, la pressione e il tempo di laminazione appropriati per garantire un buon legame tra il laminato rivestito di rame e altri materiali isolanti. Inoltre, prestare attenzione ai problemi di scarico durante il processo di laminazione per evitare bolle e delaminazione. Il nostro rigoroso controllo del processo di laminazione garantisce prestazioni stabili del circuito.

4. Test di qualità e debug

Test delle prestazioni elettriche: utilizzare apparecchiature di test specializzate per testare le proprietà elettriche del circuito stampato, tra cui resistenza, capacità, induttanza, resistenza di isolamento e velocità di trasmissione del segnale. Assicurarsi che le prestazioni elettriche soddisfino i requisiti di progettazione e che le caratteristiche di bassa costante dielettrica e bassa perdita tangente dielettrica del laminato rivestito in rame Panasonic M6 siano pienamente utilizzate. Le nostre apparecchiature di prova avanzate e complete possono testare tutti gli aspetti delle prestazioni elettriche del circuito.

Test delle prestazioni termiche: utilizzare dispositivi di imaging termico per monitorare la temperatura di funzionamento del circuito stampato e verificare l'efficacia della dissipazione del calore. Eseguire test di shock termico per valutare la stabilità delle prestazioni del circuito in diverse condizioni di temperatura. I nostri rigorosi test sulle prestazioni termiche garantiscono la stabilità del circuito in vari ambienti di lavoro.

Debug e ottimizzazione: dopo aver completato la produzione del circuito, eseguire il debug e l'ottimizzazione. Regola i parametri del circuito in base ai risultati dei test per migliorare le prestazioni e la stabilità del circuito. Inoltre, riepiloga costantemente le esperienze e le lezioni apprese per migliorare continuamente i processi di produzione e le soluzioni di progettazione per sfruttare al meglio i vantaggi del laminato rivestito in rame Panasonic M6. Il nostro team di debug e ottimizzazione può eseguire il debug in modo rapido e accurato per migliorare continuamente la qualità del prodotto.

In sintesi, con la nostra vasta esperienza nella produzione e la profonda conoscenza dei materiali laminati rivestiti in rame Panasonic M6, siamo fiduciosi nel fornire ai nostri clienti prodotti PCB di alta qualità.