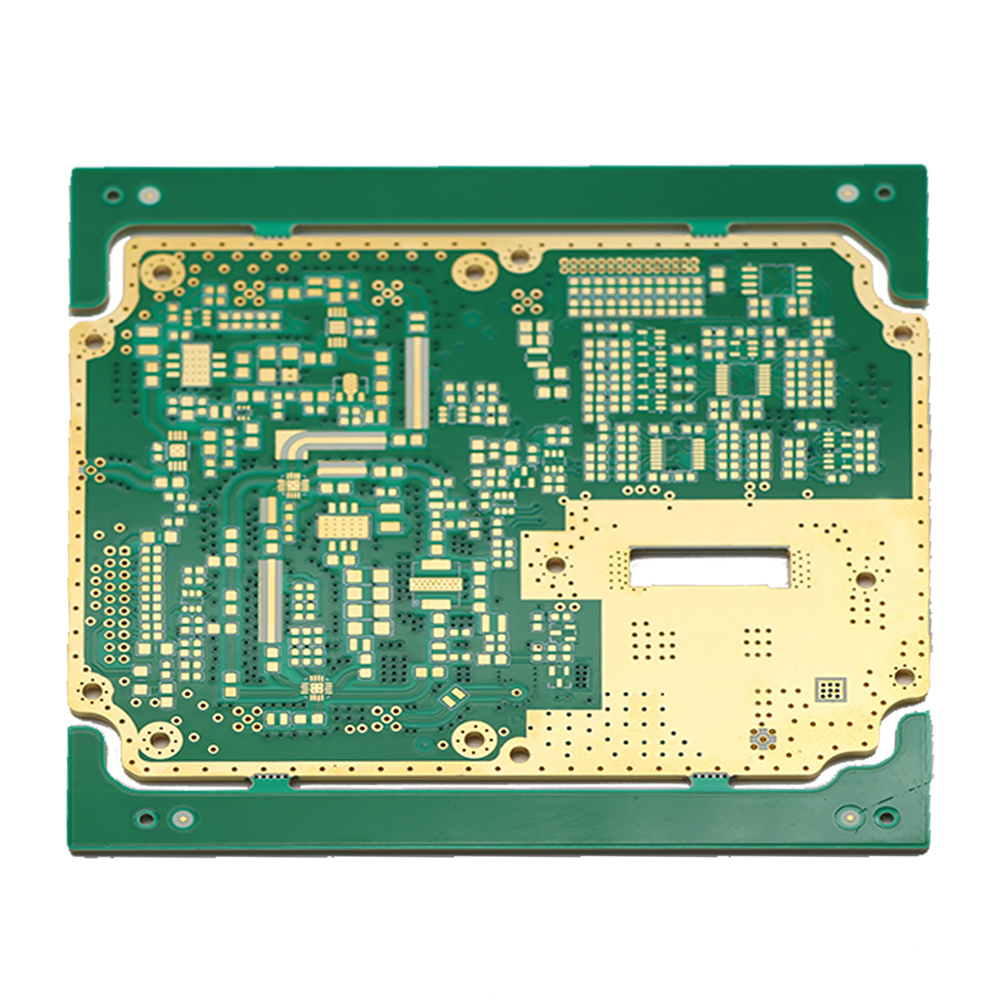

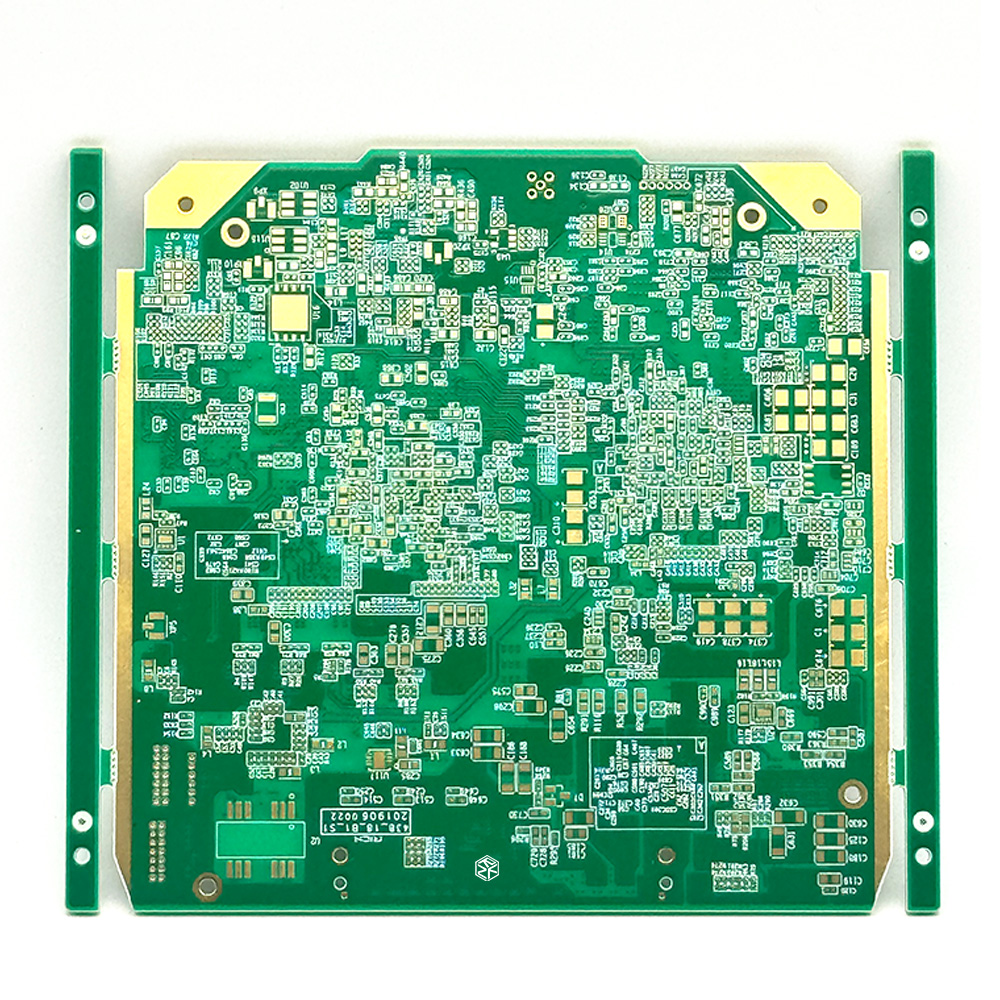

16L 任意の層 HDI PCB、IC テスト ボード

製品の製造手順

| タイプ | 任意の層 HDI インピーダンス樹脂プラグホール段差溝 |

| 案件 | 高速シリーズ EM370D |

| レイヤー数 | 16L |

| 板厚 | 1.6mm |

| シングルサイズ | 70*91.89 ミリメートル/1 個 |

| 表面仕上げ | 主要 |

| 内側の銅の厚さ | 35um |

| 外側の銅の厚さ | 35um |

| ソルダーマスクの色 | 緑(GTS、GBS) |

| シルクスクリーンの色 | ホワイト(GTO、GBO) |

| 治療を通じて | 樹脂プラグホール+マイクロビア充填 |

| 機械的穴あけ穴の密度 | 19W/㎡ |

| レーザー穴あけ穴の密度 | 100W/㎡ |

| 最小ビアサイズ | 0.1mm |

| 最小線幅/スペース | 2/2ミル |

| 開口率 | 12ミル |

| プレス回数 | 6回 |

| 穴あけ時間 | 7回 |

| PN | E1691047 |

PCB 積層構造の理解: 包括的なガイド

3. 絶縁層

絶縁層は通常ポリイミドや FR-4 などの材料で作られ、導電層の間に配置されます。 それらの主な機能は、電気的絶縁を提供し、層間の短絡や信号干渉を防ぐことです。 絶縁層の品質は、特に高周波または高密度アプリケーションにおいて、PCB の電気的性能に直接影響します。

4. はんだマスク層

PCB の最外層ははんだマスク層で、通常は緑色であり、基板をはんだショートや環境による損傷から保護します。 この層は、必要なパッドにのみはんだが付着するようにすることではんだ付けの品質を向上させ、コールドはんだ接合やはんだブリッジなどのはんだ付け欠陥のリスクを軽減します。

5. シルクスクリーン層

プライマリ層に加えて、多くの PCB にはシルクスクリーン層が含まれています。 この層は、コンポーネントのラベル、番号、その他の重要な情報を基板に印刷するために使用されます。 これは、組み立て中にコンポーネントを適切に配置するのに役立ち、メンテナンスや修理の貴重な参考資料となります。

SEO キーワード: PCB 積層構造、PCB 基板層、PCB 導電層、PCB 絶縁層、PCB ソルダーマスク層、PCB シルクスクリーン層、プリント基板設計

PCB の積層構造を理解して最適化することで、メーカーは複雑な電気接続を実現し、電子製品の高性能と寿命を確保できます。 積層構造内の各層は PCB の機能において重要な役割を果たし、さまざまな作業環境で信頼性の高い動作を保証します。

PCB断面検査プロジェクト:包括的な理解と欠陥の特定

層間接続: 層間接続の状態を調べて、接続不良や短絡がないか確認します。

線の幅と太さ: 線の幅と太さを測定して、設計仕様を満たしていることを確認します。 線が広すぎたり、細すぎたりすると、電流伝導性能に影響を与える可能性があります。

穴の品質: 開けられた穴のサイズと位置を検査し、壁が滑らかで亀裂がないことを確認します。 穴の問題は、電気接続不良や機械的強度不足につながる可能性があります。

材料の一貫性: 絶縁材料の厚さや均一性など、PCB 材料の一貫性を評価します。 材料が一貫していない場合、回路基板の性能に変動が生じる可能性があります。

不良品の見分け方:

断面検査では、以下の特徴に基づいて不良品を特定できます。

剥離または層間剥離: 層の層間剥離は通常、標準以下の接着剤の使用または製造時のプロセスの問題を示します。

銅箔の剥がれ: 銅箔の剥がれは、製造時の不適切な温度管理または材料品質の問題が原因である可能性があります。

パッドの損傷: パッドの損傷は通常、製造時の不適切な取り扱いや材料の欠陥によって引き起こされます。

穴の問題: 穴が不正確または欠陥があると、回路基板の機能と信頼性に影響を与える可能性があります。

包括的な断面検査を通じて、これらの問題を迅速に検出して修正し、顧客の高い基準を満たす PCB 製品の品質と信頼性を確保します。 正確な検査は製品の性能を向上させるだけでなく、後の修理やメンテナンスのコストを削減し、顧客に最高品質の回路基板ソリューションを提供します。

任意の相互接続 PCB のアプリケーション

医療機器

心電図 (ECG) 装置、超音波スキャナ、モニターなどの医療機器では、任意の相互接続 PCB が複雑な回路接続を提供し、高精度の測定とデータ処理機能を保証します。

カーエレクトロニクス

インフォテインメント システム、ナビゲーション システム、先進運転支援システム (ADAS) など、現代の車両に搭載されているさまざまな電子システムは、大量のセンサー データや制御信号を処理するために任意の相互接続 PCB に依存しています。 これらの PCB は高温と振動に耐える必要があります。

産業用制御システム

産業用オートメーションおよび制御システムでは、センサー、アクチュエーター、および制御ユニットを接続するために任意の相互接続 PCB が使用されます。 これらの PCB は、複雑な制御ロジックと信号処理タスクを管理します。

家電

これには、テレビ、オーディオ システム、スマート ホーム デバイスなどの製品が含まれ、多くの場合、複数の機能やインターフェイスをサポートするために高密度の配線が必要になります。 任意の相互接続 PCB は、これらの要件に対する柔軟な設計ソリューションを提供します。

軍事および航空宇宙

軍事および航空宇宙機器には、高い信頼性と性能が求められます。 任意の相互接続 PCB は、複雑な電子システムのこれらの分野で使用され、極限環境でも安定した動作を保証します。

これらの応用分野は、高密度で複雑な配線要件を満たす際の任意の相互接続 PCB の幅広い適用性と重要性を示しています。

任意の相互接続 PCB の設計上の課題

任意の相互接続 PCB の設計には、いくつかの課題があります。

シグナルインテグリティ

複雑なルーティングは、干渉や遅延などの信号の問題を引き起こす可能性があります。 特に高周波アプリケーションでは、信号の明瞭さと安定性を確保するために、正確な信号パス管理が重要です。

電磁両立性 (EMC)

配線が密集していると、電磁障害 (EMI) が発生する可能性があります。 EMC 規格を満たし、他のデバイスとの干渉を最小限に抑えるには、効果的なシールド、接地、フィルタリングが不可欠です。

熱管理

高密度設計では、コンポーネント間に熱が蓄積する可能性があります。 過熱を防止し、回路のパフォーマンスを確保するには、適切な熱分布とヒートシンクなどの冷却ソリューションが必要です。

ルーティングの複雑さ

複雑な接続と層の交差を管理すると、設計と製造がさらに困難になります。 短絡や生産上の問題を回避するには、明確で信頼性の高い配線が必要です。

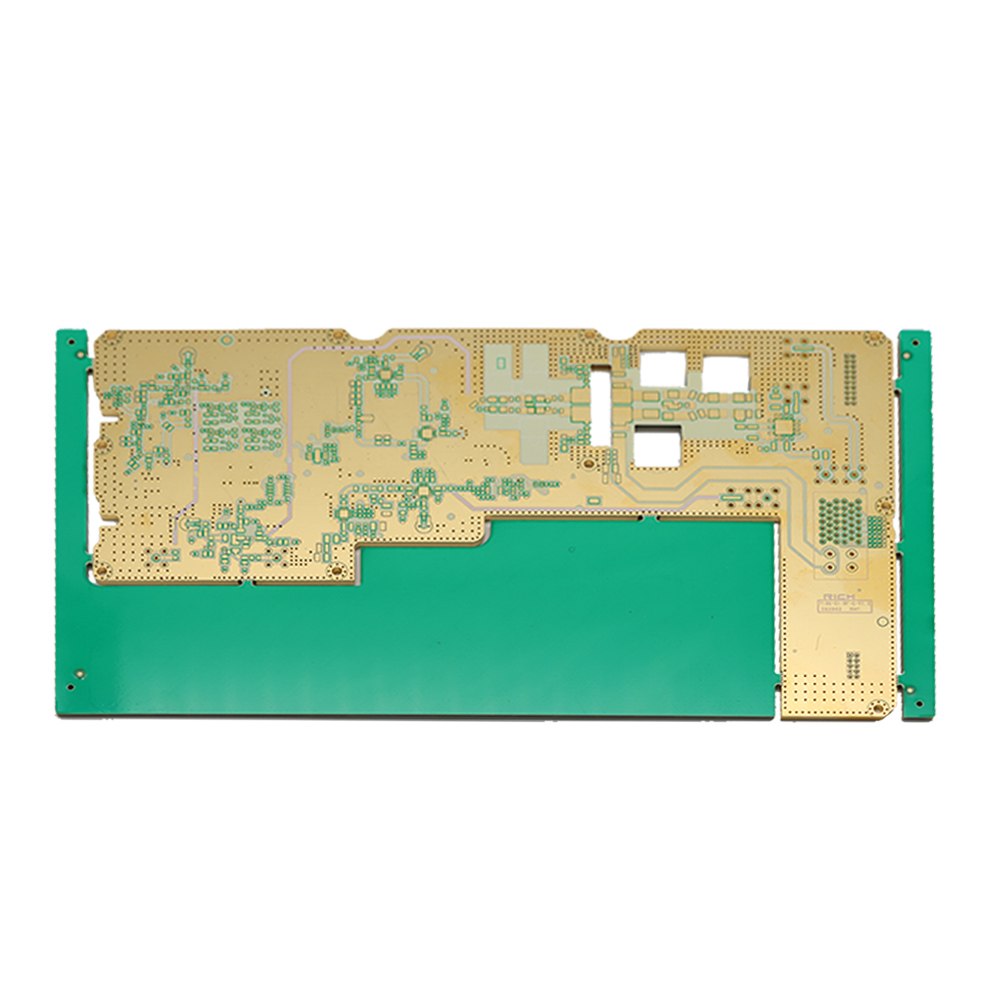

レイヤースタックアップ設計

多層 PCB では、適切な電気絶縁と機械的安定性を確保するために、層の絶縁、銅の厚さ、位置合わせを正確に制御する必要があります。

製造公差

高密度 PCB には厳しい製造公差が要求されます。 わずかな偏差でも機能に影響を与える可能性があるため、設計では生産能力と公差を考慮する必要があります。

原価管理

複雑な設計では、材料、加工、テストのコストが増加することがよくあります。 パフォーマンス要件と予算の制約のバランスをとることが重要です。

テストとデバッグ

複雑なルーティングはテストとデバッグを複雑にします。 テスト容易性設計 (DFT) 技術は、これらのプロセスを簡素化するのに役立ちます。

これらの課題には、高性能で信頼性の高い任意の相互接続 PCB を確保するための経験豊富な設計者と高度なツールが必要です。

高密度相互接続 PCB テクノロジーの力を明らかにする

急速に進歩するエレクトロニクスの世界では、高密度相互接続 PCB (HDI PCB) テクノロジーがゲームチェンジャーとして際立っています。 HDI PCB 製造は、複雑な電子システムの設計と製造方法に革命をもたらし、パフォーマンスと効率の点で比類のないメリットを提供します。

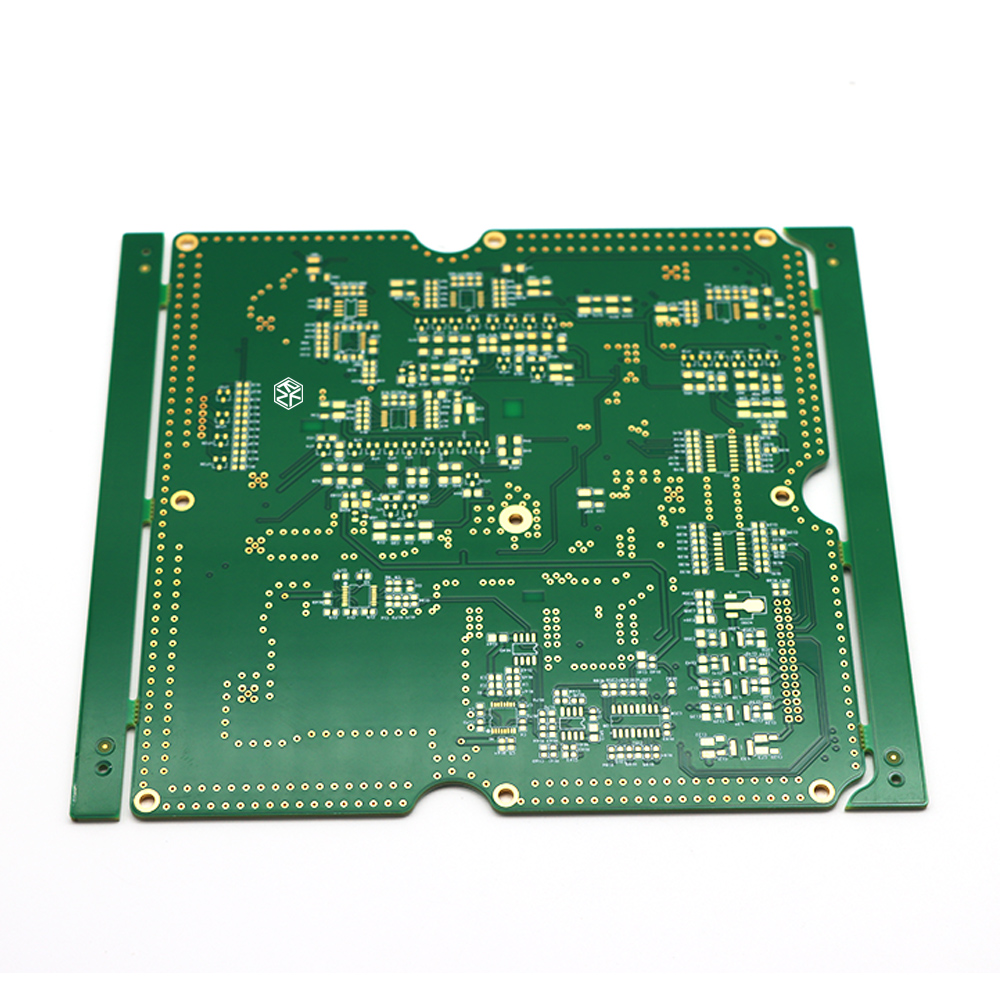

HDI テクノロジーを理解する

HDI ボード設計は、電子コンポーネントの相互接続性の強化に重点を置いています。 HDI テクノロジーには、マイクロビアやブラインド/埋め込みビアなどの高度な技術が含まれており、より複雑な回路設計と信号整合性の向上が可能になります。 この技術は高密度相互接続技術をサポートしており、コンパクトで高性能な回路基板の作成を可能にします。

主な機能と利点

HDI PCB の機能には、コンポーネント密度の向上、電気的性能の向上、基板サイズの縮小などが含まれます。 アドバンスト HDI PCB 設計はこれらの機能を統合し、信頼性の向上や熱管理の向上など、HDI PCB の重要な利点を提供します。 HDI 回路基板は、干渉を最小限に抑えて高速信号を処理できるように設計されており、最先端のアプリケーションに最適です。

製造とプロセス

HDI PCB プロセスには、マイクロビア用の精密な穴あけや細心の注意を払った層の積層など、いくつかの重要なステップが含まれます。 HDI PCB 製造には、高品質の結果を保証するための高度な機器と専門知識が必要です。 HDI PCB のマイクロビアは、PCB 内のさまざまな層を接続する上で重要な役割を果たし、ボードの全体的な機能と信頼性に貢献します。

アプリケーションと機能

HDI PCB アプリケーションは、電気通信、自動車、医療機器など、さまざまな業界に広がっています。 HDI PCB 機能により、複雑な回路をより小さなフォームファクターに統合できるため、高性能とコンパクトなサイズを要求する最新の電子デバイスに適しています。

要約すると、HDI PCB テクノロジはエレクトロニクス分野における大きな進歩を表し、優れたパフォーマンス、信頼性、設計の柔軟性を提供します。 HDI PCB 製造が進化し続けるにつれて、より高度で効率的な電子ソリューションへの道が開かれます。