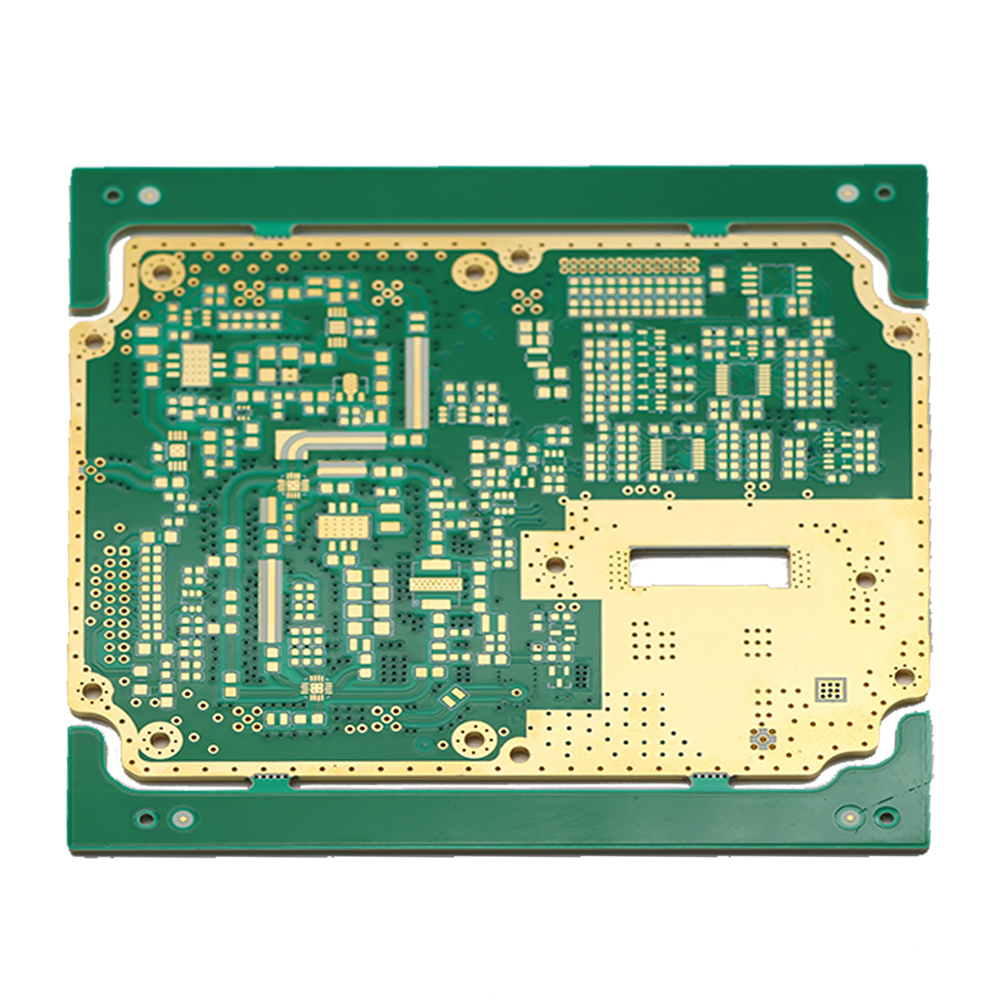

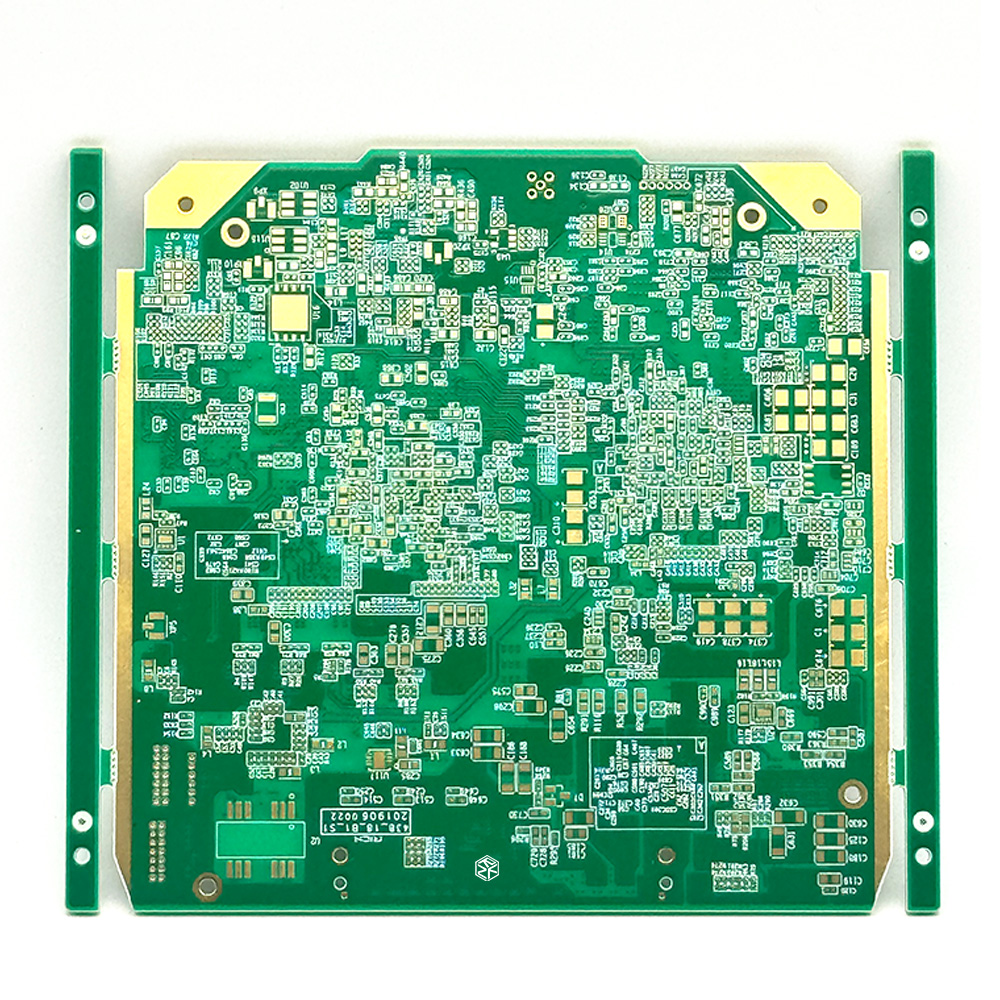

光モジュール HDI PCB 光モジュール ゴールドフィンガー PCB

製品の製造手順

| タイプ | 2層HDI、インピーダンス、樹脂プラグホール |

| 案件 | パナソニック M6 銅張積層板 |

| レイヤー数 | 10L |

| 板厚 | 1.2mm |

| シングルサイズ | 150*120mm/1SET |

| 表面仕上げ | 主要 |

| 内側の銅の厚さ | 18um |

| 外側の銅の厚さ | 18um |

| ソルダーマスクの色 | 緑(GTS、GBS) |

| シルクスクリーンの色 | ホワイト(GTO、GBO) |

| 治療を通じて | 0.2mm |

| 機械的穴あけ穴の密度 | 16W/㎡ |

| レーザー穴あけ穴の密度 | 100W/㎡ |

| 最小ビアサイズ | 0.1mm |

| 最小線幅/スペース | 3/3ミル |

| 開口率 | 900万 |

| プレス回数 | 3回 |

| 穴あけ時間 | 5回 |

| PN | E240902A |

光モジュール HDI ゴールド フィンガー PCB の製造における重要な管理ポイント

- 1、精密エッチング制御 ゴールドフィンガーとHDI PCBの配線は非常に複雑であるため、エッチングプロセスの制御が特に重要です。エッチングが不十分だと、線幅が不均一になったり、回路が短絡したり、回路が断線したりする可能性があります。したがって、高精度のエッチング装置を使用する必要があり、エッチングプロセスの精度と一貫性を確保するために定期的な校正が必要です。

3、積層プロセス制御 ラミネートは、複数の PCB 層を一緒に押し付ける重要なステップです。ラミネート時の温度、圧力、時間を制御することは、層をしっかりと接着し、板厚を均一にするために非常に重要です。ラミネート加工が不十分だと層間剥離やボイドが発生し、電気的性能と機械的強度の両方に影響を与える可能性があります。

4、ゴールドフィンガーメッキの厚さ管理 ゴールドフィンガーの金メッキの厚さは、挿入寿命や接触信頼性に直接影響します。金メッキが薄すぎると、すぐに摩耗してしまう可能性があります。厚すぎるとコストが高くなります。したがって、めっきプロセスでは、めっきの厚さが規格 (通常 30 ~ 50 マイクロインチ) を満たすように、金めっきの時間と電流密度を厳密に制御する必要があります。

5、インピーダンス制御とテスト 光モジュール HDI PCB は高速信号を扱うことが多く、インピーダンス制御が重要になります。生産中、インピーダンス試験装置を使用して重要な信号トレースをリアルタイムで監視および測定し、インピーダンスが設計範囲内 (たとえば、100 オーム) であることを確認する必要があります。インピーダンスが準拠していない場合、反射やクロストークなどの信号整合性の問題が発生する可能性があります。

6.はんだ付けの品質管理 光モジュール PCB には高密度のコンポーネントが含まれるため、はんだ付けプロセスは非常に正確でなければなりません。高度なリフローはんだ付けおよびウェーブはんだ付け装置が必要であり、はんだ接合部の堅牢性と電気接続の信頼性を確保するために、はんだ付け温度プロファイルを厳密に制御する必要があります。

7、表面の洗浄と保護 生産のあらゆる段階で、PCB 表面はほこり、指紋、酸化残留物を避けるために清潔に保つ必要があります。これらの汚染物質は電気的ショートを引き起こしたり、メッキの品質に影響を与えたりする可能性があります。製造後は、湿気や汚染物質の浸透を防ぐために適切な保護コーティングを適用する必要があります。

8、品質検査と検証 外観検査、電気検査、機能検査を含む総合的な品質検査が不可欠です。一般的な検査方法には、自動光学検査 (AOI)、フライング プローブ テスト、および X 線検査が含まれ、各 PCB が設計仕様と品質基準を満たしていることを確認します。

光モジュール HDI PCB における配線の重要性

- 寸法と間隔: コネクタに完璧にフィットするように、ゴールド フィンガーの幅と間隔を厳密に制御する必要があります。一般的にゴールドフィンガーの幅は0.5mm、間隔は0.5mmです。

- エッジの面取り: スロットへのスムーズな挿入を容易にするために、ゴールド フィンガーが配置されている PCB のエッジに面取りが通常必要です。

層数と積層: HDI PCB には通常、より多くの電気接続オプションを提供する多層設計が含まれています。信号の完全性と電力の完全性の両方を確保するには、層数と積層設計を考慮する必要があります。

マイクロビア: ブラインド ビアや埋め込みビアなどのマイクロビア テクノロジを利用すると、層間接続の長さを効果的に短縮できるため、信号の遅延と損失が軽減されます。これらのマイクロビアは、その位置と寸法を正確に制御する必要があります。

配線密度: HDI ボードの配線密度は高いため、トレースの幅と間隔には特別な注意を払う必要があります。通常、トレース幅は 3 ~ 4 ミル、間隔も 3 ~ 4 ミルです。

3.シグナルインテグリティ

差動ペア配線: 光モジュールで一般的に使用される高速信号伝送には、電磁干渉と信号反射を低減するために差動ペア配線が必要です。差動ペアの長さと間隔は一致し、妥当な範囲 (100 オームなど) 内でのインピーダンス制御を確保する必要があります。

インピーダンス制御: 高速信号ルーティングでは、厳密なインピーダンス制御が不可欠です。インピーダンス整合は、トレースの幅、間隔、層の積層を調整することで実現できます。

ビアの使用: ビアの使用は、寄生容量と寄生インダクタンスをもたらし、信号品質に影響を与えるため、最小限に抑える必要があります。必要に応じて、適切なビア タイプ (ブラインド ビアや埋め込みビアなど) と場所を選択する必要があります。

デカップリング コンデンサ: デカップリング コンデンサを適切に配置すると、電源電圧が安定し、電源ノイズが低減されます。

電源プレーン設計: 堅牢な電源プレーン設計を採用することで、均一な電流分布が確保され、電磁干渉 (EMI) が低減されます。

熱管理: 光モジュールは動作中に大量の熱を発生するため、熱放散効率を高めるためにサーマルビア、導電性材料、またはヒートシンクを使用するなど、熱管理ソリューションを設計時に考慮する必要があります。

6.材料の選択

基板材料: 信頼性が高く安定した信号伝送を確保するには、ポリイミド (PI) やフッ素ポリマーなどの高周波アプリケーションに適した基板を選択してください。

はんだマスク: 高温、低損失のはんだマスク材料を使用して、トレースと電気的性能の保護を確保します。

ゴールド フィンガー HDI PCB は、その高密度および高性能特性により、さまざまな分野で広く使用されています。

5、医療機器: CT スキャナー、MRI 装置、その他の診断ツールなどの需要の高い医療機器では、ゴールド フィンガー HDI PCB が正確なデータ送信と機器の信頼性の高い動作を保証します。

- 6、航空宇宙: これらの PCB は、高性能を維持しながら過酷な環境条件に耐えることができるため、衛星、航空機、宇宙船の制御システムに使用されます。

- 7、産業制御: 産業オートメーション、PLC (プログラマブル ロジック コントローラー)、産業用ロボットの分野において、ゴールド フィンガー HDI PCB は信頼性の高い制御と信号伝送を提供します。

ゴールドフィンガー

ゴールドフィンガーの詳しい紹介

ゴールド フィンガーとは、プリント基板 (PCB) の端にある金メッキされた領域を指します。通常、コネクタとの電気接続を行うために使用されます。 「ゴールドフィンガー」という名前の由来は、帯状の金メッキ部分が指に似ていることから名付けられました。ゴールド フィンガーは、メモリ スティック、グラフィックス カード、その他のデバイスなどの挿入可能な PCB でスロットに接続するためによく使用されます。ゴールドフィンガーの主な機能は、耐摩耗性と耐食性を確保しながら、導電性の高い金めっき層を通じて信頼性の高い電気接続を提供することです。

ゴールドフィンガーの分類

ゴールドフィンガーは、その機能、位置、製造プロセスに基づいて分類できます。

電気接続ゴールド フィンガー: これらのゴールド フィンガーは主に、メモリ スティック、グラフィックス カード、その他のプラグイン モジュールなどに安定した電気接続を提供するために使用されます。マザーボードやその他のデバイスのスロットに挿入することで電気信号を送信します。

電源ゴールド フィンガー: これらは電源またはアース接続を提供するために使用され、デバイスが安定した電力入力を確実に受け取ることができます。

2.ポジションに基づいて:

エッジ ゴールド フィンガー: 通常は PCB の端に位置し、スロット接続に使用され、メモリー スティック、グラフィックス カード、および通信モジュールで一般的に見られます。最も一般的なタイプのゴールドフィンガーです。

非エッジ ゴールド フィンガー: これらのゴールド フィンガーは PCB のエッジに配置されておらず、テスト ポイントや内部モジュール接続などの特定の接続または機能のために内部に配置されています。

3.製造プロセスに基づく:

浸漬ゴールドフィンガー: これらは、銅箔上に金の層を適用する化学蒸着プロセスを使用して作成されます。表面は滑らかで細かいですが、金の層は薄く、通常は低周波の電気接続に使用されます。

電気めっきゴールドフィンガー: 電気めっきプロセスを使用して作られたこれらのゴールドフィンガーは、より厚い金層を持ち、耐摩耗性が高く、メモリースティックやグラフィックスカードなど、頻繁な挿入と取り外しが必要な信頼性の高い電気接続に適しています。このプロセスでは通常、耐久性と良好な導電性を確保するために 30 ~ 50 マイクロインチの厚さの金層が使用されます。

4.接続方法に基づく:

ストレートインサートゴールドフィンガー: スロットに直接挿入され、スロットの弾性がゴールドフィンガーをグリップします。この方法は、メモリースティックやグラフィックスカードで広く使用されています。

ラッチ ゴールド フィンガー: ラッチまたはその他の固定デバイスを使用して接続し、追加の機械的固定を提供します。通常、より安定した接続が必要な大型モジュールやアプリケーションに使用されます。

ゴールドフィンガーの用途特性

- 高い導電性と安定性:ゴールドフィンガーの主材料は金メッキであり、優れた安定した導電性を有し、優れた電気的性能を発揮します。

- 耐摩耗性: 頻繁に挿入と取り外しを伴うアプリケーションでは、ゴールド フィンガーに優れた耐摩耗性が必要です。金メッキ層はこの保護を提供し、使用中にゴールドフィンガーが簡単に磨耗したり酸化したりしません。

- 耐食性: ゴールドフィンガーの金メッキ層は導電性を提供するだけでなく、環境中の腐食性物質にも耐性があり、ゴールドフィンガーの寿命を延ばします。

光モジュールの分類

1.伝送速度に基づく:

10G 光モジュール: 10 ギガビット イーサネット アプリケーションに使用されます。

25G 光モジュール: 25 ギガビット イーサネット用に設計されています。

40G 光モジュール: 40 ギガビット イーサネット ネットワークで使用されます。

100G 光モジュール: 100 ギガビット イーサネット ネットワークに適しています。

400G 光モジュール: 超高速 400 ギガビット イーサネット アプリケーション向け。

2.伝送距離に基づく:

短距離光モジュール (SR): 通常、マルチモード ファイバー (MMF) を使用して最大 300 メートルの距離をサポートします。

長距離光モジュール (LR): シングルモード ファイバー (SMF) を使用して最大 10 キロメートルの距離を伝送できるように設計されています。

拡張範囲光モジュール (ER): SMF 経由で最大 40 キロメートルまで送信できます。

超長距離光学モジュール (ZR): SMF で 80 キロメートルを超える距離をサポートします。

3.波長に基づく:

850nm モジュール: 通常、マルチモード ファイバーを介した短距離伝送に使用されます。

1310nm モジュール: シングルモード ファイバーでの中距離伝送に適しています。

1550nm モジュール: 特にシングルモード ファイバー上の長距離伝送に使用されます。

4.フォームファクターに基づく:

SFP (Small Form-Factor Pluggable): 1G および 10G ネットワークで一般的に使用されます。

SFP+ (Enhanced Small Form-Factor Pluggable): より高いパフォーマンスを備えた 10G ネットワークに使用されます。

QSFP (Quad Small Form-Factor Pluggable): 40G アプリケーションに適しています。

QSFP28: 100G ネットワーク用に設計されており、より高密度のソリューションを提供します。

CFP (C Form-Factor Pluggable): 100G および 400G アプリケーションで使用され、SFP/QSFP モジュールよりも大きい。

5.アプリケーションに基づいて:

データセンター光モジュール: データセンター内の高速データ伝送用に設計されています。

通信用光モジュール: 長距離データ伝送のための通信インフラストラクチャで使用されます。

産業用光モジュール: 温度変化や電磁干渉に対する高い耐性を備え、過酷な環境向けに構築されています。

HDI ステップ数を区別する方法

埋め込みビア: 基板内に埋め込まれた穴で、外側からは見えません。

ブラインド ビア: 外側からは見えますが、透けていない穴。

ステップ数: ボードの一端から見た、さまざまなタイプのブラインド ビアの数をステップ数として定義できます。

ラミネーション数: ブラインド/埋め込みビアが複数のコアまたは誘電体層を通過する回数。

PCBはPanasonic M6銅張積層板を使用して製造されています

PCB は、Panasonic M6 銅張積層板を使用して製造されています。当社はこの分野で豊富な経験があり、以下の分野に重点を置くことでパナソニック M6 材料の性能を最大限に活用する方法を知っています。

1. 材料の選定と検査

サプライヤーの厳格な選択: 安定した規格準拠の材料を確保するために、信頼できるパナソニック M6 銅張積層板のサプライヤーを選択します。これは、サプライヤーの資格、生産能力、品質管理システムを評価することによって行うことができます。当社は長年の経験により、高品質のサプライヤーと長期的で安定したパートナーシップを確立し、原料からの品質を保証することができました。

材料検査:銅張積層板材料を受け取ったら、厳格な検査を実施して、損傷や汚れなどの欠陥がないか確認し、厚さや寸法などのパラメータを測定して要件を満たしていることを確認します。特殊な試験装置を使用して材料の電気的特性、熱伝導率、その他の性能指標を試験し、材料が設計要件を満たしていることを確認することもできます。当社の専門のテストチームは、高度な機器と厳格なプロセスを使用して、細部が見落とされないようにします。

2. 設計の最適化

回路レイアウト設計:Panasonic M6銅張積層板の特性を踏まえ、適切に回路基板のレイアウトを設計します。高周波回路の場合は、信号経路を短くして信号の反射や干渉を減らします。高出力回路の場合は、放熱の問題を十分に考慮し、発熱体と放熱チャネルを適切に配置して、銅張積層板の熱伝導率を最大化します。当社の設計チームは、Panasonic M6 ラミネートの特性を理解しており、さまざまな回路のニーズに応じて設計を正確にレイアウトできます。

スタックアップ設計: 回路の複雑さと性能要件に基づいて、回路基板のスタックアップ構造を最適化します。適切な層数、層間間隔、絶縁材料を選択して、信号の完全性と電気的性能の安定性を確保します。また、局所的な過熱を避けるために、層間の熱伝達と放散の効果も考慮してください。広範な実践と継続的な最適化を通じて、当社は科学的で合理的なスタックアップ設計ソリューションを開発しました。

3. 製造工程管理

エッチングプロセス: エッチングパラメータを正確に制御して、回路基板のトレースの精度と品質を確保します。オーバーエッチングまたはアンダーエッチングを避けるために、適切なエッチング液とエッチング条件を選択してください。さらに、銅張積層板の汚染を防ぐために、エッチングプロセス中の環境保護にも留意してください。当社はエッチング工程において豊富な経験を有しており、回路基板の品質を確保するために工程を正確に制御することができます。

穴あけプロセス: 高精度の穴あけ装置を使用し、穴あけパラメータを制御して、穴のサイズと位置の精度を確保します。銅張積層板に損傷を与えないように注意してください。損傷すると、その性能に影響が出る可能性があります。当社の高度な掘削装置と熟練したオペレーターは、掘削プロセスの精度を保証します。

ラミネートプロセス: ラミネートパラメータを厳密に制御して、層間接着と電気的性能を確保します。適切なラミネート温度、圧力、時間を選択して、銅張ラミネートと他の絶縁材料の間の良好な接合を確保します。また、気泡や層間剥離を避けるために、ラミネートプロセス中の排気の問題にも注意してください。ラミネートプロセスの厳格な管理により、回路基板の安定した性能が保証されます。

4. 品質テストとデバッグ

電気的性能試験: 特殊な試験装置を使用して、抵抗、静電容量、インダクタンス、絶縁抵抗、信号伝送速度などの回路基板の電気的特性を試験します。電気的性能が設計要件を満たしていること、およびパナソニック M6 銅張積層板の低誘電率および低誘電正接特性が最大限に活用されていることを確認します。当社の高度で包括的なテスト装置は、回路基板の電気的性能のあらゆる側面をテストできます。

熱性能テスト: 熱画像デバイスを使用して、回路基板の動作温度を監視し、熱放散の有効性をチェックします。熱衝撃テストを実行して、さまざまな温度条件下での回路基板の性能の安定性を評価します。当社の厳格な熱性能テストにより、さまざまな作業環境における回路基板の安定性が保証されます。

デバッグと最適化: 基板の製造が完了したら、デバッグと最適化を実行します。テスト結果に基づいて回路パラメータを調整し、回路基板のパフォーマンスと安定性を向上させます。さらに、製造プロセスを継続的に改善し、パナソニック M6 銅張積層板の利点をよりよく活用するソリューションを設計するために学んだ経験と教訓を常に要約します。当社のデバッグおよび最適化チームは、デバッグを迅速かつ正確に実行して、製品の品質を継続的に向上させることができます。

要約すると、当社の豊富な生産経験とパナソニック M6 銅張積層板材料に対する深い理解により、当社はお客様に高品質の PCB 製品を提供することに自信を持っています。