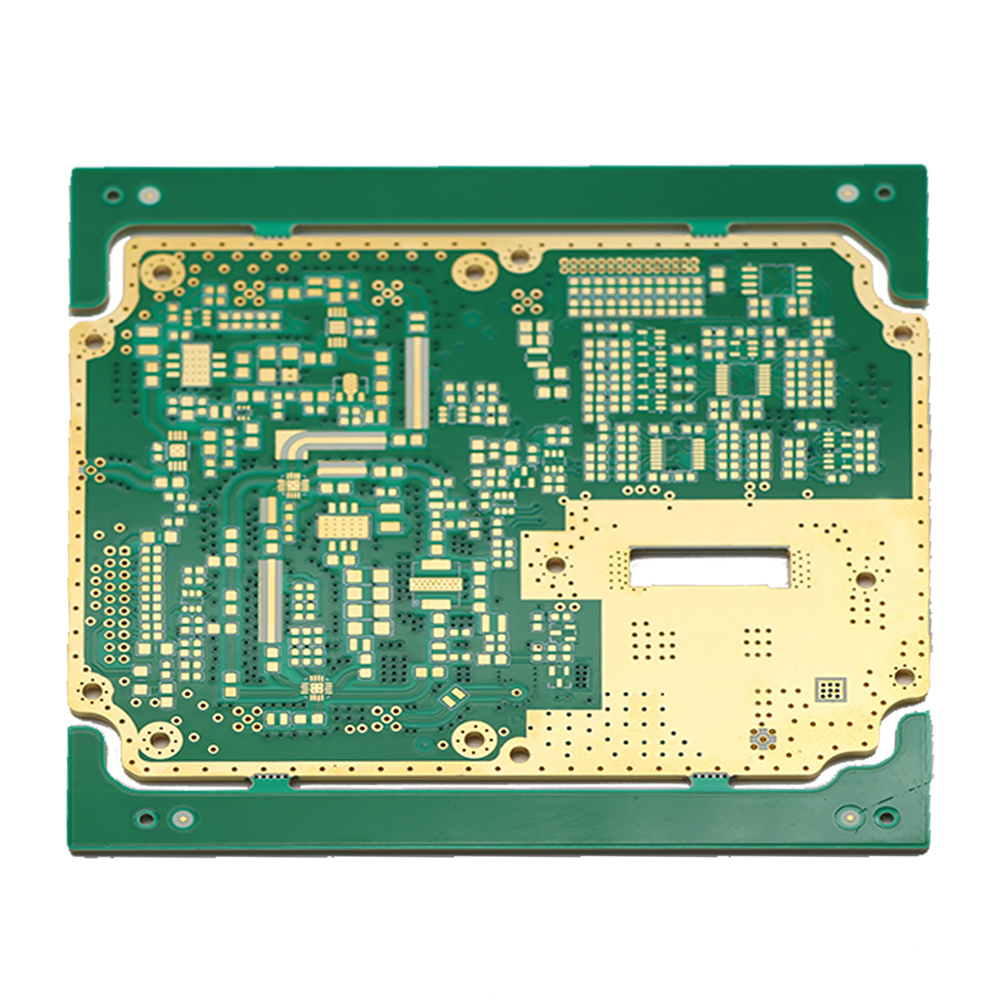

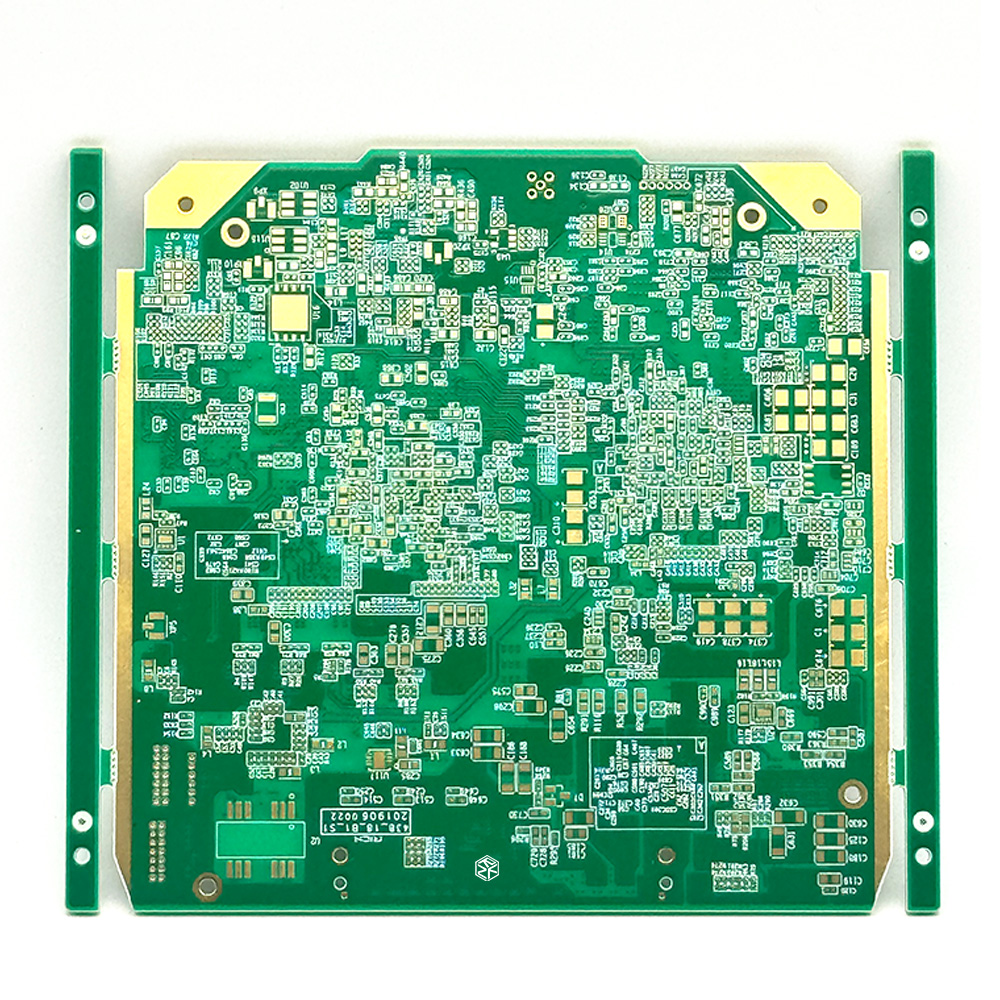

ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ ಎಚ್ಡಿಐ ಪಿಸಿಬಿ ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ ಗೋಲ್ಡ್ ಫಿಂಗರ್ ಪಿಸಿಬಿ

ಉತ್ಪನ್ನ ತಯಾರಿಕೆಯ ಸೂಚನೆಗಳು

| ಟೈಪ್ ಮಾಡಿ | ಎರಡು ಪದರ HDI, ಪ್ರತಿರೋಧ, ರಾಳದ ಪ್ಲಗ್ ಹೋಲ್ |

| ವಿಷಯ | ಪ್ಯಾನಾಸೋನಿಕ್ M6 ತಾಮ್ರದ ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ |

| ಪದರದ ಸಂಖ್ಯೆ | 10ಲೀ |

| ಬೋರ್ಡ್ ದಪ್ಪ | 1.2ಮಿ.ಮೀ |

| ಏಕ ಗಾತ್ರ | 150*120mm/1SET |

| ಮೇಲ್ಮೈ ಮುಕ್ತಾಯ | ಪ್ರಿನ್ಸಿಪಾಲ್ |

| ಒಳ ತಾಮ್ರದ ದಪ್ಪ | 18um |

| ಹೊರಗಿನ ತಾಮ್ರದ ದಪ್ಪ | 18um |

| ಬೆಸುಗೆ ಮುಖವಾಡದ ಬಣ್ಣ | ಹಸಿರು (GTS,GBS) |

| ಸಿಲ್ಕ್ಸ್ಕ್ರೀನ್ ಬಣ್ಣ | ಬಿಳಿ (GTO,GBO) |

| ಚಿಕಿತ್ಸೆಯ ಮೂಲಕ | 0.2ಮಿ.ಮೀ |

| ಯಾಂತ್ರಿಕ ಕೊರೆಯುವ ರಂಧ್ರದ ಸಾಂದ್ರತೆ | 16W/㎡ |

| ಲೇಸರ್ ಕೊರೆಯುವ ರಂಧ್ರದ ಸಾಂದ್ರತೆ | 100W/㎡ |

| ಗಾತ್ರದ ಮೂಲಕ ಕನಿಷ್ಠ | 0.1ಮಿ.ಮೀ |

| ಕನಿಷ್ಠ ಸಾಲಿನ ಅಗಲ/ಸ್ಥಳ | 3/3ಮಿ |

| ದ್ಯುತಿರಂಧ್ರ ಅನುಪಾತ | 9ಮಿಲಿ |

| ಒತ್ತುವ ಸಮಯಗಳು | 3 ಬಾರಿ |

| ಕೊರೆಯುವ ಸಮಯ | 5 ಬಾರಿ |

| PN | E240902A |

ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ HDI ಗೋಲ್ಡ್ ಫಿಂಗರ್ PCB ಗಳ ಉತ್ಪಾದನೆಯಲ್ಲಿ ಪ್ರಮುಖ ನಿಯಂತ್ರಣ ಅಂಶಗಳು

- 1, ನಿಖರವಾದ ಎಚ್ಚಣೆ ನಿಯಂತ್ರಣ ಚಿನ್ನದ ಬೆರಳುಗಳು ಮತ್ತು HDI PCB ಗಳ ವೈರಿಂಗ್ ಹೆಚ್ಚು ಜಟಿಲವಾಗಿದೆ, ಇದು ಎಚ್ಚಣೆ ಪ್ರಕ್ರಿಯೆಯ ನಿಯಂತ್ರಣವನ್ನು ವಿಶೇಷವಾಗಿ ಮುಖ್ಯವಾಗಿದೆ. ಕಳಪೆ ಎಚ್ಚಣೆ ಅಸಮ ಸಾಲಿನ ಅಗಲಗಳು, ಶಾರ್ಟ್ ಸರ್ಕ್ಯೂಟ್ಗಳು ಅಥವಾ ತೆರೆದ ಸರ್ಕ್ಯೂಟ್ಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು. ಆದ್ದರಿಂದ, ಹೆಚ್ಚಿನ ನಿಖರವಾದ ಎಚ್ಚಣೆ ಉಪಕರಣವನ್ನು ಬಳಸಬೇಕು ಮತ್ತು ಎಚ್ಚಣೆ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ನಿಖರತೆ ಮತ್ತು ಸ್ಥಿರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ನಿಯಮಿತ ಮಾಪನಾಂಕ ನಿರ್ಣಯದ ಅಗತ್ಯವಿದೆ.

3, ಲ್ಯಾಮಿನೇಶನ್ ಪ್ರಕ್ರಿಯೆ ನಿಯಂತ್ರಣ ಲ್ಯಾಮಿನೇಶನ್ ಬಹು PCB ಲೇಯರ್ಗಳನ್ನು ಒಟ್ಟಿಗೆ ಒತ್ತುವ ಒಂದು ನಿರ್ಣಾಯಕ ಹಂತವಾಗಿದೆ. ಲ್ಯಾಮಿನೇಶನ್ ಸಮಯದಲ್ಲಿ ತಾಪಮಾನ, ಒತ್ತಡ ಮತ್ತು ಸಮಯವನ್ನು ನಿಯಂತ್ರಿಸುವುದು ಪದರಗಳ ದೃಢವಾದ ಬಂಧ ಮತ್ತು ಏಕರೂಪದ ಬೋರ್ಡ್ ದಪ್ಪವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ನಿರ್ಣಾಯಕವಾಗಿದೆ. ಕಳಪೆ ಲ್ಯಾಮಿನೇಶನ್ ಡಿಲಾಮಿನೇಷನ್ ಅಥವಾ ಖಾಲಿಜಾಗಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು, ಇದು ವಿದ್ಯುತ್ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ಯಾಂತ್ರಿಕ ಶಕ್ತಿ ಎರಡರ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

4, ಗೋಲ್ಡ್ ಫಿಂಗರ್ ಪ್ಲೇಟಿಂಗ್ ದಪ್ಪ ನಿಯಂತ್ರಣ ಚಿನ್ನದ ಬೆರಳುಗಳ ಮೇಲೆ ಚಿನ್ನದ ಲೇಪನದ ದಪ್ಪವು ಅಳವಡಿಕೆಯ ಜೀವನ ಮತ್ತು ಸಂಪರ್ಕದ ವಿಶ್ವಾಸಾರ್ಹತೆಯ ಮೇಲೆ ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಚಿನ್ನದ ಲೇಪನವು ತುಂಬಾ ತೆಳುವಾಗಿದ್ದರೆ, ಅದು ಬೇಗನೆ ಸವೆಯಬಹುದು; ತುಂಬಾ ದಪ್ಪವಾಗಿದ್ದರೆ, ಅದು ವೆಚ್ಚವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಆದ್ದರಿಂದ, ಲೋಹಲೇಪನ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಲೋಹಲೇಪನದ ದಪ್ಪವು ಮಾನದಂಡಗಳನ್ನು (ಸಾಮಾನ್ಯವಾಗಿ 30-50 ಮೈಕ್ರೊಇಂಚುಗಳು) ಪೂರೈಸುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಚಿನ್ನದ ಲೇಪನದ ಸಮಯ ಮತ್ತು ಪ್ರಸ್ತುತ ಸಾಂದ್ರತೆಯನ್ನು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ನಿಯಂತ್ರಿಸಬೇಕು.

5, ಪ್ರತಿರೋಧ ನಿಯಂತ್ರಣ ಮತ್ತು ಪರೀಕ್ಷೆ ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ ಎಚ್ಡಿಐ ಪಿಸಿಬಿಗಳು ಹೆಚ್ಚಿನ ವೇಗದ ಸಂಕೇತಗಳನ್ನು ನಿರ್ವಹಿಸುತ್ತವೆ, ಇದು ಪ್ರತಿರೋಧ ನಿಯಂತ್ರಣವನ್ನು ನಿರ್ಣಾಯಕವಾಗಿಸುತ್ತದೆ. ಉತ್ಪಾದನೆಯ ಸಮಯದಲ್ಲಿ, ಪ್ರತಿರೋಧ ಪರೀಕ್ಷೆಯ ಉಪಕರಣಗಳನ್ನು ನೈಜ ಸಮಯದಲ್ಲಿ ನಿರ್ಣಾಯಕ ಸಿಗ್ನಲ್ ಟ್ರೇಸ್ಗಳನ್ನು ಮೇಲ್ವಿಚಾರಣೆ ಮಾಡಲು ಮತ್ತು ಅಳೆಯಲು ಬಳಸಬೇಕು, ಪ್ರತಿರೋಧವು ವಿನ್ಯಾಸದ ವ್ಯಾಪ್ತಿಯಲ್ಲಿದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವುದು (ಉದಾ, 100 ಓಮ್ಗಳು). ಅನುವರ್ತನೆಯಿಲ್ಲದ ಪ್ರತಿರೋಧವು ಪ್ರತಿಫಲನಗಳು ಮತ್ತು ಕ್ರಾಸ್ಸ್ಟಾಕ್ನಂತಹ ಸಿಗ್ನಲ್ ಸಮಗ್ರತೆಯ ಸಮಸ್ಯೆಗಳನ್ನು ಉಂಟುಮಾಡಬಹುದು.

6.ಬೆಸುಗೆ ಹಾಕುವ ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣ ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ PCB ಗಳಲ್ಲಿ ಒಳಗೊಂಡಿರುವ ಘಟಕಗಳ ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯಿಂದಾಗಿ, ಬೆಸುಗೆ ಹಾಕುವ ಪ್ರಕ್ರಿಯೆಯು ಹೆಚ್ಚು ನಿಖರವಾಗಿರಬೇಕು. ಸುಧಾರಿತ ರಿಫ್ಲೋ ಬೆಸುಗೆ ಹಾಕುವ ಮತ್ತು ತರಂಗ ಬೆಸುಗೆ ಹಾಕುವ ಉಪಕರಣಗಳ ಅಗತ್ಯವಿದೆ, ಮತ್ತು ಬೆಸುಗೆ ಹಾಕುವ ತಾಪಮಾನದ ಪ್ರೊಫೈಲ್ಗಳನ್ನು ಬೆಸುಗೆ ಕೀಲುಗಳ ದೃಢತೆ ಮತ್ತು ವಿದ್ಯುತ್ ಸಂಪರ್ಕಗಳ ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ನಿಯಂತ್ರಿಸಬೇಕು.

7, ಮೇಲ್ಮೈ ಶುಚಿಗೊಳಿಸುವಿಕೆ ಮತ್ತು ರಕ್ಷಣೆ ಉತ್ಪಾದನೆಯ ಪ್ರತಿಯೊಂದು ಹಂತದಲ್ಲೂ, ಧೂಳು, ಬೆರಳಚ್ಚುಗಳು ಅಥವಾ ಆಕ್ಸಿಡೀಕರಣದ ಅವಶೇಷಗಳನ್ನು ತಪ್ಪಿಸಲು PCB ಮೇಲ್ಮೈಯನ್ನು ಸ್ವಚ್ಛವಾಗಿರಿಸಿಕೊಳ್ಳಬೇಕು. ಈ ಮಾಲಿನ್ಯಕಾರಕಗಳು ವಿದ್ಯುತ್ ಕಿರುಚಿತ್ರಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು ಅಥವಾ ಲೋಹಲೇಪನದ ಗುಣಮಟ್ಟವನ್ನು ಪರಿಣಾಮ ಬೀರಬಹುದು. ಉತ್ಪಾದನೆಯ ನಂತರ, ತೇವಾಂಶ ಮತ್ತು ಮಾಲಿನ್ಯಕಾರಕಗಳನ್ನು ಒಳಹೊಕ್ಕು ತಡೆಯಲು ಸೂಕ್ತವಾದ ರಕ್ಷಣಾತ್ಮಕ ಲೇಪನಗಳನ್ನು ಅನ್ವಯಿಸಬೇಕು.

8, ಗುಣಮಟ್ಟ ತಪಾಸಣೆ ಮತ್ತು ಪರಿಶೀಲನೆ ದೃಶ್ಯ ತಪಾಸಣೆ, ವಿದ್ಯುತ್ ಪರೀಕ್ಷೆ ಮತ್ತು ಕ್ರಿಯಾತ್ಮಕ ಪರೀಕ್ಷೆ ಸೇರಿದಂತೆ ಸಮಗ್ರ ಗುಣಮಟ್ಟದ ತಪಾಸಣೆಗಳು ಅತ್ಯಗತ್ಯ. ಸಾಮಾನ್ಯ ತಪಾಸಣೆ ವಿಧಾನಗಳು ಸ್ವಯಂಚಾಲಿತ ಆಪ್ಟಿಕಲ್ ತಪಾಸಣೆ (AOI), ಫ್ಲೈಯಿಂಗ್ ಪ್ರೋಬ್ ಪರೀಕ್ಷೆ ಮತ್ತು ಪ್ರತಿ PCB ವಿನ್ಯಾಸದ ವಿಶೇಷಣಗಳು ಮತ್ತು ಗುಣಮಟ್ಟದ ಮಾನದಂಡಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಎಕ್ಸ್-ರೇ ತಪಾಸಣೆ ಸೇರಿವೆ.

ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ ಎಚ್ಡಿಐ ಪಿಸಿಬಿಗಳಲ್ಲಿ ರೂಟಿಂಗ್ನ ಪ್ರಾಮುಖ್ಯತೆ

- ಆಯಾಮಗಳು ಮತ್ತು ಅಂತರ: ಕನೆಕ್ಟರ್ಗಳೊಂದಿಗೆ ಪರಿಪೂರ್ಣ ಫಿಟ್ ಅನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಚಿನ್ನದ ಬೆರಳುಗಳ ಅಗಲ ಮತ್ತು ಅಂತರವನ್ನು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ನಿಯಂತ್ರಿಸಬೇಕಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯವಾಗಿ, ಚಿನ್ನದ ಬೆರಳುಗಳ ಅಗಲವು 0.5mm ಆಗಿದ್ದು, 0.5mm ಅಂತರವಿದೆ.

- ಎಡ್ಜ್ ಚಾಂಫರಿಂಗ್: ಸ್ಲಾಟ್ಗಳಲ್ಲಿ ಸುಗಮವಾದ ಅಳವಡಿಕೆಗೆ ಅನುಕೂಲವಾಗುವಂತೆ ಚಿನ್ನದ ಬೆರಳುಗಳು ಇರುವ PCB ಯ ಅಂಚುಗಳಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಚೇಂಫರಿಂಗ್ ಅಗತ್ಯವಿರುತ್ತದೆ.

ಲೇಯರ್ ಕೌಂಟ್ ಮತ್ತು ಸ್ಟ್ಯಾಕಿಂಗ್: HDI PCB ಗಳು ಸಾಮಾನ್ಯವಾಗಿ ಹೆಚ್ಚಿನ ವಿದ್ಯುತ್ ಸಂಪರ್ಕ ಆಯ್ಕೆಗಳನ್ನು ಒದಗಿಸಲು ಬಹುಪದರದ ವಿನ್ಯಾಸಗಳನ್ನು ಒಳಗೊಂಡಿರುತ್ತವೆ. ಸಿಗ್ನಲ್ ಸಮಗ್ರತೆ ಮತ್ತು ವಿದ್ಯುತ್ ಸಮಗ್ರತೆ ಎರಡನ್ನೂ ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಲೇಯರ್ ಎಣಿಕೆ ಮತ್ತು ಪೇರಿಸುವಿಕೆಯ ವಿನ್ಯಾಸವನ್ನು ಪರಿಗಣಿಸಬೇಕಾಗಿದೆ.

ಮೈಕ್ರೋವಿಯಾಸ್: ಬ್ಲೈಂಡ್ ಮತ್ತು ಬರಿಡ್ ವಯಾಸ್ನಂತಹ ಮೈಕ್ರೋವಿಯಾ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸುವುದರಿಂದ ಇಂಟರ್ಲೇಯರ್ ಸಂಪರ್ಕಗಳ ಉದ್ದವನ್ನು ಪರಿಣಾಮಕಾರಿಯಾಗಿ ಕಡಿಮೆ ಮಾಡಬಹುದು, ಇದರಿಂದಾಗಿ ಸಿಗ್ನಲ್ ವಿಳಂಬ ಮತ್ತು ನಷ್ಟವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಈ ಮೈಕ್ರೋವಿಯಾಗಳಿಗೆ ಅವುಗಳ ಸ್ಥಾನ ಮತ್ತು ಆಯಾಮಗಳ ನಿಖರವಾದ ನಿಯಂತ್ರಣದ ಅಗತ್ಯವಿರುತ್ತದೆ.

ರೂಟಿಂಗ್ ಸಾಂದ್ರತೆ: ಎಚ್ಡಿಐ ಬೋರ್ಡ್ಗಳ ಹೆಚ್ಚಿನ ರೂಟಿಂಗ್ ಸಾಂದ್ರತೆಯ ಕಾರಣ, ಕುರುಹುಗಳ ಅಗಲ ಮತ್ತು ಅಂತರಕ್ಕೆ ವಿಶೇಷ ಗಮನ ನೀಡಬೇಕು. ವಿಶಿಷ್ಟವಾಗಿ, ಜಾಡಿನ ಅಗಲಗಳು 3-4 ಮಿಲಿ, ಮತ್ತು ಅಂತರವು 3-4 ಮಿಲಿ.

3.ಸಿಗ್ನಲ್ ಸಮಗ್ರತೆ

ಡಿಫರೆನ್ಷಿಯಲ್ ಪೇರ್ ರೂಟಿಂಗ್: ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳಲ್ಲಿ ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸುವ ಹೈ-ಸ್ಪೀಡ್ ಸಿಗ್ನಲ್ ಟ್ರಾನ್ಸ್ಮಿಷನ್ಗೆ ವಿದ್ಯುತ್ಕಾಂತೀಯ ಹಸ್ತಕ್ಷೇಪ ಮತ್ತು ಸಿಗ್ನಲ್ ಪ್ರತಿಫಲನವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಡಿಫರೆನ್ಷಿಯಲ್ ಪೇರ್ ರೂಟಿಂಗ್ ಅಗತ್ಯವಿರುತ್ತದೆ. ವಿಭಿನ್ನ ಜೋಡಿಗಳ ಉದ್ದ ಮತ್ತು ಅಂತರವು ಹೊಂದಿಕೆಯಾಗಬೇಕು, ಸಮಂಜಸವಾದ ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ಪ್ರತಿರೋಧ ನಿಯಂತ್ರಣವನ್ನು ಖಾತ್ರಿಪಡಿಸುತ್ತದೆ (ಉದಾ, 100 ಓಮ್ಸ್).

ಪ್ರತಿರೋಧ ನಿಯಂತ್ರಣ: ಹೆಚ್ಚಿನ ವೇಗದ ಸಿಗ್ನಲ್ ರೂಟಿಂಗ್ನಲ್ಲಿ, ಕಟ್ಟುನಿಟ್ಟಾದ ಪ್ರತಿರೋಧ ನಿಯಂತ್ರಣವು ಅತ್ಯಗತ್ಯ. ಟ್ರೇಸ್ ಅಗಲ, ಅಂತರ ಮತ್ತು ಲೇಯರ್ ಪೇರಿಸುವಿಕೆಯನ್ನು ಸರಿಹೊಂದಿಸುವ ಮೂಲಕ ಪ್ರತಿರೋಧ ಹೊಂದಾಣಿಕೆಯನ್ನು ಸಾಧಿಸಬಹುದು.

ಬಳಕೆಯ ಮೂಲಕ: ಸಿಗ್ನಲ್ ಗುಣಮಟ್ಟದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುವ ಪರಾವಲಂಬಿ ಕೆಪಾಸಿಟನ್ಸ್ ಮತ್ತು ಇಂಡಕ್ಟನ್ಸ್ ಅನ್ನು ಪರಿಚಯಿಸುವುದರಿಂದ ವಯಾಸ್ಗಳ ಬಳಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಬೇಕು. ಅಗತ್ಯವಿದ್ದಾಗ, ಪ್ರಕಾರಗಳ ಮೂಲಕ ಸೂಕ್ತವಾಗಿ (ಉದಾಹರಣೆಗೆ ಕುರುಡು ಮತ್ತು ಸಮಾಧಿ ವಯಾಸ್) ಮತ್ತು ಸ್ಥಳಗಳನ್ನು ಆಯ್ಕೆ ಮಾಡಬೇಕು.

ಡಿಕೌಪ್ಲಿಂಗ್ ಕೆಪಾಸಿಟರ್ಗಳು: ಡಿಕೌಪ್ಲಿಂಗ್ ಕೆಪಾಸಿಟರ್ಗಳ ಸರಿಯಾದ ನಿಯೋಜನೆಯು ವಿದ್ಯುತ್ ಸರಬರಾಜು ವೋಲ್ಟೇಜ್ ಅನ್ನು ಸ್ಥಿರಗೊಳಿಸಲು ಮತ್ತು ವಿದ್ಯುತ್ ಶಬ್ದವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಪವರ್ ಪ್ಲೇನ್ ವಿನ್ಯಾಸ: ಘನ ಪವರ್ ಪ್ಲೇನ್ ವಿನ್ಯಾಸಗಳನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುವುದು ಏಕರೂಪದ ಪ್ರಸ್ತುತ ವಿತರಣೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ ಮತ್ತು ವಿದ್ಯುತ್ಕಾಂತೀಯ ಹಸ್ತಕ್ಷೇಪವನ್ನು (ಇಎಂಐ) ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಥರ್ಮಲ್ ಮ್ಯಾನೇಜ್ಮೆಂಟ್: ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಲ್ಲಿ ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು ಗಮನಾರ್ಹವಾದ ಶಾಖವನ್ನು ಉತ್ಪಾದಿಸುತ್ತವೆಯಾದ್ದರಿಂದ, ವಿನ್ಯಾಸದಲ್ಲಿ ಥರ್ಮಲ್ ಮ್ಯಾನೇಜ್ಮೆಂಟ್ ಪರಿಹಾರಗಳನ್ನು ಪರಿಗಣಿಸಬೇಕು, ಉದಾಹರಣೆಗೆ ಥರ್ಮಲ್ ವಯಾಸ್, ವಾಹಕ ವಸ್ತುಗಳು ಅಥವಾ ಶಾಖದ ಸಿಂಕ್ಗಳನ್ನು ಬಳಸಿ ಶಾಖದ ಹರಡುವಿಕೆಯ ದಕ್ಷತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು.

6.ವಸ್ತು ಆಯ್ಕೆ

ಸಬ್ಸ್ಟ್ರೇಟ್ ಮೆಟೀರಿಯಲ್: ವಿಶ್ವಾಸಾರ್ಹ ಮತ್ತು ಸ್ಥಿರ ಸಿಗ್ನಲ್ ಪ್ರಸರಣವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಪಾಲಿಮೈಡ್ (ಪಿಐ) ಅಥವಾ ಫ್ಲೋರೋಪಾಲಿಮರ್ಗಳಂತಹ ಅಧಿಕ-ಆವರ್ತನ ಅನ್ವಯಗಳಿಗೆ ಸೂಕ್ತವಾದ ತಲಾಧಾರಗಳನ್ನು ಆರಿಸಿ.

ಸೋಲ್ಡರ್ ಮಾಸ್ಕ್: ಕುರುಹುಗಳ ರಕ್ಷಣೆ ಮತ್ತು ವಿದ್ಯುತ್ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ, ಕಡಿಮೆ-ನಷ್ಟದ ಬೆಸುಗೆ ಮುಖವಾಡ ವಸ್ತುಗಳನ್ನು ಬಳಸಿ.

ಚಿನ್ನದ ಬೆರಳಿನ HDI PCB ಗಳನ್ನು ಅವುಗಳ ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಕಾರ್ಯಕ್ಷಮತೆಯ ಗುಣಲಕ್ಷಣಗಳಿಂದಾಗಿ ವಿವಿಧ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ:

5, ವೈದ್ಯಕೀಯ ಸಾಧನಗಳು: CT ಸ್ಕ್ಯಾನರ್ಗಳು, MRI ಯಂತ್ರಗಳು ಮತ್ತು ಇತರ ರೋಗನಿರ್ಣಯ ಸಾಧನಗಳಂತಹ ಹೆಚ್ಚಿನ ಬೇಡಿಕೆಯ ವೈದ್ಯಕೀಯ ಸಾಧನಗಳಲ್ಲಿ, ಚಿನ್ನದ ಬೆರಳು HDI PCB ಗಳು ನಿಖರವಾದ ಡೇಟಾ ಪ್ರಸರಣ ಮತ್ತು ಉಪಕರಣಗಳ ವಿಶ್ವಾಸಾರ್ಹ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತವೆ.

- 6, ಏರೋಸ್ಪೇಸ್: ಈ PCB ಗಳನ್ನು ಉಪಗ್ರಹಗಳು, ವಿಮಾನಗಳು ಮತ್ತು ಬಾಹ್ಯಾಕಾಶ ನೌಕೆಗಳ ನಿಯಂತ್ರಣ ವ್ಯವಸ್ಥೆಗಳಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ, ಏಕೆಂದರೆ ಅವುಗಳು ಹೆಚ್ಚಿನ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ನಿರ್ವಹಿಸುವಾಗ ಕಠಿಣ ಪರಿಸರ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ತಡೆದುಕೊಳ್ಳಬಲ್ಲವು.

- 7, ಕೈಗಾರಿಕಾ ನಿಯಂತ್ರಣ: ಕೈಗಾರಿಕಾ ಯಾಂತ್ರೀಕೃತಗೊಂಡ ಕ್ಷೇತ್ರದಲ್ಲಿ, ಪಿಎಲ್ಸಿಗಳು (ಪ್ರೋಗ್ರಾಮೆಬಲ್ ಲಾಜಿಕ್ ಕಂಟ್ರೋಲರ್ಗಳು), ಮತ್ತು ಕೈಗಾರಿಕಾ ರೋಬೋಟ್ಗಳು, ಗೋಲ್ಡ್ ಫಿಂಗರ್ ಎಚ್ಡಿಐ ಪಿಸಿಬಿಗಳು ವಿಶ್ವಾಸಾರ್ಹ ನಿಯಂತ್ರಣ ಮತ್ತು ಸಿಗ್ನಲ್ ಪ್ರಸರಣವನ್ನು ಒದಗಿಸುತ್ತವೆ.

ಚಿನ್ನದ ಬೆರಳು

ಚಿನ್ನದ ಬೆರಳುಗಳ ವಿವರವಾದ ಪರಿಚಯ

ಚಿನ್ನದ ಬೆರಳುಗಳು ಮುದ್ರಿತ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ (ಪಿಸಿಬಿ) ಅಂಚಿನಲ್ಲಿರುವ ಚಿನ್ನದ ಲೇಪಿತ ಪ್ರದೇಶಗಳನ್ನು ಉಲ್ಲೇಖಿಸುತ್ತವೆ. ಕನೆಕ್ಟರ್ಗಳೊಂದಿಗೆ ವಿದ್ಯುತ್ ಸಂಪರ್ಕಗಳನ್ನು ಮಾಡಲು ಅವುಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. "ಚಿನ್ನದ ಬೆರಳು" ಎಂಬ ಹೆಸರು ಅವರ ನೋಟದಿಂದ ಬಂದಿದೆ: ಪಟ್ಟಿಯಂತಹ ಚಿನ್ನದ ಲೇಪಿತ ವಿಭಾಗಗಳು ಬೆರಳುಗಳನ್ನು ಹೋಲುತ್ತವೆ. ಚಿನ್ನದ ಬೆರಳುಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಅಳವಡಿಸಬಹುದಾದ PCB ಗಳಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ, ಉದಾಹರಣೆಗೆ ಮೆಮೊರಿ ಸ್ಟಿಕ್ಗಳು, ಗ್ರಾಫಿಕ್ಸ್ ಕಾರ್ಡ್ಗಳು ಮತ್ತು ಇತರ ಸಾಧನಗಳು, ಸ್ಲಾಟ್ಗಳೊಂದಿಗೆ ಸಂಪರ್ಕಿಸಲು. ಉಡುಗೆ ಪ್ರತಿರೋಧ ಮತ್ತು ತುಕ್ಕು ನಿರೋಧಕತೆಯನ್ನು ಖಾತ್ರಿಪಡಿಸುವಾಗ ಹೆಚ್ಚು ವಾಹಕ ಚಿನ್ನದ ಲೇಪನ ಪದರದ ಮೂಲಕ ವಿಶ್ವಾಸಾರ್ಹ ವಿದ್ಯುತ್ ಸಂಪರ್ಕಗಳನ್ನು ಒದಗಿಸುವುದು ಚಿನ್ನದ ಬೆರಳುಗಳ ಪ್ರಾಥಮಿಕ ಕಾರ್ಯವಾಗಿದೆ.

ಚಿನ್ನದ ಬೆರಳುಗಳ ವರ್ಗೀಕರಣ

ಚಿನ್ನದ ಬೆರಳುಗಳನ್ನು ಅವುಗಳ ಕಾರ್ಯ, ಸ್ಥಾನ ಮತ್ತು ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯ ಆಧಾರದ ಮೇಲೆ ವರ್ಗೀಕರಿಸಬಹುದು:

ವಿದ್ಯುತ್ ಸಂಪರ್ಕ ಚಿನ್ನದ ಬೆರಳುಗಳು: ಈ ಚಿನ್ನದ ಬೆರಳುಗಳನ್ನು ಮುಖ್ಯವಾಗಿ ಮೆಮೊರಿ ಸ್ಟಿಕ್ಗಳು, ಗ್ರಾಫಿಕ್ಸ್ ಕಾರ್ಡ್ಗಳು ಮತ್ತು ಇತರ ಪ್ಲಗ್-ಇನ್ ಮಾಡ್ಯೂಲ್ಗಳಂತಹ ಸ್ಥಿರವಾದ ವಿದ್ಯುತ್ ಸಂಪರ್ಕಗಳನ್ನು ಒದಗಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ಮದರ್ಬೋರ್ಡ್ ಅಥವಾ ಇತರ ಸಾಧನಗಳಲ್ಲಿ ಸ್ಲಾಟ್ಗಳಲ್ಲಿ ಸೇರಿಸುವ ಮೂಲಕ ಅವರು ವಿದ್ಯುತ್ ಸಂಕೇತಗಳನ್ನು ರವಾನಿಸುತ್ತಾರೆ.

ಪವರ್ ಸಪ್ಲೈ ಗೋಲ್ಡ್ ಫಿಂಗರ್ಸ್: ಇವುಗಳನ್ನು ವಿದ್ಯುತ್ ಅಥವಾ ಗ್ರೌಂಡಿಂಗ್ ಸಂಪರ್ಕಗಳನ್ನು ಒದಗಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ, ಸಾಧನಗಳು ಸ್ಥಿರವಾದ ವಿದ್ಯುತ್ ಇನ್ಪುಟ್ ಅನ್ನು ಪಡೆಯುತ್ತವೆ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ.

2.ಸ್ಥಾನದ ಆಧಾರದ ಮೇಲೆ:

ಎಡ್ಜ್ ಗೋಲ್ಡ್ ಫಿಂಗರ್ಗಳು: ಸಾಮಾನ್ಯವಾಗಿ PCB ಯ ಅಂಚಿನಲ್ಲಿದೆ, ಅವುಗಳನ್ನು ಸ್ಲಾಟ್ ಸಂಪರ್ಕಗಳಿಗಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ ಮತ್ತು ಸಾಮಾನ್ಯವಾಗಿ ಮೆಮೊರಿ ಸ್ಟಿಕ್ಗಳು, ಗ್ರಾಫಿಕ್ಸ್ ಕಾರ್ಡ್ಗಳು ಮತ್ತು ಸಂವಹನ ಮಾಡ್ಯೂಲ್ಗಳಲ್ಲಿ ಕಂಡುಬರುತ್ತವೆ. ಇದು ಚಿನ್ನದ ಬೆರಳಿನ ಅತ್ಯಂತ ಸಾಮಾನ್ಯ ವಿಧವಾಗಿದೆ.

ನಾನ್-ಎಡ್ಜ್ ಗೋಲ್ಡ್ ಫಿಂಗರ್ಗಳು: ಈ ಚಿನ್ನದ ಬೆರಳುಗಳು PCB ಯ ಅಂಚಿನಲ್ಲಿಲ್ಲ ಆದರೆ ಪರೀಕ್ಷಾ ಬಿಂದುಗಳು ಅಥವಾ ಆಂತರಿಕ ಮಾಡ್ಯೂಲ್ ಸಂಪರ್ಕಗಳಂತಹ ನಿರ್ದಿಷ್ಟ ಸಂಪರ್ಕಗಳು ಅಥವಾ ಕಾರ್ಯಗಳಿಗಾಗಿ ಆಂತರಿಕವಾಗಿ ಸ್ಥಾನ ಪಡೆದಿವೆ.

3.ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯ ಆಧಾರದ ಮೇಲೆ:

ಇಮ್ಮರ್ಶನ್ ಗೋಲ್ಡ್ ಫಿಂಗರ್ಗಳು: ತಾಮ್ರದ ಹಾಳೆಯ ಮೇಲೆ ಚಿನ್ನದ ಪದರವನ್ನು ಅನ್ವಯಿಸಲು ರಾಸಾಯನಿಕ ಶೇಖರಣೆ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಿಕೊಂಡು ಇವುಗಳನ್ನು ರಚಿಸಲಾಗಿದೆ. ಅವುಗಳು ನಯವಾದ, ಉತ್ತಮವಾದ ಮೇಲ್ಮೈಯನ್ನು ಹೊಂದಿರುತ್ತವೆ ಆದರೆ ತೆಳುವಾದ ಚಿನ್ನದ ಪದರವನ್ನು ಹೊಂದಿರುತ್ತವೆ, ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಕಡಿಮೆ ಆವರ್ತನದ ವಿದ್ಯುತ್ ಸಂಪರ್ಕಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ.

ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟ್ ಮಾಡಿದ ಚಿನ್ನದ ಬೆರಳುಗಳು: ಎಲೆಕ್ಟ್ರೋಪ್ಲೇಟಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ, ಈ ಚಿನ್ನದ ಬೆರಳುಗಳು ದಪ್ಪವಾದ ಚಿನ್ನದ ಪದರವನ್ನು ಹೊಂದಿರುತ್ತವೆ ಮತ್ತು ಹೆಚ್ಚು ಉಡುಗೆ-ನಿರೋಧಕವಾಗಿರುತ್ತವೆ, ಮೆಮೊರಿ ಸ್ಟಿಕ್ಗಳು ಮತ್ತು ಗ್ರಾಫಿಕ್ಸ್ ಕಾರ್ಡ್ಗಳಂತಹ ಆಗಾಗ್ಗೆ ಅಳವಡಿಕೆ ಮತ್ತು ತೆಗೆದುಹಾಕುವಿಕೆಯ ಅಗತ್ಯವಿರುವ ಹೆಚ್ಚಿನ-ವಿಶ್ವಾಸಾರ್ಹ ವಿದ್ಯುತ್ ಸಂಪರ್ಕಗಳಿಗೆ ಸೂಕ್ತವಾಗಿದೆ. ಈ ಪ್ರಕ್ರಿಯೆಯು ಸಾಮಾನ್ಯವಾಗಿ ಬಾಳಿಕೆ ಮತ್ತು ಉತ್ತಮ ವಾಹಕತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು 30-50 ಮೈಕ್ರೊ ಇಂಚುಗಳಷ್ಟು ಚಿನ್ನದ ಪದರದ ದಪ್ಪವನ್ನು ಬಳಸುತ್ತದೆ.

4.ಸಂಪರ್ಕ ವಿಧಾನವನ್ನು ಆಧರಿಸಿ:

ಚಿನ್ನದ ಬೆರಳುಗಳನ್ನು ನೇರವಾಗಿ ಸೇರಿಸಿ: ಸ್ಲಾಟ್ಗೆ ನೇರವಾಗಿ ಸೇರಿಸಿದರೆ, ಸ್ಲಾಟ್ನ ಸ್ಥಿತಿಸ್ಥಾಪಕತ್ವವು ಚಿನ್ನದ ಬೆರಳುಗಳನ್ನು ಹಿಡಿದಿಟ್ಟುಕೊಳ್ಳುತ್ತದೆ. ಈ ವಿಧಾನವನ್ನು ಮೆಮೊರಿ ಸ್ಟಿಕ್ಗಳು ಮತ್ತು ಗ್ರಾಫಿಕ್ಸ್ ಕಾರ್ಡ್ಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

ಲಾಚ್ ಗೋಲ್ಡ್ ಫಿಂಗರ್ಗಳು: ಲ್ಯಾಚ್ಗಳು ಅಥವಾ ಇತರ ಜೋಡಿಸುವ ಸಾಧನಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಸಂಪರ್ಕಿಸಲಾಗಿದೆ, ಹೆಚ್ಚುವರಿ ಯಾಂತ್ರಿಕ ಸ್ಥಿರೀಕರಣವನ್ನು ಒದಗಿಸುತ್ತದೆ, ಸಾಮಾನ್ಯವಾಗಿ ದೊಡ್ಡ ಮಾಡ್ಯೂಲ್ಗಳು ಮತ್ತು ಹೆಚ್ಚು ಸ್ಥಿರವಾದ ಸಂಪರ್ಕಗಳ ಅಗತ್ಯವಿರುವ ಅಪ್ಲಿಕೇಶನ್ಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ.

ಚಿನ್ನದ ಬೆರಳುಗಳ ಅಪ್ಲಿಕೇಶನ್ ಗುಣಲಕ್ಷಣಗಳು

- ಹೆಚ್ಚಿನ ವಾಹಕತೆ ಮತ್ತು ಸ್ಥಿರತೆ: ಚಿನ್ನದ ಬೆರಳುಗಳ ಮುಖ್ಯ ವಸ್ತುವೆಂದರೆ ಚಿನ್ನದ ಲೇಪನ, ಇದು ಅತ್ಯುತ್ತಮ ಮತ್ತು ಸ್ಥಿರ ವಾಹಕತೆಯನ್ನು ಹೊಂದಿದೆ, ಇದು ಉತ್ತಮ ವಿದ್ಯುತ್ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ.

- ವೇರ್ ರೆಸಿಸ್ಟೆನ್ಸ್: ಆಗಾಗ್ಗೆ ಅಳವಡಿಕೆ ಮತ್ತು ತೆಗೆದುಹಾಕುವಿಕೆಯನ್ನು ಒಳಗೊಂಡಿರುವ ಅಪ್ಲಿಕೇಶನ್ಗಳಿಗೆ ಚಿನ್ನದ ಬೆರಳುಗಳು ಉತ್ತಮ ಉಡುಗೆ ಪ್ರತಿರೋಧವನ್ನು ಹೊಂದಿರಬೇಕು. ಚಿನ್ನದ ಲೇಪನ ಪದರವು ಈ ರಕ್ಷಣೆಯನ್ನು ನೀಡುತ್ತದೆ, ಬಳಕೆಯ ಸಮಯದಲ್ಲಿ ಚಿನ್ನದ ಬೆರಳುಗಳು ಸುಲಭವಾಗಿ ಸವೆಯುವುದಿಲ್ಲ ಅಥವಾ ಆಕ್ಸಿಡೀಕರಣಗೊಳ್ಳುವುದಿಲ್ಲ ಎಂದು ಖಚಿತಪಡಿಸುತ್ತದೆ.

- ತುಕ್ಕು ನಿರೋಧಕತೆ: ಚಿನ್ನದ ಬೆರಳುಗಳ ಮೇಲಿನ ಚಿನ್ನದ ಲೇಪನದ ಪದರವು ವಾಹಕತೆಯನ್ನು ಒದಗಿಸುವುದು ಮಾತ್ರವಲ್ಲದೆ ಪರಿಸರದಲ್ಲಿ ನಾಶಕಾರಿ ಪದಾರ್ಥಗಳನ್ನು ಪ್ರತಿರೋಧಿಸುತ್ತದೆ, ಚಿನ್ನದ ಬೆರಳುಗಳ ಜೀವಿತಾವಧಿಯನ್ನು ವಿಸ್ತರಿಸುತ್ತದೆ.

ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳ ವರ್ಗೀಕರಣ

1.ಪ್ರಸರಣ ವೇಗವನ್ನು ಆಧರಿಸಿ:

10G ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು: 10 ಗಿಗಾಬಿಟ್ ಎತರ್ನೆಟ್ ಅಪ್ಲಿಕೇಶನ್ಗಳಿಗಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

25G ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು: 25 ಗಿಗಾಬಿಟ್ ಈಥರ್ನೆಟ್ಗಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ.

40G ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು: 40 ಗಿಗಾಬಿಟ್ ಈಥರ್ನೆಟ್ ನೆಟ್ವರ್ಕ್ಗಳಲ್ಲಿ ಬಳಸಲಾಗಿದೆ.

100G ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು: 100 ಗಿಗಾಬಿಟ್ ಎತರ್ನೆಟ್ ನೆಟ್ವರ್ಕ್ಗಳಿಗೆ ಸೂಕ್ತವಾಗಿದೆ.

400G ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು: ಅಲ್ಟ್ರಾ-ಹೈ-ಸ್ಪೀಡ್ 400 ಗಿಗಾಬಿಟ್ ಈಥರ್ನೆಟ್ ಅಪ್ಲಿಕೇಶನ್ಗಳಿಗಾಗಿ.

2.ಪ್ರಸರಣ ದೂರವನ್ನು ಆಧರಿಸಿ:

ಅಲ್ಪ-ಶ್ರೇಣಿಯ ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು (SR): ಮಲ್ಟಿಮೋಡ್ ಫೈಬರ್ (MMF) ಬಳಸಿಕೊಂಡು 300 ಮೀಟರ್ಗಳವರೆಗಿನ ದೂರವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬೆಂಬಲಿಸುತ್ತದೆ.

ದೀರ್ಘ-ಶ್ರೇಣಿಯ ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು (LR): ಸಿಂಗಲ್-ಮೋಡ್ ಫೈಬರ್ (SMF) ಬಳಸಿಕೊಂಡು 10 ಕಿಲೋಮೀಟರ್ಗಳವರೆಗಿನ ದೂರಕ್ಕೆ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ.

ವಿಸ್ತೃತ ಶ್ರೇಣಿಯ ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು (ER): SMF ಮೂಲಕ 40 ಕಿಲೋಮೀಟರ್ಗಳವರೆಗೆ ರವಾನಿಸಬಹುದು.

ಅತಿ ದೀರ್ಘ-ಶ್ರೇಣಿಯ ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು (ZR): SMF ಗಿಂತ 80 ಕಿಲೋಮೀಟರ್ಗಳಿಗಿಂತ ಹೆಚ್ಚಿನ ದೂರವನ್ನು ಬೆಂಬಲಿಸುತ್ತದೆ.

3.ತರಂಗಾಂತರವನ್ನು ಆಧರಿಸಿ:

850nm ಮಾಡ್ಯೂಲ್ಗಳು: ಮಲ್ಟಿಮೋಡ್ ಫೈಬರ್ನ ಮೂಲಕ ಕಡಿಮೆ-ಶ್ರೇಣಿಯ ಪ್ರಸರಣಕ್ಕಾಗಿ ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

1310nm ಮಾಡ್ಯೂಲ್ಗಳು: ಸಿಂಗಲ್-ಮೋಡ್ ಫೈಬರ್ನಲ್ಲಿ ಮಧ್ಯಮ-ಶ್ರೇಣಿಯ ಪ್ರಸರಣಕ್ಕೆ ಸೂಕ್ತವಾಗಿದೆ.

1550nm ಮಾಡ್ಯೂಲ್ಗಳು: ದೀರ್ಘ-ಶ್ರೇಣಿಯ ಪ್ರಸರಣಕ್ಕಾಗಿ, ವಿಶೇಷವಾಗಿ ಸಿಂಗಲ್-ಮೋಡ್ ಫೈಬರ್ನಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.

4.ಫಾರ್ಮ್ ಅಂಶವನ್ನು ಆಧರಿಸಿ:

SFP (ಸಣ್ಣ ಫಾರ್ಮ್-ಫ್ಯಾಕ್ಟರ್ ಪ್ಲಗ್ ಮಾಡಬಹುದಾದ): 1G ಮತ್ತು 10G ನೆಟ್ವರ್ಕ್ಗಳಿಗೆ ಸಾಮಾನ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

SFP+ (ವರ್ಧಿತ ಸ್ಮಾಲ್ ಫಾರ್ಮ್-ಫ್ಯಾಕ್ಟರ್ ಪ್ಲಗ್ ಮಾಡಬಹುದಾದ): ಹೆಚ್ಚಿನ ಕಾರ್ಯಕ್ಷಮತೆಯೊಂದಿಗೆ 10G ನೆಟ್ವರ್ಕ್ಗಳಿಗಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

QSFP (ಕ್ವಾಡ್ ಸ್ಮಾಲ್ ಫಾರ್ಮ್-ಫ್ಯಾಕ್ಟರ್ ಪ್ಲಗ್ ಮಾಡಬಹುದಾದ): 40G ಅಪ್ಲಿಕೇಶನ್ಗಳಿಗೆ ಸೂಕ್ತವಾಗಿದೆ.

QSFP28: 100G ನೆಟ್ವರ್ಕ್ಗಳಿಗಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ, ಹೆಚ್ಚಿನ ಸಾಂದ್ರತೆಯ ಪರಿಹಾರವನ್ನು ನೀಡುತ್ತದೆ.

CFP (C Form-Factor Pluggable): 100G ಮತ್ತು 400G ಅಪ್ಲಿಕೇಶನ್ಗಳಲ್ಲಿ ಬಳಸಲಾಗಿದೆ, SFP/QSFP ಮಾಡ್ಯೂಲ್ಗಳಿಗಿಂತ ದೊಡ್ಡದಾಗಿದೆ.

5.ಅಪ್ಲಿಕೇಶನ್ ಆಧರಿಸಿ:

ಡೇಟಾ ಸೆಂಟರ್ ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು: ಡೇಟಾ ಸೆಂಟರ್ಗಳಲ್ಲಿ ಹೆಚ್ಚಿನ ವೇಗದ ಡೇಟಾ ಪ್ರಸರಣಕ್ಕಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ.

ಟೆಲಿಕಾಂ ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು: ದೂರಸಂಪರ್ಕ ಮೂಲಸೌಕರ್ಯದಲ್ಲಿ ದೂರದ ಡೇಟಾ ಪ್ರಸರಣಕ್ಕಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

ಕೈಗಾರಿಕಾ ಆಪ್ಟಿಕಲ್ ಮಾಡ್ಯೂಲ್ಗಳು: ತಾಪಮಾನ ವ್ಯತ್ಯಾಸಗಳು ಮತ್ತು ವಿದ್ಯುತ್ಕಾಂತೀಯ ಹಸ್ತಕ್ಷೇಪಕ್ಕೆ ಹೆಚ್ಚಿನ ಪ್ರತಿರೋಧದೊಂದಿಗೆ ಒರಟಾದ ಪರಿಸರಕ್ಕಾಗಿ ನಿರ್ಮಿಸಲಾಗಿದೆ.

HDI ಹಂತ ಎಣಿಕೆಗಳನ್ನು ಹೇಗೆ ಪ್ರತ್ಯೇಕಿಸುವುದು

ಸಮಾಧಿ ವಯಾಸ್: ಬೋರ್ಡ್ ಒಳಗೆ ಹುದುಗಿರುವ ರಂಧ್ರಗಳು, ಹೊರಗಿನಿಂದ ಗೋಚರಿಸುವುದಿಲ್ಲ.

ಬ್ಲೈಂಡ್ ವಯಾಸ್: ಹೊರಗಿನಿಂದ ಗೋಚರಿಸುವ ಆದರೆ ಪಾರದರ್ಶಕವಲ್ಲದ ರಂಧ್ರಗಳು.

ಹಂತ ಎಣಿಕೆ: ಬೋರ್ಡ್ನ ಒಂದು ತುದಿಯಿಂದ ನೋಡಿದಾಗ ವಿವಿಧ ರೀತಿಯ ಕುರುಡು ವಯಾಸ್ಗಳ ಸಂಖ್ಯೆಯನ್ನು ಹಂತ ಎಣಿಕೆ ಎಂದು ವ್ಯಾಖ್ಯಾನಿಸಬಹುದು.

ಲ್ಯಾಮಿನೇಶನ್ ಎಣಿಕೆ: ಹಲವಾರು ಕೋರ್ಗಳು ಅಥವಾ ಡೈಎಲೆಕ್ಟ್ರಿಕ್ ಲೇಯರ್ಗಳ ಮೂಲಕ ಎಷ್ಟು ಬಾರಿ ಕುರುಡು/ಹೂಳಲಾಗುತ್ತದೆ.

PCB ಅನ್ನು Panasonic M6 ತಾಮ್ರದ ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ ಬಳಸಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ

PCB ಅನ್ನು Panasonic M6 ತಾಮ್ರದ ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ ಬಳಸಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ನಾವು ಈ ಕ್ಷೇತ್ರದಲ್ಲಿ ವ್ಯಾಪಕವಾದ ಅನುಭವವನ್ನು ಹೊಂದಿದ್ದೇವೆ ಮತ್ತು ಈ ಕೆಳಗಿನ ಕ್ಷೇತ್ರಗಳ ಮೇಲೆ ಕೇಂದ್ರೀಕರಿಸುವ ಮೂಲಕ ಪ್ಯಾನಾಸೋನಿಕ್ M6 ಸಾಮಗ್ರಿಗಳ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಹೇಗೆ ಬಳಸಿಕೊಳ್ಳಬೇಕೆಂದು ತಿಳಿದಿದೆ:

1. ವಸ್ತು ಆಯ್ಕೆ ಮತ್ತು ತಪಾಸಣೆ

ಕಟ್ಟುನಿಟ್ಟಾದ ಪೂರೈಕೆದಾರರ ಆಯ್ಕೆ: ಸ್ಥಿರ ಮತ್ತು ಪ್ರಮಾಣಿತ-ಕಂಪ್ಲೈಂಟ್ ವಸ್ತುಗಳನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಪ್ರತಿಷ್ಠಿತ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹ Panasonic M6 ತಾಮ್ರದ ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ ಪೂರೈಕೆದಾರರನ್ನು ಆಯ್ಕೆಮಾಡಿ. ಪೂರೈಕೆದಾರರ ಅರ್ಹತೆಗಳು, ಉತ್ಪಾದನಾ ಸಾಮರ್ಥ್ಯ ಮತ್ತು ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣ ವ್ಯವಸ್ಥೆಗಳನ್ನು ಮೌಲ್ಯಮಾಪನ ಮಾಡುವ ಮೂಲಕ ಇದನ್ನು ಮಾಡಬಹುದು. ನಮ್ಮ ವರ್ಷಗಳ ಅನುಭವವು ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಪೂರೈಕೆದಾರರೊಂದಿಗೆ ದೀರ್ಘಕಾಲೀನ, ಸ್ಥಿರ ಪಾಲುದಾರಿಕೆಯನ್ನು ಸ್ಥಾಪಿಸಲು ನಮಗೆ ಅನುವು ಮಾಡಿಕೊಟ್ಟಿದೆ, ಮೂಲದಿಂದ ವಸ್ತು ಗುಣಮಟ್ಟವನ್ನು ಖಾತ್ರಿಪಡಿಸುತ್ತದೆ.

ವಸ್ತು ತಪಾಸಣೆ: ತಾಮ್ರ-ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ ವಸ್ತುಗಳನ್ನು ಸ್ವೀಕರಿಸಿದ ನಂತರ, ಹಾನಿ ಅಥವಾ ಕಲೆಗಳಂತಹ ದೋಷಗಳನ್ನು ಪರೀಕ್ಷಿಸಲು ಮತ್ತು ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಲು ದಪ್ಪ ಮತ್ತು ಆಯಾಮಗಳಂತಹ ನಿಯತಾಂಕಗಳನ್ನು ಅಳೆಯಲು ಕಠಿಣ ತಪಾಸಣೆಗಳನ್ನು ನಡೆಸಿ. ವಸ್ತುವಿನ ವಿದ್ಯುತ್ ಗುಣಲಕ್ಷಣಗಳು, ಉಷ್ಣ ವಾಹಕತೆ ಮತ್ತು ಇತರ ಕಾರ್ಯಕ್ಷಮತೆ ಸೂಚಕಗಳು ವಿನ್ಯಾಸದ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸುತ್ತವೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ವಿಶೇಷ ಪರೀಕ್ಷಾ ಸಾಧನಗಳನ್ನು ಸಹ ಬಳಸಬಹುದು. ನಮ್ಮ ವೃತ್ತಿಪರ ಪರೀಕ್ಷಾ ತಂಡವು ಯಾವುದೇ ವಿವರವನ್ನು ಕಡೆಗಣಿಸುವುದಿಲ್ಲ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸುಧಾರಿತ ಉಪಕರಣಗಳು ಮತ್ತು ಕಟ್ಟುನಿಟ್ಟಾದ ಪ್ರಕ್ರಿಯೆಗಳನ್ನು ಬಳಸುತ್ತದೆ.

2. ವಿನ್ಯಾಸ ಆಪ್ಟಿಮೈಸೇಶನ್

ಸರ್ಕ್ಯೂಟ್ ಲೇಔಟ್ ವಿನ್ಯಾಸ: ಪ್ಯಾನಾಸೋನಿಕ್ M6 ತಾಮ್ರ-ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಆಧರಿಸಿ, ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ವಿನ್ಯಾಸವನ್ನು ಸೂಕ್ತವಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಿ. ಹೆಚ್ಚಿನ ಆವರ್ತನ ಸರ್ಕ್ಯೂಟ್ಗಳಿಗಾಗಿ, ಸಿಗ್ನಲ್ ಪ್ರತಿಫಲನ ಮತ್ತು ಹಸ್ತಕ್ಷೇಪವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಿಗ್ನಲ್ ಪಥಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಿ. ಹೈ-ಪವರ್ ಸರ್ಕ್ಯೂಟ್ಗಳಿಗಾಗಿ, ತಾಮ್ರ-ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ನ ಉಷ್ಣ ವಾಹಕತೆಯನ್ನು ಗರಿಷ್ಠಗೊಳಿಸಲು ಶಾಖದ ಪ್ರಸರಣ ಸಮಸ್ಯೆಗಳನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಪರಿಗಣಿಸಿ, ತಾಪನ ಅಂಶಗಳು ಮತ್ತು ಶಾಖದ ಪ್ರಸರಣ ಚಾನಲ್ಗಳನ್ನು ಸರಿಯಾಗಿ ಜೋಡಿಸಿ. ನಮ್ಮ ವಿನ್ಯಾಸ ತಂಡವು ಪ್ಯಾನಾಸೋನಿಕ್ M6 ಲ್ಯಾಮಿನೇಟ್ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಅರ್ಥಮಾಡಿಕೊಳ್ಳುತ್ತದೆ ಮತ್ತು ವಿವಿಧ ಸರ್ಕ್ಯೂಟ್ ಅಗತ್ಯಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ವಿನ್ಯಾಸಗಳನ್ನು ನಿಖರವಾಗಿ ಲೇಔಟ್ ಮಾಡಬಹುದು.

ಸ್ಟ್ಯಾಕ್-ಅಪ್ ವಿನ್ಯಾಸ: ಸರ್ಕ್ಯೂಟ್ನ ಸಂಕೀರ್ಣತೆ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯ ಅಗತ್ಯತೆಗಳ ಆಧಾರದ ಮೇಲೆ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಸ್ಟಾಕ್-ಅಪ್ ರಚನೆಯನ್ನು ಆಪ್ಟಿಮೈಜ್ ಮಾಡಿ. ಸಿಗ್ನಲ್ ಸಮಗ್ರತೆ ಮತ್ತು ವಿದ್ಯುತ್ ಕಾರ್ಯಕ್ಷಮತೆಯ ಸ್ಥಿರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸೂಕ್ತವಾದ ಸಂಖ್ಯೆಯ ಪದರಗಳು, ಇಂಟರ್ಲೇಯರ್ ಅಂತರ ಮತ್ತು ನಿರೋಧನ ಸಾಮಗ್ರಿಗಳನ್ನು ಆಯ್ಕೆಮಾಡಿ. ಅಲ್ಲದೆ, ಸ್ಥಳೀಯ ಅಧಿಕ ತಾಪವನ್ನು ತಪ್ಪಿಸಲು ಪದರಗಳ ನಡುವಿನ ಶಾಖ ವರ್ಗಾವಣೆ ಮತ್ತು ಪ್ರಸರಣ ಪರಿಣಾಮಗಳನ್ನು ಪರಿಗಣಿಸಿ. ವ್ಯಾಪಕ ಅಭ್ಯಾಸ ಮತ್ತು ನಿರಂತರ ಆಪ್ಟಿಮೈಸೇಶನ್ ಮೂಲಕ, ನಾವು ವೈಜ್ಞಾನಿಕ ಮತ್ತು ಸಮಂಜಸವಾದ ಸ್ಟಾಕ್-ಅಪ್ ವಿನ್ಯಾಸ ಪರಿಹಾರವನ್ನು ಅಭಿವೃದ್ಧಿಪಡಿಸಿದ್ದೇವೆ.

3. ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆ ನಿಯಂತ್ರಣ

ಎಚ್ಚಣೆ ಪ್ರಕ್ರಿಯೆ: ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಕುರುಹುಗಳ ನಿಖರತೆ ಮತ್ತು ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಎಚ್ಚಣೆ ನಿಯತಾಂಕಗಳನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸಿ. ಹೆಚ್ಚು ಎಚ್ಚಣೆ ಅಥವಾ ಕಡಿಮೆ ಕೆತ್ತನೆಯನ್ನು ತಪ್ಪಿಸಲು ಸೂಕ್ತವಾದ ಎಚ್ಚಣೆಗಳು ಮತ್ತು ಎಚ್ಚಣೆ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಆಯ್ಕೆಮಾಡಿ. ಹೆಚ್ಚುವರಿಯಾಗಿ, ತಾಮ್ರ-ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ನ ಮಾಲಿನ್ಯವನ್ನು ತಡೆಗಟ್ಟಲು ಎಚ್ಚಣೆ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪರಿಸರ ಸಂರಕ್ಷಣೆಯ ಬಗ್ಗೆ ಗಮನವಿರಲಿ. ನಾವು ಎಚ್ಚಣೆ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಶ್ರೀಮಂತ ಅನುಭವವನ್ನು ಹೊಂದಿದ್ದೇವೆ ಮತ್ತು ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಿಖರವಾಗಿ ನಿಯಂತ್ರಿಸಬಹುದು.

ಕೊರೆಯುವ ಪ್ರಕ್ರಿಯೆ: ರಂಧ್ರದ ಗಾತ್ರ ಮತ್ತು ಸ್ಥಾನಿಕ ನಿಖರತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಹೆಚ್ಚಿನ-ನಿಖರವಾದ ಡ್ರಿಲ್ಲಿಂಗ್ ಉಪಕರಣಗಳನ್ನು ಮತ್ತು ನಿಯಂತ್ರಣ ಕೊರೆಯುವ ನಿಯತಾಂಕಗಳನ್ನು ಬಳಸಿ. ತಾಮ್ರದ ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ಗೆ ಹಾನಿಯಾಗದಂತೆ ಎಚ್ಚರಿಕೆ ವಹಿಸಬೇಕು, ಅದು ಅದರ ಕಾರ್ಯಕ್ಷಮತೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರಬಹುದು. ನಮ್ಮ ಸುಧಾರಿತ ಡ್ರಿಲ್ಲಿಂಗ್ ಉಪಕರಣಗಳು ಮತ್ತು ನುರಿತ ನಿರ್ವಾಹಕರು ಕೊರೆಯುವ ಪ್ರಕ್ರಿಯೆಯ ನಿಖರತೆಯನ್ನು ಖಚಿತಪಡಿಸುತ್ತಾರೆ.

ಲ್ಯಾಮಿನೇಶನ್ ಪ್ರಕ್ರಿಯೆ: ಇಂಟರ್ಲೇಯರ್ ಅಂಟಿಕೊಳ್ಳುವಿಕೆ ಮತ್ತು ವಿದ್ಯುತ್ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಲ್ಯಾಮಿನೇಶನ್ ನಿಯತಾಂಕಗಳನ್ನು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ನಿಯಂತ್ರಿಸಿ. ತಾಮ್ರ-ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ ಮತ್ತು ಇತರ ನಿರೋಧಕ ವಸ್ತುಗಳ ನಡುವೆ ಉತ್ತಮ ಬಂಧವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸೂಕ್ತವಾದ ಲ್ಯಾಮಿನೇಶನ್ ತಾಪಮಾನ, ಒತ್ತಡ ಮತ್ತು ಸಮಯವನ್ನು ಆರಿಸಿ. ಅಲ್ಲದೆ, ಗುಳ್ಳೆಗಳು ಮತ್ತು ಡಿಲಾಮಿನೇಷನ್ ಅನ್ನು ತಪ್ಪಿಸಲು ಲ್ಯಾಮಿನೇಶನ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ನಿಷ್ಕಾಸ ಸಮಸ್ಯೆಗಳಿಗೆ ಗಮನ ಕೊಡಿ. ಲ್ಯಾಮಿನೇಶನ್ ಪ್ರಕ್ರಿಯೆಯ ನಮ್ಮ ಕಟ್ಟುನಿಟ್ಟಾದ ನಿಯಂತ್ರಣವು ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಸ್ಥಿರ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ.

4. ಗುಣಮಟ್ಟ ಪರೀಕ್ಷೆ ಮತ್ತು ಡೀಬಗ್ ಮಾಡುವಿಕೆ

ವಿದ್ಯುತ್ ಕಾರ್ಯಕ್ಷಮತೆ ಪರೀಕ್ಷೆ: ಪ್ರತಿರೋಧ, ಕೆಪಾಸಿಟನ್ಸ್, ಇಂಡಕ್ಟನ್ಸ್, ಇನ್ಸುಲೇಶನ್ ರೆಸಿಸ್ಟೆನ್ಸ್ ಮತ್ತು ಸಿಗ್ನಲ್ ಟ್ರಾನ್ಸ್ಮಿಷನ್ ಸ್ಪೀಡ್ ಸೇರಿದಂತೆ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ವಿದ್ಯುತ್ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಪರೀಕ್ಷಿಸಲು ವಿಶೇಷ ಪರೀಕ್ಷಾ ಸಾಧನಗಳನ್ನು ಬಳಸಿ. ವಿದ್ಯುತ್ ಕಾರ್ಯಕ್ಷಮತೆಯು ವಿನ್ಯಾಸದ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸುತ್ತದೆ ಮತ್ತು ಪ್ಯಾನಾಸೋನಿಕ್ M6 ತಾಮ್ರ-ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ನ ಕಡಿಮೆ ಡೈಎಲೆಕ್ಟ್ರಿಕ್ ಸ್ಥಿರ ಮತ್ತು ಕಡಿಮೆ ಡೈಎಲೆಕ್ಟ್ರಿಕ್ ನಷ್ಟ ಸ್ಪರ್ಶ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಬಳಸಿಕೊಳ್ಳಲಾಗಿದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಿ. ನಮ್ಮ ಸುಧಾರಿತ ಮತ್ತು ಸಮಗ್ರ ಪರೀಕ್ಷಾ ಸಾಧನಗಳು ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ವಿದ್ಯುತ್ ಕಾರ್ಯಕ್ಷಮತೆಯ ಎಲ್ಲಾ ಅಂಶಗಳನ್ನು ಪರೀಕ್ಷಿಸಬಹುದು.

ಥರ್ಮಲ್ ಪರ್ಫಾರ್ಮೆನ್ಸ್ ಟೆಸ್ಟಿಂಗ್: ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಕೆಲಸದ ತಾಪಮಾನವನ್ನು ಮೇಲ್ವಿಚಾರಣೆ ಮಾಡಲು ಮತ್ತು ಶಾಖದ ಹರಡುವಿಕೆಯ ಪರಿಣಾಮಕಾರಿತ್ವವನ್ನು ಪರೀಕ್ಷಿಸಲು ಥರ್ಮಲ್ ಇಮೇಜಿಂಗ್ ಸಾಧನಗಳನ್ನು ಬಳಸಿ. ವಿವಿಧ ತಾಪಮಾನದ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಕಾರ್ಯಕ್ಷಮತೆಯ ಸ್ಥಿರತೆಯನ್ನು ನಿರ್ಣಯಿಸಲು ಉಷ್ಣ ಆಘಾತ ಪರೀಕ್ಷೆಗಳನ್ನು ಮಾಡಿ. ನಮ್ಮ ಕಟ್ಟುನಿಟ್ಟಾದ ಉಷ್ಣ ಕಾರ್ಯಕ್ಷಮತೆ ಪರೀಕ್ಷೆಯು ವಿವಿಧ ಕೆಲಸದ ಪರಿಸರದಲ್ಲಿ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಸ್ಥಿರತೆಯನ್ನು ಖಾತ್ರಿಗೊಳಿಸುತ್ತದೆ.

ಡೀಬಗ್ ಮಾಡುವಿಕೆ ಮತ್ತು ಆಪ್ಟಿಮೈಸೇಶನ್: ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ತಯಾರಿಕೆಯನ್ನು ಪೂರ್ಣಗೊಳಿಸಿದ ನಂತರ, ಡೀಬಗ್ ಮಾಡುವಿಕೆ ಮತ್ತು ಆಪ್ಟಿಮೈಸೇಶನ್ ಅನ್ನು ನಿರ್ವಹಿಸಿ. ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ಸ್ಥಿರತೆಯನ್ನು ಸುಧಾರಿಸಲು ಪರೀಕ್ಷಾ ಫಲಿತಾಂಶಗಳ ಆಧಾರದ ಮೇಲೆ ಸರ್ಕ್ಯೂಟ್ ನಿಯತಾಂಕಗಳನ್ನು ಹೊಂದಿಸಿ. ಹೆಚ್ಚುವರಿಯಾಗಿ, Panasonic M6 ತಾಮ್ರದ ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ನ ಅನುಕೂಲಗಳನ್ನು ಉತ್ತಮವಾಗಿ ಬಳಸಿಕೊಳ್ಳಲು ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಗಳು ಮತ್ತು ವಿನ್ಯಾಸ ಪರಿಹಾರಗಳನ್ನು ನಿರಂತರವಾಗಿ ಸುಧಾರಿಸಲು ಕಲಿತ ಅನುಭವಗಳು ಮತ್ತು ಪಾಠಗಳನ್ನು ನಿರಂತರವಾಗಿ ಸಾರಾಂಶಗೊಳಿಸಿ. ಉತ್ಪನ್ನದ ಗುಣಮಟ್ಟವನ್ನು ನಿರಂತರವಾಗಿ ಸುಧಾರಿಸಲು ನಮ್ಮ ಡೀಬಗ್ ಮಾಡುವಿಕೆ ಮತ್ತು ಆಪ್ಟಿಮೈಸೇಶನ್ ತಂಡವು ತ್ವರಿತವಾಗಿ ಮತ್ತು ನಿಖರವಾಗಿ ಡೀಬಗ್ ಮಾಡುವಿಕೆಯನ್ನು ಕೈಗೊಳ್ಳಬಹುದು.

ಸಾರಾಂಶದಲ್ಲಿ, ನಮ್ಮ ವ್ಯಾಪಕವಾದ ಉತ್ಪಾದನಾ ಅನುಭವ ಮತ್ತು ಪ್ಯಾನಾಸೋನಿಕ್ M6 ತಾಮ್ರ-ಹೊದಿಕೆಯ ಲ್ಯಾಮಿನೇಟ್ ವಸ್ತುಗಳ ಆಳವಾದ ತಿಳುವಳಿಕೆಯೊಂದಿಗೆ, ನಮ್ಮ ಗ್ರಾಹಕರಿಗೆ ಉತ್ತಮ ಗುಣಮಟ್ಟದ PCB ಉತ್ಪನ್ನಗಳನ್ನು ಒದಗಿಸುವಲ್ಲಿ ನಾವು ವಿಶ್ವಾಸ ಹೊಂದಿದ್ದೇವೆ.