Kā skaidri noteikt PCBA neredzamos defektus?

Rentgenstaru pārbaudes standarti

1. BGA lodēšanas savienojumiem nav nobīdes:

Sprieduma kritēriji: pieņemami, ja nobīde ir mazāka par pusi no lodēšanas paliktņa apkārtmēra; Ja nobīde ir lielāka vai vienāda ar pusi no lodēšanas paliktņa apkārtmēra, tā tiek noraidīta.

2. BGA lodēšanas savienojumiem nav īssavienojuma:

Spriešanas kritēriji: Ja starp lodēšanas šuvēm nav skārda savienojuma, tas ir pieņemams; Ja starp lodēšanas savienojumiem ir lodēšanas savienojums, tas ir jānoraida.

3. BGA lodēšanas savienojumi bez tukšumiem:

Sprieduma kritēriji: pieļaujama tukšuma zona, kas mazāka par 20% no lodēšanas savienojuma kopējās platības; Ja tukšuma laukums ir lielāks vai vienāds ar 20% no lodēšanas savienojuma kopējās platības, tas tiek noraidīts.

4. BGA lodēšanas šuvēs netrūkst alvas:

Sprieduma kritēriji: Pieņemams, ja visām skārda bumbiņām ir pilni, vienādi un konsekventi izmēri; Ja skārda bumbiņas izmērs ir ievērojami mazāks, salīdzinot ar citām skārda bumbiņām ap to, tā ir jānoraida.

5. Dažu izstrādājumu QFP/QFN klases mikroshēmu zemējuma spilventiņa E-PAD pārbaudes standarts ir tāds, ka skārda laukumam jābūt lielākam par 60% no kopējās platības (četri režģi, kas sapludināti kopā, norāda uz labu lodēšanu), un paraugu ņemšanas attiecība. ir 20%.

1. Testa mērķis: PCBA plates ar BGA/LGA un zemējuma paliktņa komponentiem;

2. Pārbaudes biežums:

① Pēc pārveidošanas tehniskais personāls apstiprina, vai pirmajai lodēšanas pastas plāksnei un BGA virsmas stiprinājumam ir kādi novirzes defekti, un pēc tam, pārliecinoties, ka nav problēmu, turpina iziet cauri kamerai;

② Tehniskais personāls apstiprina, vai ir kādas problēmas ar pirmās lodēšanas pastas plāksnes BGA lodēšanu pēc iziešanas caur kameru, un pēc tam nodod to ražošanā, ja problēmu nav;

③ Parastās ražošanas laikā izraudzītais personāls ir atbildīgs par testēšanu, un, ja pasūtījumi ir ≤ 100 gab, 100% ir pilnībā jāpārbauda; 101–1000 gab. paraugu ņemšanai par 30%, pasūtījumiem, kas lielāki par 1001 gab., paraugu ņemšanai par 20%;

④ Parastā ražošanas procesa laikā IPQC veic paraugu ņemšanas testus 2 lieliem gabaliem stundā;

⑤ Produktiem jābūt 100% pilnībā pārbaudītiem, un fotoattēliem jābūt 100% saglabātiem.

3. Ja ir kādi defekti, fotogrāfijas ir jāsaglabā, un testējamā produkta MK modelis, svītrkoda sērijas numurs un testa rezultāti jāieraksta rentgena testa ieraksta veidlapā. Pievienojiet QFP un QFN zemējuma paliktņu lodēšanas attēlus un saglabājiet 100% fotoattēlu.

4. Ja pārbaudes laikā ir kādi defekti, par tiem nekavējoties jāziņo priekšniekam un procesa inženierim apstiprināšanai.

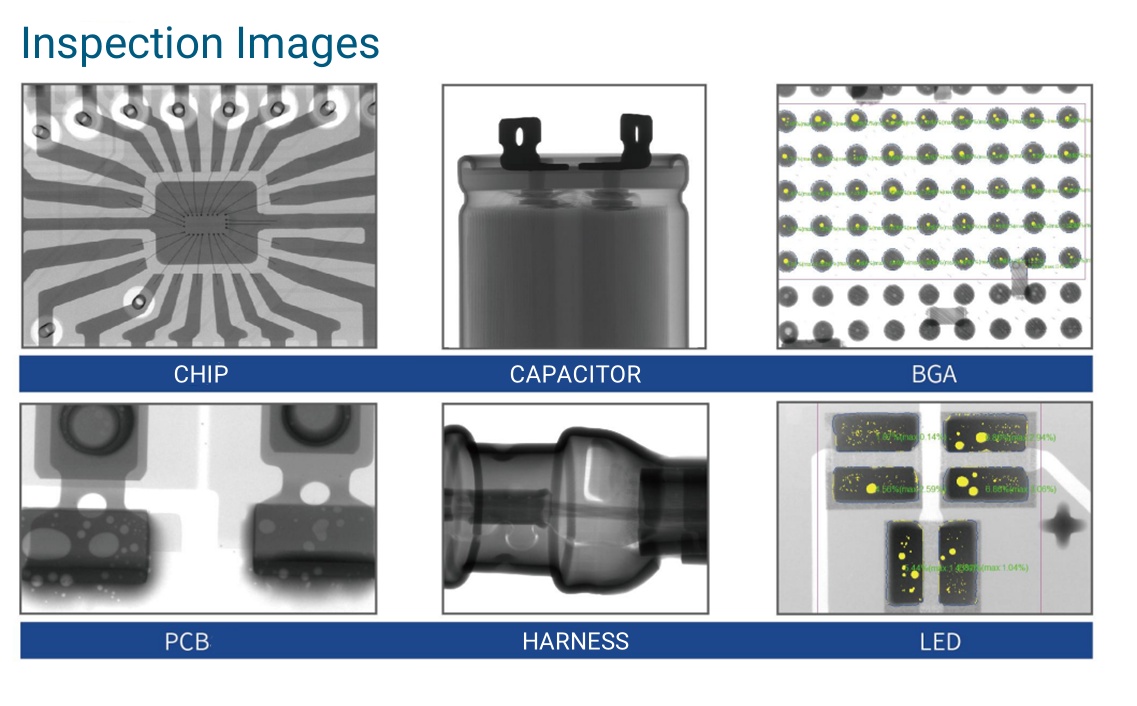

Rūpnieciskās rentgena inteliģentās pārbaudes eksperts

Rentgena iekārtu sistēma galvenokārt sastāv no septiņām daļām: mikrofokusa rentgena avota, attēlveidošanas bloka, datora attēlu apstrādes sistēmas, mehāniskās sistēmas, elektriskās vadības sistēmas, drošības aizsardzības sistēmas un brīdinājuma sistēmas. Tajā ir integrēta nesagraujošā pārbaude, datoru programmatūras tehnoloģija, attēlu iegūšanas un apstrādes tehnoloģija un mehāniskās pārraides tehnoloģija, kas aptver četras galvenās optiskās, mehāniskās, elektriskās un digitālās attēlu apstrādes tehnikas jomas. Izmantojot dažādu materiālu rentgenstaru absorbcijas atšķirības, tiek attēlota objekta iekšējā struktūra un tiek veikta iekšējo defektu noteikšana. Produkta noteikšanas attēlu var novērot reāllaikā, lai noteiktu, vai izstrādājumā ir defekti, defektu veidi un nozares standarta līmeņi. Tajā pašā laikā attēlu glabāšanai un apstrādei tiek izmantota datora attēlu apstrādes sistēma, lai uzlabotu attēla skaidrību un nodrošinātu novērtējuma precizitāti. Tas var automātiski izmērīt burbuļus uz iepakotiem elektroniskajiem komponentiem, piemēram, BGA un QFN, un atbalsta ģeometriskus mērījumus, piemēram, attālumu, leņķi, diametru un daudzstūri. Tas var viegli sasniegt vairāku punktu pozicionēšanas noteikšanu, ļaujot produktiem izvest no rūpnīcas bez defektiem.