Hoe kunnen de onzichtbare defecten van PCBA duidelijk worden geïdentificeerd?

Röntgeninspectienormen

1. BGA-soldeerverbindingen hebben geen offset:

Beoordelingscriteria: acceptabel als de offset minder dan de helft van de omtrek van het soldeervlak bedraagt; Wanneer de offset groter is dan of gelijk is aan de helft van de omtrek van het soldeervlak, wordt deze afgewezen.

2. BGA-soldeerverbindingen hebben geen kortsluiting:

Beoordelingscriteria: Indien er geen tinverbinding tussen de soldeerverbindingen aanwezig is, is dit acceptabel; Wanneer er een soldeerverbinding tussen soldeerverbindingen bestaat, moet deze worden afgewezen.

3. BGA-soldeerverbindingen zonder holtes:

Beoordelingscriteria: Een leeg oppervlak van minder dan 20% van het totale oppervlak van de soldeerverbinding is acceptabel; Als het lege gebied groter is dan of gelijk is aan 20% van het totale oppervlak van de soldeerverbinding, wordt het afgekeurd.

4. Geen tekort aan tin in BGA-soldeerverbindingen:

Beoordelingscriteria: Acceptabel als alle tinnen balletjes volledige, uniforme en consistente afmetingen vertonen; Als de grootte van de tinnen bal aanzienlijk kleiner is in vergelijking met andere tinnen ballen eromheen, moet deze worden afgewezen.

5. De inspectienorm voor het aardingspad E-PAD van chips uit de QFP/QFN-klasse voor sommige producten is dat het tinoppervlak groter moet zijn dan 60% van het totale oppervlak (vier aan elkaar gesmolten roosters duiden op een goede soldeerwerking) en de bemonsteringsverhouding bedraagt 20%.

1. Testdoel: PCBA-kaarten met BGA/LGA- en aardingspadcomponenten;

2. Testfrequentie:

① Na de transformatie bevestigt het technische personeel of de eerste soldeerpastaplaat en de BGA-oppervlaktemontage afwijkingen vertonen, en gaat vervolgens verder met het passeren van de kamer nadat is bevestigd dat er geen problemen zijn;

② Het technische personeel bevestigt of er problemen zijn met het BGA-solderen van de eerste soldeerpastaplaat nadat deze door de kamer is gegaan, en zet deze vervolgens in productie als er geen problemen zijn;

③ Tijdens de normale productie is het aangewezen personeel verantwoordelijk voor het testen, en bij bestellingen van ≤ 100 stuks moet 100% volledig worden getest; 101-1000 stuks te bemonsteren voor 30%, bestellingen groter dan 1001 stuks te bemonsteren voor 20%;

④ Tijdens het normale productieproces voert IPQC bemonsteringsproeven uit op 2 grote stukken per uur;

⑤ De producten moeten 100% volledig getest zijn en de foto's moeten 100% opgeslagen zijn.

3. Als er gebreken zijn, moeten foto's worden opgeslagen en moeten het stuklijstmodel, het serienummer van de streepjescode en de testresultaten van het geteste product worden vastgelegd in het röntgentestregistratieformulier. Voeg soldeerfoto's van QFP- en QFN-aardingspads toe en bewaar 100% van de foto's.

4. Als er tijdens het testen gebreken optreden, moeten deze onmiddellijk ter bevestiging aan de leidinggevende en de procesingenieur worden gemeld.

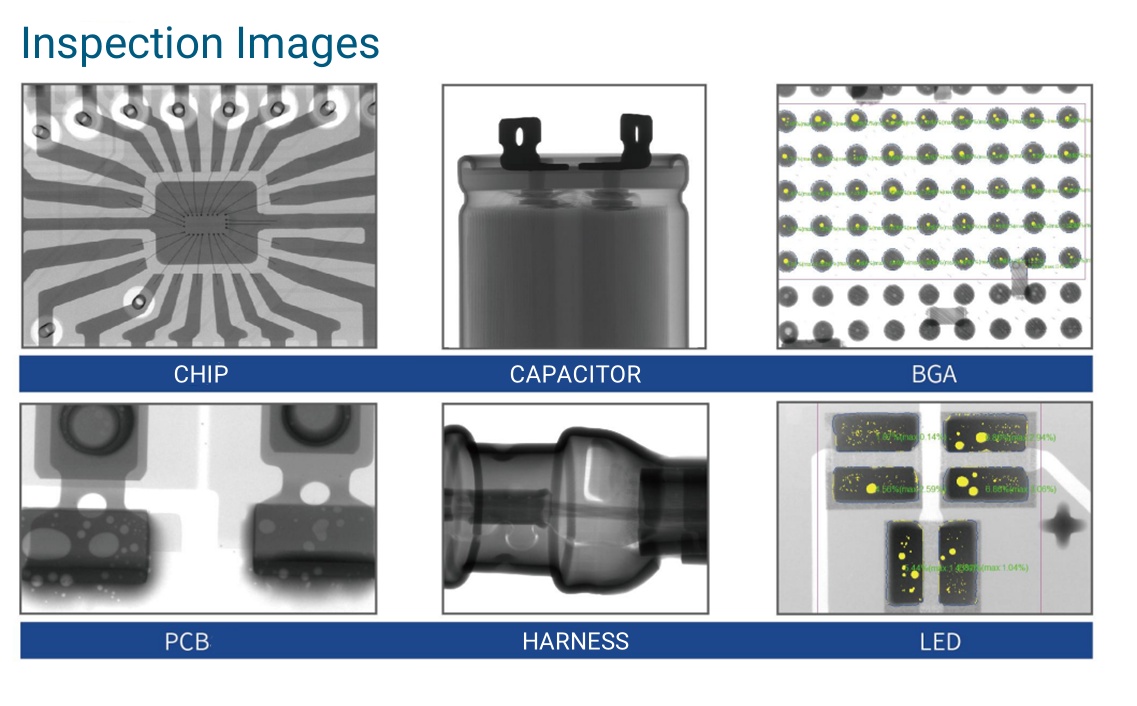

Expert op het gebied van industriële röntgeninspectie

Het systeem van röntgenapparatuur bestaat hoofdzakelijk uit zeven delen: microfocus röntgenbron, beeldeenheid, computerbeeldverwerkingssysteem, mechanisch systeem, elektrisch regelsysteem, veiligheidsbeschermingssysteem en waarschuwingssysteem. Het integreert niet-destructief testen, computersoftwaretechnologie, beeldacquisitie- en -verwerkingstechnologie en mechanische transmissietechnologie, en bestrijkt vier belangrijke technische gebieden van optische, mechanische, elektrische en digitale beeldverwerking. Door de absorptieverschillen van röntgenstralen door verschillende materialen wordt de interne structuur van het object in beeld gebracht en wordt interne defectdetectie uitgevoerd. Het detectiebeeld van het product kan in realtime worden bekeken om te bepalen of er defecten, defecttypes en industriestandaardniveaus in het product aanwezig zijn. Tegelijkertijd wordt het computerbeeldverwerkingssysteem gebruikt om afbeeldingen op te slaan en te verwerken om de beeldhelderheid te verbeteren en de nauwkeurigheid van de evaluatie te garanderen. Het kan automatisch bellen meten op verpakte elektronische componenten zoals BGA en QFN, en ondersteunt geometrische metingen zoals afstand, hoek, diameter en veelhoek. Het kan eenvoudig positioneringsdetectie op meerdere punten realiseren, waardoor producten de fabriek zonder defecten kunnen verlaten.