Como identificar claramente os defeitos invisíveis do PCBA?

Padrões de inspeção por RAIO X

1. As juntas de solda BGA não têm deslocamento:

Critérios de julgamento: aceitável quando o deslocamento for inferior a metade da circunferência da almofada de solda; Quando o deslocamento for maior ou igual à metade da circunferência da almofada de solda, ela deverá ser rejeitada.

2. As juntas de solda BGA não apresentam curto-circuito:

Critérios de julgamento: Se não houver conexão de estanho entre as juntas de solda, é aceitável; Quando houver conexão de solda entre juntas de solda, ela deverá ser rejeitada.

3. Juntas de solda BGA sem vazios:

Critérios de julgamento: Uma área vazia inferior a 20% da área total da junta de solda é aceitável; Se a área vazia for maior ou igual a 20% da área total da junta soldada, ela deverá ser rejeitada.

4. Não há falta de estanho nas juntas de solda BGA:

Critérios de julgamento: Aceitável quando todas as bolas de estanho apresentam tamanhos completos, uniformes e consistentes; Se o tamanho da bola de estanho for significativamente menor em comparação com outras bolas de estanho ao seu redor, ela deverá ser rejeitada.

5. O padrão de inspeção para a base de aterramento E-PAD de chips da classe QFP/QFN para alguns produtos é que a área de estanho deve ser superior a 60% da área total (quatro grades fundidas indicam boa soldagem) e a taxa de amostragem é 20%.

1. Objetivo do teste: placas PCBA com BGA/LGA e componentes de aterramento;

2. Frequência de teste:

① Após a transformação, o pessoal técnico confirma se a primeira placa de pasta de solda e a montagem em superfície BGA apresentam algum defeito de desvio e, em seguida, prossegue com a passagem pela câmara após confirmar que não há problemas;

② O pessoal técnico confirma se há algum problema com a soldagem BGA da primeira placa de pasta de solda após passar pela câmara e, em seguida, coloca-a em produção se não houver problemas;

③ Durante a produção normal, o pessoal designado é responsável pelos testes e, se pedidos de ≤ 100 unidades, 100% serão totalmente testados; 101-1000 unidades a serem amostradas em 30%, pedidos superiores a 1001 unidades a serem amostradas em 20%;

④ Durante o processo normal de produção, o IPQC realiza testes de amostragem em 2 peças grandes por hora;

⑤ Os produtos devem ser 100% totalmente testados e as fotos devem ser 100% salvas.

3. Se houver algum defeito, as fotos deverão ser salvas, e o modelo da BOM, o número de série do código de barras e os resultados do teste do produto testado deverão ser registrados no Formulário de Registro de Teste de Raios-X. Adicione fotos de soldagem das placas de aterramento QFP e QFN e salve 100% das fotos.

4. Se houver algum defeito durante o teste, ele deverá ser imediatamente comunicado ao superior e ao engenheiro de processo para confirmação.

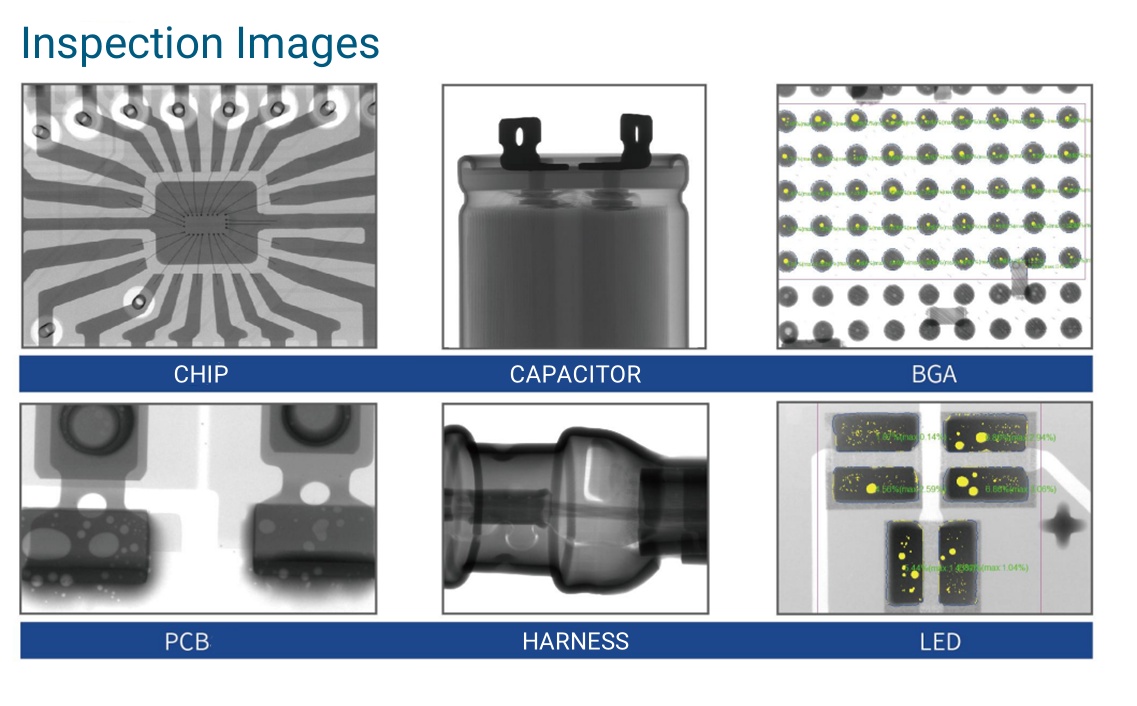

Especialista em inspeção inteligente de raios X industriais

O sistema de equipamento de RAIO X consiste principalmente em sete partes: fonte de raios X de micro foco, unidade de imagem, sistema de processamento de imagem de computador, sistema mecânico, sistema de controle elétrico, sistema de proteção de segurança e sistema de alerta. Integra testes não destrutivos, tecnologia de software de computador, tecnologia de aquisição e processamento de imagens e tecnologia de transmissão mecânica, cobrindo quatro campos técnicos principais de processamento de imagens ópticas, mecânicas, elétricas e digitais. Através das diferenças de absorção dos raios X por diferentes materiais, a estrutura interna do objeto é visualizada e a detecção de defeitos internos é realizada. A imagem de detecção do produto pode ser observada em tempo real para determinar se existem defeitos, tipos de defeitos e níveis de padrão da indústria dentro do produto. Ao mesmo tempo, o sistema de processamento de imagem do computador é usado para armazenar e processar imagens para melhorar a clareza da imagem e garantir a precisão da avaliação. Ele pode medir bolhas automaticamente em componentes eletrônicos embalados, como BGA e QFN, e suporta medições geométricas como distância, ângulo, diâmetro e polígono. Ele pode facilmente alcançar detecção de posicionamento multiponto, permitindo que os produtos saiam da fábrica com zero defeitos.