Как четко определить невидимые дефекты печатной платы?

Стандарты рентгеновского контроля

1. Паяные соединения BGA не имеют смещения:

Критерии оценки: приемлемо, если смещение составляет менее половины окружности паяльной площадки; Если смещение превышает или равно половине окружности площадки припоя, оно должно быть отклонено.

2. Паяные соединения BGA не имеют короткого замыкания:

Критерии оценки: Если между паяными соединениями нет оловянного соединения, это приемлемо; При наличии паяного соединения между паяными соединениями его следует отвергнуть.

3. Паяные соединения BGA без пустот:

Критерии оценки: допустима площадь пустот менее 20% от общей площади паяного соединения; Если площадь пустот превышает или равна 20% общей площади паяного соединения, оно должно быть забраковано.

4. Отсутствие недостатка олова в паяных соединениях BGA:

Критерии оценки: Принимается, если все оловянные шарики имеют полный, одинаковый и одинаковый размер; Если размер оловянного шарика значительно меньше других оловянных шариков вокруг него, его следует отбраковать.

5. Стандарт проверки заземляющей площадки E-PAD чипов класса QFP/QFN для некоторых продуктов заключается в том, что площадь олова должна составлять более 60% от общей площади (четыре сплавленные вместе сетки указывают на хорошую пайку), а коэффициент выборки составляет 20%.

1. Цель испытания: платы PCBA с компонентами BGA/LGA и заземляющими площадками;

2. Частота испытаний:

① После преобразования технический персонал проверяет, имеют ли первая плата паяльной пасты и поверхностное крепление BGA какие-либо дефекты отклонения, а затем приступает к прохождению через камеру после подтверждения отсутствия проблем;

② Технический персонал проверяет, есть ли какие-либо проблемы с пайкой BGA первой платы паяльной пасты после прохождения через камеру, а затем запускает ее в производство, если проблем нет;

③ Во время нормального производства за тестирование отвечает назначенный персонал, а при заказе ≤ 100 шт. 100% должны быть полностью протестированы; 101-1000 шт должны быть отобраны для 30%, заказы более 1001 шт должны быть отобраны для 20%;

④ В ходе обычного производственного процесса IPQC проводит отбор проб двух крупных изделий в час;

⑤ Продукты должны быть на 100% полностью протестированы, а фотографии должны быть на 100% сохранены.

3. При наличии каких-либо дефектов фотографии следует сохранить, а модель спецификации, серийный номер штрих-кода и результаты испытаний тестируемого продукта следует записать в форму записи рентгеновского испытания. Добавьте фотографии пайки заземляющих площадок QFP и QFN и сохраните 100% фотографий.

4. При обнаружении каких-либо дефектов во время испытаний о них следует немедленно сообщить руководителю и технологу для подтверждения.

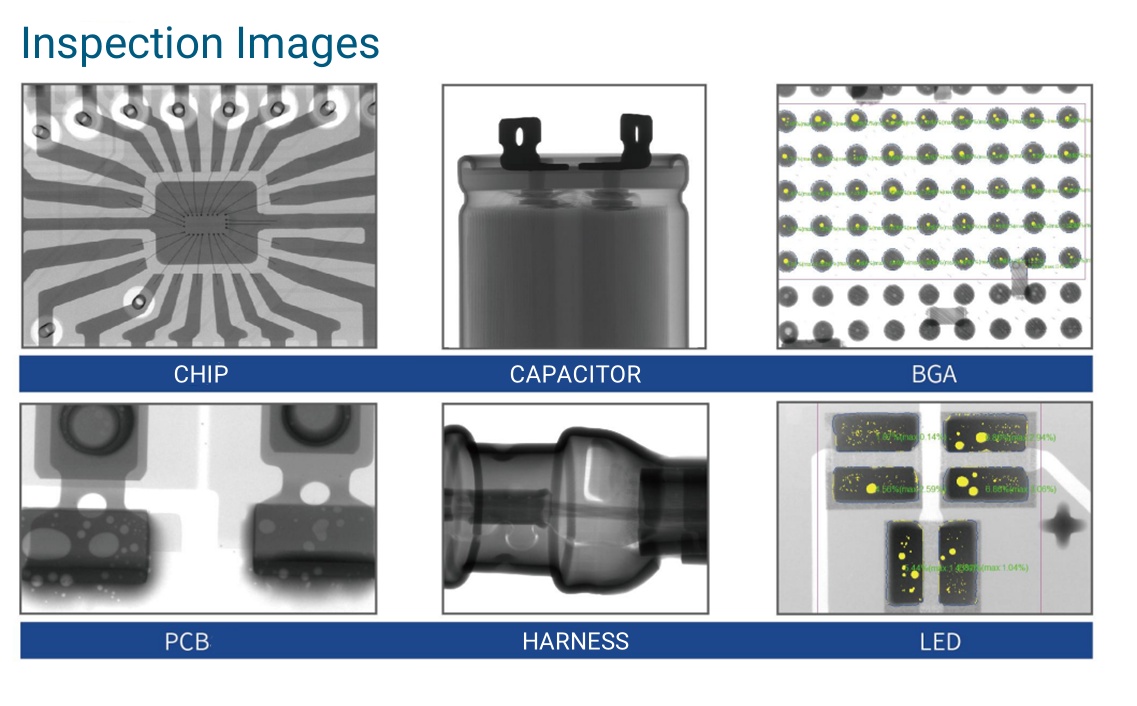

Эксперт по промышленному рентгеновскому интеллектуальному контролю

Система рентгеновского оборудования в основном состоит из семи частей: микрофокусного источника рентгеновского излучения, блока визуализации, компьютерной системы обработки изображений, механической системы, электрической системы управления, системы защиты и системы оповещения. Он объединяет неразрушающий контроль, технологию компьютерного программного обеспечения, технологию получения и обработки изображений, а также технологию механической передачи, охватывая четыре основные технические области оптической, механической, электрической и цифровой обработки изображений. Благодаря разнице в поглощении рентгеновских лучей различными материалами визуализируется внутренняя структура объекта и осуществляется обнаружение внутренних дефектов. Изображение обнаружения продукта можно наблюдать в режиме реального времени, чтобы определить наличие дефектов, типы дефектов и уровни отраслевых стандартов внутри продукта. В то же время для хранения и обработки изображений используется компьютерная система обработки изображений для повышения четкости изображения и обеспечения точности оценки. Он может автоматически измерять пузырьки на электронных компонентах, таких как BGA и QFN, и поддерживает геометрические измерения, такие как расстояние, угол, диаметр и многоугольник. Он может легко обеспечить многоточечное обнаружение позиционирования, позволяя продуктам покидать завод без дефектов.