Povrchová úprava PCB

| Povrchová úprava | Typická hodnota | dodávateľa |

| Dobrovoľný hasičský zbor | 0,3~0,55um, 0,25~0,35um | Entón |

| Chemikália Shikoku | ||

| SÚHLASÍM | Au: 0,03~0,12 um, Ni: 2,5~5 um | Technik ATO/Chuang Zhi |

| Selektívny ENIG | Au: 0,03~0,12 um, Ni: 2,5~5 um | Technik ATO/Chuang Zhi |

| PRINCIPÁL | Au: 0,05 ~ 0,125 um, Pd: 0,05 ~ 0,3 um, | Chuang Zhi |

| V: 3~10um | ||

| Tvrdé zlato | Au: 0,127~1,5um, Ni: min 2,5um | Platec/EEJA |

| Mäkké zlato | Au: 0,127~0,5um, Ni: min 2,5um | EJA |

| Ponorný cín | Min.: 1 um | Entón / ATO tech |

| Ponorné striebro | 0,127 ~ 0,45 um | Macdermid |

| HASL bez olova | 1 ~ 25 um | Nihon Superior |

Vzhľadom na to, že meď existuje vo vzduchu vo forme oxidov, vážne ovplyvňuje spájkovateľnosť a elektrický výkon PCB. Preto je potrebné vykonať povrchovú úpravu DPS. Ak povrch dosiek plošných spojov nie je dokončený, je ľahké spôsobiť virtuálne problémy pri spájkovaní a vo vážnych prípadoch nie je možné spájkovať plôšky a komponenty. Povrchová úprava DPS označuje proces umelého vytvárania povrchovej vrstvy na DPS. Účelom povrchovej úpravy DPS je zabezpečiť, aby DPS mala dobrú spájkovateľnosť alebo elektrický výkon. Existuje mnoho druhov povrchovej úpravy DPS.

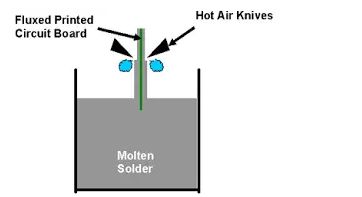

Vyrovnávanie horúcim vzduchom (HASL)

Ide o proces nanášania roztavenej cínovej olovenej spájky na povrch PCB, jej sploštenie (fúkanie) zohriatym stlačeným vzduchom a vytvorenie vrstvy povlaku, ktorý je odolný voči oxidácii medi a zároveň poskytuje dobrú spájkovateľnosť. Pri tomto procese je potrebné zvládnuť tieto dôležité parametre: teplota spájkovania, teplota teplovzdušného noža, prítlak teplovzdušného noža, doba ponorenia, rýchlosť zdvíhania atď.

Výhoda HASL

1. Dlhšia doba skladovania.

2. Dobré zmáčanie vankúšika a pokrytie meďou.

3. Široko používaný bezolovnatý (v súlade s RoHS) typ.

4. Vyspelá technológia, nízke náklady.

5. Veľmi vhodné na vizuálnu kontrolu a elektrické testovanie.

Slabosť HASL

1. Nevhodné na spájanie drôtov.

2. V dôsledku prirodzeného menisku roztavenej spájky je rovinnosť zlá.

3. Neplatí pre kapacitné dotykové spínače.

4. Pre obzvlášť tenké panely nemusí byť HASL vhodný. Vysoká teplota kúpeľa môže spôsobiť deformáciu dosky plošných spojov.

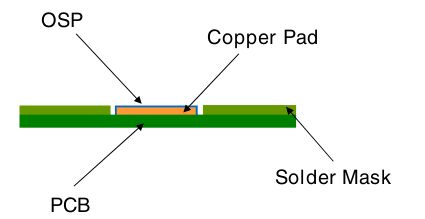

2. Dobrovoľný hasičský zbor

OSP je skratka pre Organic Solderability Preservative, známa aj ako na spájku. Stručne povedané, OSP je to, čo sa má nastriekať na povrch medených spájkovacích plôšok, aby sa vytvoril ochranný film vyrobený z organických chemikálií. Táto fólia musí mať vlastnosti ako odolnosť proti oxidácii, tepelným šokom a odolnosť proti vlhkosti, aby chránila medený povrch pred hrdzavením (oxidáciou alebo vulkanizáciou atď.) v bežnom prostredí. Pri následnom vysokoteplotnom spájkovaní však musí byť tento ochranný film ľahko rýchlo odstránený tavivom, aby sa obnažený čistý medený povrch mohol okamžite spojiť s roztavenou spájkou a vytvoriť pevný spájkovaný spoj vo veľmi krátkom čase. Inými slovami, úlohou OSP je pôsobiť ako bariéra medzi meďou a vzduchom.

Výhoda OSP

1. Jednoduché a cenovo dostupné; Povrchová úprava je iba nástrekom.

2. Povrch spájkovacej plôšky je veľmi hladký, s rovinnosťou porovnateľnou s ENIG.

3. Bez olova (v súlade s normami RoHS) a šetrné k životnému prostrediu.

4. Opracovateľné.

Slabosť OSP

1. Zlá zmáčavosť.

2. Číra a tenká povaha fólie znamená, že je ťažké merať kvalitu vizuálnou kontrolou a vykonávať online testovanie.

3. Krátka životnosť, vysoké nároky na skladovanie a manipuláciu.

4. Slabá ochrana pre pokovované priechodné otvory.

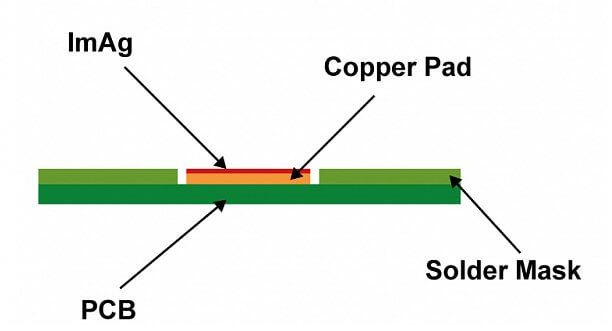

Ponorné striebro

Striebro má stabilné chemické vlastnosti. Doska plošných spojov spracovaná technológiou ponorenia do striebra môže stále poskytovať dobrý elektrický výkon, aj keď je vystavená vysokej teplote, vlhkému a znečistenému prostrediu, ako aj udržiavať dobrú spájkovateľnosť, aj keď môže stratiť svoj lesk. Imerzné striebro je vytesňovacia reakcia, pri ktorej sa vrstva čistého striebra priamo nanáša na meď. Niekedy sa ponorné striebro kombinuje s povlakmi OSP, aby sa zabránilo reakcii striebra so sulfidmi v prostredí.

Výhoda ponorného striebra

1. Vysoká spájkovateľnosť.

2. Dobrá rovinnosť povrchu.

3. Nízke náklady a bez olova (v súlade s normami RoHS).

4. Použiteľné na spájanie Al drôtov.

Slabosť ponorného striebra

1. Vysoké požiadavky na skladovanie a ľahké znečistenie.

2. Krátky čas montážneho okna po vybratí z obalu.

3. Je ťažké vykonať elektrické testovanie.

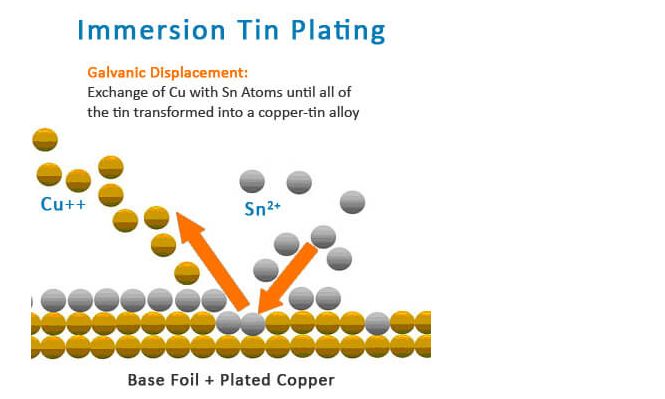

Ponorný cín

Pretože všetka spájka je na báze cínu, vrstva cínu sa môže zhodovať s akýmkoľvek typom spájky. Po pridaní organických prísad do roztoku na ponorenie do cínu má štruktúra cínovej vrstvy zrnitú štruktúru, ktorá prekonáva problémy spôsobené cínovými fúzmi a migráciou cínu, pričom má tiež dobrú tepelnú stabilitu a spájkovateľnosť.

Proces Imersion Tin môže vytvárať ploché intermetalické zlúčeniny medi a cínu, aby mal ponorený cín dobrú spájkovateľnosť bez akýchkoľvek problémov s plochosťou alebo problémami s difúziou intermetalických zlúčenín.

Výhoda ponorného plechu

1. Použiteľné pre horizontálne výrobné linky.

2. Použiteľné na jemné spracovanie drôtu a bezolovnaté spájkovanie, najmä na proces krimpovania.

3. Rovinnosť je veľmi dobrá, použiteľná pre SMT.

Slabosť ponorného cínu

1. Vysoká požiadavka na úložisko môže spôsobiť zmenu farby odtlačkov prstov.

2. Cínové fúzy môžu spôsobiť skraty a problémy pri spájkovaní, čím sa skráti životnosť.

3. Je ťažké vykonať elektrické testovanie.

4. Proces zahŕňa karcinogény.

SÚHLASÍM

ENIG (Electroless Nickel Immersion Gold) je široko používaný povrchový náter zložený z 2 kovových vrstiev, kde sa nikel priamo nanáša na meď a potom sa na meď nanášajú atómy zlata prostredníctvom vytesňovacej reakcie. Hrúbka vnútornej vrstvy niklu je vo všeobecnosti 3 až 6 um a hrúbka nanášania vonkajšej vrstvy zlata je vo všeobecnosti 0,05 až 0,1 um. Nikel tvorí bariérovú vrstvu medzi spájkou a meďou. Funkciou zlata je zabrániť oxidácii niklu počas skladovania, čím sa predlžuje trvanlivosť, ale proces ponorenia zlata môže tiež produkovať vynikajúcu rovinnosť povrchu.

Proces spracovania ENIG je: čistenie-->leptanie-->katalyzátor-->chemické pokovovanie niklom-->ukladanie zlata-->čistenie zvyškov

Výhoda ENIG

1. Vhodné na bezolovnaté (v súlade s RoHS) spájkovanie.

2. Vynikajúca hladkosť povrchu.

3. Dlhá životnosť a odolný povrch.

4. Vhodné na lepenie Al drôtom.

Slabosť ENIG

1. Drahé kvôli použitiu zlata.

2. Komplexný proces, ťažko kontrolovateľný.

3. Jednoduché generovanie javu čiernej podložky.

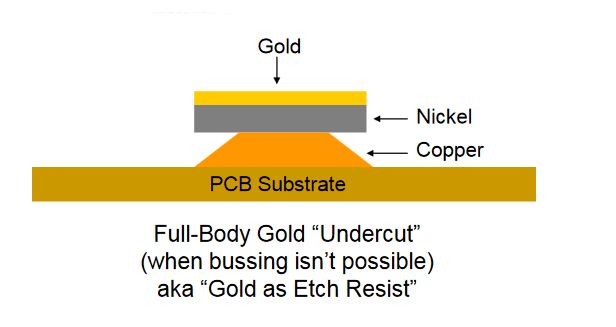

Elektrolytický nikel/zlato (tvrdé zlato/mäkké zlato)

Elektrolytické niklové zlato sa delí na „tvrdé zlato“ a „mäkké zlato“. Tvrdé zlato má nízku rýdzosť a bežne sa používa v zlatých prstoch (konektory na okraji PCB), kontaktoch PCB alebo iných oblastiach odolných voči opotrebovaniu. Hrúbka zlata sa môže líšiť podľa požiadaviek. Mäkké zlato má vyššiu rýdzosť a bežne sa používa pri spájaní drôtom.

Výhoda elektrolytického niklu/zlato

1. Dlhšia trvanlivosť.

2. Vhodné pre kontaktný spínač a spájanie drôtov.

3. Tvrdé zlato je vhodné na elektrické testovanie.

4. Bez olova (v súlade s RoHS)

Slabosť elektrolytického niklu/zlata

1. Najdrahšia povrchová úprava.

2. Galvanizácia zlatých prstov vyžaduje dodatočné vodivé drôty.

3. Zlato má zlú spájkovateľnosť. Kvôli hrúbke zlata sa hrubšie vrstvy ťažšie spájkujú.

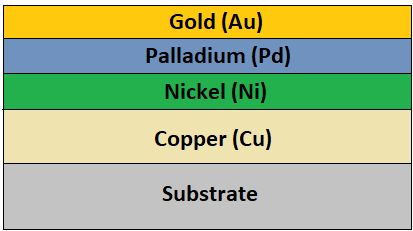

PRINCIPÁL

Bezprúdový nikel Bezproudové paládium ponorné zlato alebo ENEPIG sa stále viac používa na povrchovú úpravu DPS. V porovnaní s ENIG ENEPIG pridáva ďalšiu vrstvu paládia medzi nikel a zlato, aby ešte viac chránil niklovú vrstvu pred koróziou a zabránil vytváraniu čiernych vankúšikov, ktoré sa ľahko vytvárajú v procese povrchovej úpravy ENIG. Hrúbka niklu je asi 3-6 um, hrúbka paládia je asi 0,1-0,5 um a hrúbka zlata je 0,02-0,1 um. Hoci hrúbka zlata je menšia ako ENIG, ENEPIG je drahší. Nedávny pokles nákladov na paládium však spôsobil, že cena ENEPIG je dostupnejšia.

Výhoda ENEPIG

1. Má všetky výhody ENIG, bez javu čiernej podložky.

2. Vhodnejšie na spájanie drôtov ako ENIG.

3. Žiadne riziko korózie.

4. Dlhá doba skladovania, bez olova (v súlade s RoHS)

Slabosť ENEPIG

1. Komplexný proces, ťažko ovládateľný.

2. Vysoké náklady.

3. Je to relatívne nová metóda, ktorá ešte nie je zrelá.