โมดูลออปติคัล HDI PCB โมดูลออปติคัล Gold Finger PCB

คำแนะนำในการผลิตผลิตภัณฑ์

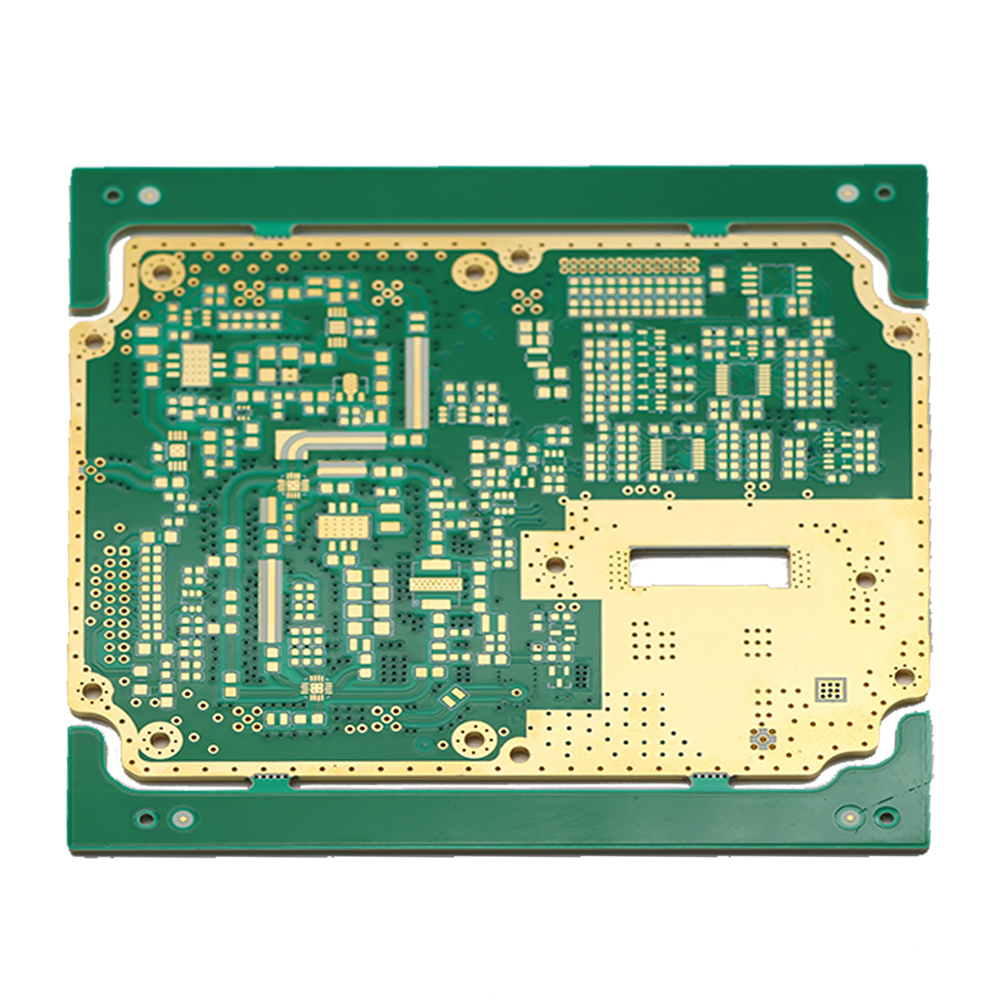

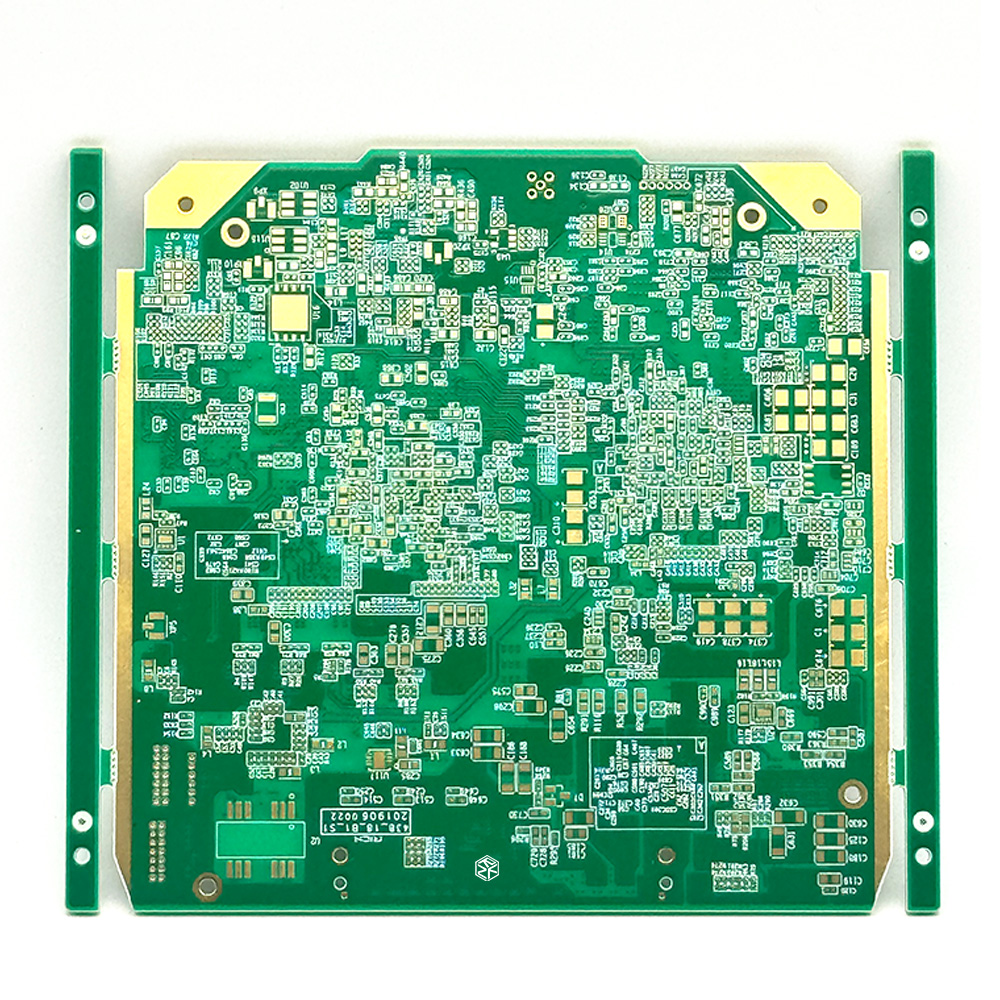

| พิมพ์ | HDI สองชั้น, ความต้านทาน, รูปลั๊กเรซิน |

| วัตถุ | ลามิเนตเคลือบทองแดง Panasonic M6 |

| จำนวนชั้น | 10ลิตร |

| ความหนาของบอร์ด | 1.2มม |

| ขนาดเดียว | 150*120 มม./1 ชุด |

| การตกแต่งพื้นผิว | อาจารย์ใหญ่ |

| ความหนาของทองแดงชั้นใน | 18um |

| ความหนาของทองแดงด้านนอก | 18um |

| สีของหน้ากากประสาน | สีเขียว (GTS, GBS) |

| สีซิลค์สกรีน | สีขาว(จีทีโอ,จีบีโอ) |

| โดยการรักษา | 0.2มม |

| ความหนาแน่นของรูเจาะเชิงกล | 16 วัตต์/ตร.ม |

| ความหนาแน่นของรูเจาะด้วยเลเซอร์ | 100W/ตรม |

| ขั้นต่ำตามขนาด | 0.1มม |

| ความกว้าง/ช่องว่างบรรทัดขั้นต่ำ | 3/3ล้าน |

| อัตราส่วนรูรับแสง | 9ล้าน |

| เวลากด | 3 ครั้ง |

| เวลาในการเจาะ | 5ครั้ง |

| พี.เอ็น | E240902A |

จุดควบคุมหลักในการผลิต PCB ของโมดูลออปติคัล HDI Gold Finger

- 1、Precision Etching Control การเดินสายของ gold fingers และ HDI PCBs นั้นซับซ้อนมาก ทำให้การควบคุมกระบวนการแกะสลักมีความสำคัญอย่างยิ่ง การแกะสลักที่ไม่ดีอาจทำให้เกิดความกว้างของเส้นที่ไม่สม่ำเสมอ การลัดวงจร หรือวงจรเปิด ดังนั้นจึงต้องใช้อุปกรณ์แกะสลักที่มีความแม่นยำสูง และจำเป็นต้องมีการสอบเทียบเป็นประจำเพื่อให้มั่นใจถึงความแม่นยำและความสม่ำเสมอในกระบวนการแกะสลัก

3、การควบคุมกระบวนการเคลือบ การเคลือบเป็นขั้นตอนสำคัญที่มีการกดชั้น PCB หลายชั้นเข้าด้วยกัน การควบคุมอุณหภูมิ ความดัน และเวลาในระหว่างการเคลือบถือเป็นสิ่งสำคัญเพื่อให้แน่ใจว่าชั้นต่างๆ จะยึดติดแน่นหนาและความหนาของแผ่นสม่ำเสมอกัน การเคลือบที่ไม่ดีอาจส่งผลให้เกิดการหลุดร่อนหรือเป็นโมฆะ ส่งผลต่อประสิทธิภาพทางไฟฟ้าและความแข็งแรงทางกล

4、การควบคุมความหนาของการชุบทอง ความหนาของการชุบทองบนนิ้วทองส่งผลโดยตรงต่ออายุการใช้งานของการแทรกและความน่าเชื่อถือของการสัมผัส หากการชุบทองบางเกินไปอาจเสื่อมสภาพเร็ว ถ้าหนาเกินไปก็จะทำให้ต้นทุนเพิ่มขึ้น ดังนั้นในระหว่างกระบวนการชุบจึงต้องควบคุมเวลาการชุบทองและความหนาแน่นกระแสอย่างเคร่งครัดเพื่อให้แน่ใจว่าความหนาของการชุบเป็นไปตามมาตรฐาน (โดยทั่วไปคือ 30-50 ไมโครนิ้ว)

5、การควบคุมและทดสอบอิมพีแดนซ์โมดูลออปติคัล HDI PCB มักจะจัดการกับสัญญาณความเร็วสูง ทำให้การควบคุมอิมพีแดนซ์มีความสำคัญ ในระหว่างการผลิต ควรใช้อุปกรณ์ทดสอบอิมพีแดนซ์เพื่อตรวจสอบและวัดร่องรอยสัญญาณวิกฤติแบบเรียลไทม์ เพื่อให้มั่นใจว่าอิมพีแดนซ์อยู่ภายในช่วงการออกแบบ (เช่น 100 โอห์ม) ความต้านทานที่ไม่เป็นไปตามข้อกำหนดอาจทำให้เกิดปัญหาความสมบูรณ์ของสัญญาณ เช่น การสะท้อนกลับและสัญญาณข้าม

6.การควบคุมคุณภาพการบัดกรี เนื่องจากส่วนประกอบที่เกี่ยวข้องกับ PCB โมดูลออปติคอลมีความหนาแน่นสูง กระบวนการบัดกรีจึงต้องมีความแม่นยำสูง จำเป็นต้องมีการบัดกรีแบบรีโฟลว์ขั้นสูงและการบัดกรีแบบคลื่น และโปรไฟล์อุณหภูมิการบัดกรีจะต้องได้รับการควบคุมอย่างเข้มงวดเพื่อให้มั่นใจถึงความทนทานของข้อต่อบัดกรีและความน่าเชื่อถือของการเชื่อมต่อทางไฟฟ้า

7、การทำความสะอาดและการป้องกันพื้นผิว ในทุกขั้นตอนของการผลิต พื้นผิว PCB จะต้องได้รับการดูแลให้สะอาดเพื่อหลีกเลี่ยงฝุ่น รอยนิ้วมือ หรือสารตกค้างจากออกซิเดชัน สารปนเปื้อนเหล่านี้อาจทำให้เกิดไฟฟ้าลัดวงจรหรือส่งผลต่อคุณภาพของการชุบได้ หลังการผลิต ควรใช้การเคลือบป้องกันที่เหมาะสมเพื่อป้องกันความชื้นและสิ่งปนเปื้อนไม่ให้ซึมเข้าไป

8、การตรวจสอบคุณภาพและการตรวจสอบ การตรวจสอบคุณภาพที่ครอบคลุม รวมถึงการตรวจสอบด้วยภาพ การทดสอบทางไฟฟ้า และการทดสอบการทำงาน ถือเป็นสิ่งสำคัญ วิธีการตรวจสอบทั่วไป ได้แก่ การตรวจสอบด้วยแสงอัตโนมัติ (AOI) การทดสอบหัววัดการบิน และการตรวจสอบด้วยรังสีเอกซ์ เพื่อให้แน่ใจว่า PCB แต่ละชิ้นตรงตามข้อกำหนดการออกแบบและมาตรฐานคุณภาพ

ความสำคัญของการกำหนดเส้นทางใน PCB HDI ของโมดูลออปติคัล

- ขนาดและระยะห่าง: ความกว้างและระยะห่างของนิ้วทองต้องได้รับการควบคุมอย่างเข้มงวดเพื่อให้แน่ใจว่าจะพอดีกับขั้วต่ออย่างสมบูรณ์แบบ โดยทั่วไปแล้ว ความกว้างของนิ้วทองคือ 0.5 มม. โดยมีระยะห่าง 0.5 มม.

- การลบมุมขอบ: โดยปกติจะต้องมีการลบมุมบนขอบของ PCB ซึ่งมีนิ้วสีทองอยู่เพื่อช่วยให้การแทรกเข้าไปในช่องได้ราบรื่นยิ่งขึ้น

การนับและซ้อนเลเยอร์: HDI PCB มักจะมีการออกแบบหลายชั้นเพื่อให้มีตัวเลือกการเชื่อมต่อไฟฟ้ามากขึ้น การออกแบบการนับเลเยอร์และการซ้อนจะต้องได้รับการพิจารณาเพื่อให้แน่ใจว่าทั้งความสมบูรณ์ของสัญญาณและความสมบูรณ์ของพลังงาน

Microvias: การใช้เทคโนโลยี microvia เช่น blind และ vias แบบฝัง สามารถลดความยาวของการเชื่อมต่อระหว่างเลเยอร์ได้อย่างมีประสิทธิภาพ ซึ่งช่วยลดความล่าช้าและการสูญเสียของสัญญาณ ไมโครเวียเหล่านี้ต้องการการควบคุมตำแหน่งและขนาดอย่างแม่นยำ

ความหนาแน่นของเส้นทาง: เนื่องจากความหนาแน่นของเส้นทางสูงของบอร์ด HDI จึงต้องให้ความสนใจเป็นพิเศษกับความกว้างและระยะห่างของรอยเส้น โดยทั่วไป ความกว้างของการติดตามคือ 3-4 ล้าน และระยะห่างก็ 3-4 ล้านเช่นกัน

3.ความสมบูรณ์ของสัญญาณ

การกำหนดเส้นทางคู่แบบดิฟเฟอเรนเชียล: การส่งสัญญาณความเร็วสูงที่ใช้กันทั่วไปในโมดูลออปติคัลจำเป็นต้องมีการกำหนดเส้นทางคู่ที่แตกต่างกันเพื่อลดการรบกวนทางแม่เหล็กไฟฟ้าและการสะท้อนของสัญญาณ ความยาวและระยะห่างของคู่ดิฟเฟอเรนเชียลต้องตรงกัน เพื่อให้มั่นใจว่ามีการควบคุมอิมพีแดนซ์ภายในช่วงที่เหมาะสม (เช่น 100 โอห์ม)

การควบคุมอิมพีแดนซ์: ในการกำหนดเส้นทางสัญญาณความเร็วสูง การควบคุมอิมพีแดนซ์ที่เข้มงวดถือเป็นสิ่งสำคัญ การจับคู่อิมพีแดนซ์สามารถทำได้โดยการปรับความกว้างของการติดตาม ระยะห่าง และการซ้อนเลเยอร์

การใช้งานผ่าน: ควรลดการใช้จุดแวะให้เหลือน้อยที่สุด เนื่องจากจะทำให้เกิดความจุและการเหนี่ยวนำปรสิต ซึ่งส่งผลต่อคุณภาพของสัญญาณ เมื่อจำเป็น ควรเลือกประเภทให้เหมาะสม (เช่น จุดแวะแบบตาบอดและแบบฝัง) และสถานที่

ตัวเก็บประจุแบบแยกส่วน: การวางตำแหน่งตัวเก็บประจุแบบแยกส่วนอย่างเหมาะสมจะช่วยรักษาแรงดันไฟฟ้าของแหล่งจ่ายไฟและลดเสียงรบกวนจากพลังงาน

การออกแบบระนาบกำลัง: การใช้การออกแบบระนาบกำลังแบบแข็งช่วยให้มั่นใจได้ถึงการกระจายกระแสที่สม่ำเสมอและลดการรบกวนทางแม่เหล็กไฟฟ้า (EMI)

การจัดการระบายความร้อน: เนื่องจากโมดูลออปติคัลสร้างความร้อนอย่างมีนัยสำคัญระหว่างการทำงาน จึงควรพิจารณาโซลูชันการจัดการระบายความร้อนในการออกแบบ เช่น การใช้ช่องทางระบายความร้อน วัสดุที่เป็นสื่อกระแสไฟฟ้า หรือแผงระบายความร้อนเพื่อเพิ่มประสิทธิภาพการกระจายความร้อน

6.การเลือกใช้วัสดุ

วัสดุพื้นผิว: เลือกพื้นผิวที่เหมาะสมสำหรับการใช้งานความถี่สูง เช่น โพลีอิไมด์ (PI) หรือฟลูออโรโพลีเมอร์ เพื่อให้มั่นใจในการส่งสัญญาณที่เชื่อถือได้และมีเสถียรภาพ

หน้ากากประสาน: ใช้วัสดุหน้ากากประสานที่มีอุณหภูมิสูงและมีการสูญเสียต่ำเพื่อให้แน่ใจว่ามีการป้องกันร่องรอยและประสิทธิภาพทางไฟฟ้า

PCB HDI ของ Gold Finger ถูกนำมาใช้กันอย่างแพร่หลายในหลากหลายสาขา เนื่องจากมีความหนาแน่นสูงและมีคุณสมบัติที่มีประสิทธิภาพสูง:

5、อุปกรณ์การแพทย์: ในอุปกรณ์ทางการแพทย์ที่มีความต้องการสูง เช่น เครื่องสแกน CT, เครื่อง MRI และเครื่องมือวินิจฉัยอื่นๆ PCB HDI นิ้วทองช่วยให้มั่นใจได้ว่าการส่งข้อมูลที่แม่นยำและการทำงานที่เชื่อถือได้ของอุปกรณ์

- 6、การบินและอวกาศ: PCB เหล่านี้ใช้ในระบบควบคุมดาวเทียม เครื่องบิน และยานอวกาศ เนื่องจากสามารถทนต่อสภาพแวดล้อมที่รุนแรงในขณะที่ยังคงประสิทธิภาพสูง

- 7、การควบคุมทางอุตสาหกรรม: ในด้านระบบอัตโนมัติทางอุตสาหกรรม PLC (ตัวควบคุมลอจิกแบบตั้งโปรแกรมได้) และหุ่นยนต์อุตสาหกรรม PCB HDI นิ้วสีทองให้การควบคุมและการส่งสัญญาณที่เชื่อถือได้

นิ้วทอง

บทนำโดยละเอียดเกี่ยวกับนิ้วทอง

นิ้วทองหมายถึงบริเวณที่เคลือบทองบนขอบของแผงวงจรพิมพ์ (PCB) โดยทั่วไปจะใช้เพื่อเชื่อมต่อไฟฟ้าด้วยขั้วต่อ ชื่อ "นิ้วทอง" มาจากรูปลักษณ์: ส่วนที่เคลือบทองคล้ายแถบมีลักษณะคล้ายนิ้ว นิ้วทองมักใช้ใน PCB แบบเสียบได้ เช่น เมมโมรี่สติ๊ก การ์ดกราฟิก และอุปกรณ์อื่นๆ เพื่อเชื่อมต่อกับสล็อต หน้าที่หลักของโกลด์ฟิงเกอร์คือการให้การเชื่อมต่อทางไฟฟ้าที่เชื่อถือได้ผ่านชั้นการชุบทองที่เป็นสื่อกระแสไฟฟ้าสูง ขณะเดียวกันก็รับประกันความทนทานต่อการสึกหรอและการกัดกร่อน

การจำแนกประเภทของนิ้วทอง

นิ้วทองสามารถจำแนกตามหน้าที่ ตำแหน่ง และกระบวนการผลิตได้ดังนี้

การเชื่อมต่อไฟฟ้า โกลด์ฟิงเกอร์: โกลด์ฟิงเกอร์เหล่านี้ใช้เพื่อการเชื่อมต่อไฟฟ้าที่มีความเสถียรเป็นหลัก เช่น ในเมมโมรี่สติ๊ก กราฟิกการ์ด และโมดูลปลั๊กอินอื่นๆ ส่งสัญญาณไฟฟ้าโดยการเสียบเข้าไปในช่องบนเมนบอร์ดหรืออุปกรณ์อื่นๆ

Power Supply Gold Fingers: ใช้เพื่อจ่ายไฟหรือต่อสายดิน เพื่อให้มั่นใจว่าอุปกรณ์ได้รับพลังงานเข้าที่เสถียร

2.ตามตำแหน่ง:

Edge Gold Fingers: โดยทั่วไปจะอยู่ที่ขอบของ PCB ใช้สำหรับเชื่อมต่อสล็อต และมักพบในเมมโมรี่สติ๊ก การ์ดกราฟิก และโมดูลการสื่อสาร นี่คือนิ้วทองประเภทที่พบบ่อยที่สุด

นิ้วทองแบบไม่มีขอบ: นิ้วทองเหล่านี้ไม่ได้อยู่ที่ขอบของ PCB แต่อยู่ในตำแหน่งภายในสำหรับการเชื่อมต่อหรือฟังก์ชันเฉพาะ เช่น จุดทดสอบหรือการเชื่อมต่อโมดูลภายใน

3.ขึ้นอยู่กับกระบวนการผลิต:

Immersion Gold Fingers: สิ่งเหล่านี้ถูกสร้างขึ้นโดยใช้กระบวนการสะสมทางเคมีเพื่อทาชั้นทองคำลงบนฟอยล์ทองแดง มีพื้นผิวเรียบและละเอียด แต่มีชั้นทองที่บางกว่า ซึ่งโดยทั่วไปใช้สำหรับการเชื่อมต่อไฟฟ้าความถี่ต่ำ

นิ้วทองชุบด้วยไฟฟ้า: ผลิตโดยใช้กระบวนการชุบด้วยไฟฟ้า นิ้วทองเหล่านี้มีชั้นทองที่หนาขึ้นและทนทานต่อการสึกหรอมากกว่า เหมาะสำหรับการเชื่อมต่อไฟฟ้าที่มีความน่าเชื่อถือสูงซึ่งต้องเสียบและถอดบ่อยครั้ง เช่น ในแท่งหน่วยความจำและการ์ดกราฟิก โดยทั่วไปกระบวนการนี้จะใช้ความหนาของชั้นทองคำ 30-50 ไมโครนิ้ว เพื่อให้มั่นใจในความทนทานและการนำไฟฟ้าที่ดี

4.ขึ้นอยู่กับวิธีการเชื่อมต่อ:

Straight Insert Gold Fingers: ใส่เข้าไปในช่องโดยตรง ความยืดหยุ่นของช่องจะยึดกับนิ้วทอง วิธีนี้ใช้กันอย่างแพร่หลายในเมมโมรี่สติ๊กและการ์ดกราฟิก

Latch Gold Fingers: เชื่อมต่อโดยใช้สลักหรืออุปกรณ์ยึดอื่นๆ เพื่อการยึดเชิงกลเพิ่มเติม มักใช้สำหรับโมดูลขนาดใหญ่และการใช้งานที่ต้องการการเชื่อมต่อที่มีเสถียรภาพมากขึ้น

ลักษณะการใช้งานของ Gold Fingers

- ค่าการนำไฟฟ้าและความเสถียรสูง: วัสดุหลักของนิ้วทองคือการชุบทอง ซึ่งมีค่าการนำไฟฟ้าที่ดีเยี่ยมและมีเสถียรภาพ ให้ประสิทธิภาพทางไฟฟ้าที่เหนือกว่า

- ความต้านทานการสึกหรอ: การใช้งานที่เกี่ยวข้องกับการใส่และถอดบ่อยครั้งต้องใช้นิ้วทองจึงมีความต้านทานการสึกหรอที่ดี ชั้นชุบทองให้การปกป้องนี้ ทำให้มั่นใจได้ว่านิ้วทองจะไม่เสื่อมสภาพหรือออกซิไดซ์ได้ง่ายระหว่างการใช้งาน

- ความต้านทานการกัดกร่อน: ชั้นชุบทองบนนิ้วทองไม่เพียงแต่ให้ค่าการนำไฟฟ้าเท่านั้น แต่ยังต้านทานสารกัดกร่อนในสิ่งแวดล้อม ช่วยยืดอายุการใช้งานของนิ้วทองอีกด้วย

การจำแนกประเภทของโมดูลออปติคอล

1.ขึ้นอยู่กับความเร็วในการส่ง:

โมดูลออปติคัล 10G: ใช้สำหรับแอปพลิเคชันอีเธอร์เน็ต 10 กิกะบิต

โมดูลออปติคัล 25G: ออกแบบมาสำหรับอีเธอร์เน็ต 25 กิกะบิต

โมดูลออปติคัล 40G: ใช้ในเครือข่ายอีเทอร์เน็ต 40 กิกะบิต

โมดูลออปติคัล 100G: เหมาะสำหรับเครือข่ายอีเธอร์เน็ต 100 กิกะบิต

โมดูลออปติคัล 400G: สำหรับแอปพลิเคชันอีเธอร์เน็ต 400 Gigabit ความเร็วสูงพิเศษ

2.ขึ้นอยู่กับระยะการส่งข้อมูล:

โมดูลออปติคัลระยะสั้น (SR): โดยทั่วไปจะรองรับระยะทางสูงสุด 300 เมตรโดยใช้มัลติโหมดไฟเบอร์ (MMF)

โมดูลออปติคอลระยะไกล (LR): ออกแบบมาสำหรับระยะทางสูงสุด 10 กิโลเมตรโดยใช้ไฟเบอร์โหมดเดี่ยว (SMF)

Extended Range Optical Modules (ER): สามารถส่งสัญญาณได้ไกลถึง 40 กิโลเมตรเหนือ SMF

โมดูลออปติคัลระยะไกลมาก (ZR): รองรับระยะทางมากกว่า 80 กิโลเมตรเหนือ SMF

3.ขึ้นอยู่กับความยาวคลื่น:

โมดูล 850nm: โดยทั่วไปใช้สำหรับการส่งสัญญาณระยะสั้นผ่านมัลติไฟเบอร์

โมดูล 1310nm: เหมาะสำหรับการส่งสัญญาณระยะกลางผ่านไฟเบอร์โหมดเดี่ยว

โมดูล 1550 นาโนเมตร: ใช้สำหรับการส่งสัญญาณระยะไกล โดยเฉพาะบนไฟเบอร์โหมดเดี่ยว

4.ขึ้นอยู่กับฟอร์มแฟกเตอร์:

SFP (Small Form-Factor Pluggable): ใช้กันทั่วไปสำหรับเครือข่าย 1G และ 10G

SFP+ (Enhanced Small Form-Factor Pluggable): ใช้สำหรับเครือข่าย 10G ที่มีประสิทธิภาพสูงกว่า

QSFP (Quad Small Form-Factor Pluggable): เหมาะสำหรับการใช้งาน 40G

QSFP28: ออกแบบมาสำหรับเครือข่าย 100G โดยนำเสนอโซลูชันที่มีความหนาแน่นสูงกว่า

CFP (C Form-Factor Pluggable): ใช้ในแอปพลิเคชัน 100G และ 400G ที่มีขนาดใหญ่กว่าโมดูล SFP/QSFP

5.ขึ้นอยู่กับการสมัคร:

โมดูลออปติคัลของศูนย์ข้อมูล: ออกแบบมาเพื่อการรับส่งข้อมูลความเร็วสูงภายในศูนย์ข้อมูล

โมดูลออปติคอลโทรคมนาคม: ใช้ในโครงสร้างพื้นฐานโทรคมนาคมสำหรับการส่งข้อมูลทางไกล

โมดูลออปติกอุตสาหกรรม: สร้างขึ้นสำหรับสภาพแวดล้อมที่สมบุกสมบัน โดยมีความต้านทานสูงต่อการเปลี่ยนแปลงของอุณหภูมิและการรบกวนทางแม่เหล็กไฟฟ้า

วิธีแยกแยะการนับขั้นตอน HDI

Buried Vias: รูที่ฝังอยู่ภายในกระดาน ซึ่งไม่สามารถมองเห็นได้จากภายนอก

Blind Vias: รูที่มองเห็นได้จากภายนอกแต่ไม่สามารถทะลุผ่านได้

การนับก้าว: จำนวนประเภท blind vias ที่แตกต่างกัน เมื่อดูจากปลายด้านหนึ่งของกระดาน สามารถกำหนดเป็นการนับก้าวได้

จำนวนการเคลือบ: จำนวนครั้งที่จุดผ่านแบบตาบอด/ฝังผ่านแกนหลายแกนหรือชั้นอิเล็กทริก

PCB ผลิตโดยใช้ลามิเนตเคลือบทองแดง Panasonic M6

PCB ผลิตโดยใช้ลามิเนตเคลือบทองแดง Panasonic M6 เรามีประสบการณ์มากมายในสาขานี้ และรู้วิธีใช้ประสิทธิภาพของวัสดุ Panasonic M6 อย่างเต็มที่โดยมุ่งเน้นที่ด้านต่อไปนี้:

1. การเลือกและการตรวจสอบวัสดุ

การคัดเลือกซัพพลายเออร์ที่เข้มงวด: เลือกซัพพลายเออร์ลามิเนตเคลือบทองแดง Panasonic M6 ที่มีชื่อเสียงและเชื่อถือได้ เพื่อให้มั่นใจว่าวัสดุมีความเสถียรและเป็นไปตามมาตรฐาน ซึ่งสามารถทำได้โดยการประเมินคุณสมบัติของซัพพลายเออร์ กำลังการผลิต และระบบควบคุมคุณภาพของซัพพลายเออร์ ประสบการณ์หลายปีของเราช่วยให้เราสามารถสร้างความร่วมมือระยะยาวและมั่นคงกับซัพพลายเออร์คุณภาพสูง เพื่อให้มั่นใจในคุณภาพของวัสดุจากแหล่งที่มา

การตรวจสอบวัสดุ: เมื่อได้รับวัสดุเคลือบทองแดงแล้ว ให้ดำเนินการตรวจสอบอย่างเข้มงวดเพื่อตรวจสอบข้อบกพร่อง เช่น ความเสียหายหรือคราบสกปรก และเพื่อวัดพารามิเตอร์ เช่น ความหนาและขนาดเพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนด อุปกรณ์ทดสอบเฉพาะทางยังสามารถใช้เพื่อทดสอบคุณสมบัติทางไฟฟ้า การนำความร้อน และตัวบ่งชี้ประสิทธิภาพอื่นๆ ของวัสดุ เพื่อให้แน่ใจว่าเป็นไปตามข้อกำหนดการออกแบบ ทีมทดสอบมืออาชีพของเราใช้อุปกรณ์ที่ทันสมัยและกระบวนการที่เข้มงวดเพื่อให้แน่ใจว่าจะไม่มีการมองข้ามรายละเอียดใด ๆ

2. การเพิ่มประสิทธิภาพการออกแบบ

การออกแบบเค้าโครงวงจร: ออกแบบเค้าโครงแผงวงจรอย่างเหมาะสมตามคุณลักษณะของลามิเนตเคลือบทองแดง Panasonic M6 สำหรับวงจรความถี่สูง ให้ตัดเส้นทางสัญญาณให้สั้นลงเพื่อลดการสะท้อนและการรบกวนของสัญญาณ สำหรับวงจรกำลังสูง ให้พิจารณาปัญหาการกระจายความร้อนอย่างเต็มที่ จัดเรียงองค์ประกอบความร้อน และช่องกระจายความร้อนอย่างเหมาะสมเพื่อเพิ่มการนำความร้อนของลามิเนตหุ้มทองแดงให้สูงสุด ทีมออกแบบของเราเข้าใจคุณสมบัติของลามิเนต Panasonic M6 และสามารถจัดวางการออกแบบตามความต้องการของวงจรต่างๆ ได้อย่างแม่นยำ

การออกแบบสแต็คอัพ: ปรับโครงสร้างสแต็คอัพของแผงวงจรให้เหมาะสมตามความซับซ้อนและข้อกำหนดด้านประสิทธิภาพของวงจร เลือกจำนวนชั้น ระยะห่างระหว่างชั้น และวัสดุฉนวนที่เหมาะสม เพื่อให้มั่นใจในความสมบูรณ์ของสัญญาณและความเสถียรของประสิทธิภาพทางไฟฟ้า นอกจากนี้ ให้พิจารณาผลกระทบจากการถ่ายเทความร้อนและการกระจายความร้อนระหว่างชั้นต่างๆ เพื่อหลีกเลี่ยงไม่ให้ความร้อนสูงเกินไปในท้องถิ่น ด้วยการปฏิบัติที่กว้างขวางและการเพิ่มประสิทธิภาพอย่างต่อเนื่อง เราได้พัฒนาโซลูชันการออกแบบสแต็กอัพทางวิทยาศาสตร์และสมเหตุสมผล

3. การควบคุมกระบวนการผลิต

กระบวนการแกะสลัก: ควบคุมพารามิเตอร์การแกะสลักอย่างแม่นยำเพื่อให้มั่นใจในความแม่นยำและคุณภาพของร่องรอยของแผงวงจร เลือกการกัดกรดและสภาวะการกัดที่เหมาะสมเพื่อหลีกเลี่ยงการกัดมากเกินไปหรือการกัดน้อยเกินไป นอกจากนี้ ควรคำนึงถึงการปกป้องสิ่งแวดล้อมในระหว่างขั้นตอนการกัดเพื่อป้องกันการปนเปื้อนของลามิเนตที่หุ้มด้วยทองแดง เรามีประสบการณ์มากมายในกระบวนการแกะสลักและสามารถควบคุมกระบวนการได้อย่างแม่นยำเพื่อให้มั่นใจในคุณภาพของแผงวงจร

กระบวนการเจาะ: ใช้อุปกรณ์ขุดเจาะที่มีความแม่นยำสูงและควบคุมพารามิเตอร์การเจาะเพื่อให้แน่ใจว่าขนาดรูและความแม่นยำของตำแหน่ง ควรระมัดระวังเพื่อหลีกเลี่ยงไม่ให้แผ่นลามิเนตเคลือบทองแดงเสียหาย ซึ่งอาจส่งผลต่อประสิทธิภาพการทำงาน อุปกรณ์ขุดเจาะขั้นสูงและผู้ปฏิบัติงานที่มีทักษะของเรารับประกันความถูกต้องแม่นยำของกระบวนการขุดเจาะ

กระบวนการเคลือบ: ควบคุมพารามิเตอร์การเคลือบอย่างเคร่งครัดเพื่อให้แน่ใจว่ามีการยึดเกาะระหว่างชั้นและประสิทธิภาพทางไฟฟ้า เลือกอุณหภูมิ แรงกด และเวลาในการเคลือบที่เหมาะสมเพื่อให้แน่ใจว่ามีการยึดเกาะที่ดีระหว่างลามิเนตเคลือบทองแดงกับวัสดุฉนวนอื่นๆ นอกจากนี้ ให้ใส่ใจกับปัญหาไอเสียในระหว่างกระบวนการเคลือบเพื่อหลีกเลี่ยงฟองอากาศและการหลุดร่อน การควบคุมกระบวนการเคลือบอย่างเข้มงวดทำให้มั่นใจได้ถึงประสิทธิภาพที่มั่นคงของแผงวงจร

4. การทดสอบคุณภาพและการดีบัก

การทดสอบประสิทธิภาพทางไฟฟ้า: ใช้อุปกรณ์ทดสอบพิเศษเพื่อทดสอบคุณสมบัติทางไฟฟ้าของแผงวงจร รวมถึงความต้านทาน ความจุไฟฟ้า ความเหนี่ยวนำ ความต้านทานของฉนวน และความเร็วในการส่งสัญญาณ ตรวจสอบให้แน่ใจว่าประสิทธิภาพทางไฟฟ้าตรงตามข้อกำหนดการออกแบบ และมีการใช้ค่าคงที่ไดอิเล็กตริกต่ำและคุณลักษณะแทนเจนต์การสูญเสียอิเล็กทริกต่ำของลามิเนตหุ้มทองแดง Panasonic M6 อย่างเต็มที่ อุปกรณ์การทดสอบขั้นสูงและครอบคลุมของเราสามารถทดสอบประสิทธิภาพทางไฟฟ้าของแผงวงจรทุกด้าน

การทดสอบประสิทธิภาพความร้อน: ใช้อุปกรณ์ถ่ายภาพความร้อนเพื่อตรวจสอบอุณหภูมิการทำงานของแผงวงจรและตรวจสอบประสิทธิภาพการกระจายความร้อน ทำการทดสอบการเปลี่ยนแปลงอุณหภูมิอย่างฉับพลันเพื่อประเมินความเสถียรของประสิทธิภาพของแผงวงจรภายใต้สภาวะอุณหภูมิที่แตกต่างกัน การทดสอบประสิทธิภาพการระบายความร้อนอย่างเข้มงวดของเราทำให้มั่นใจถึงความเสถียรของแผงวงจรในสภาพแวดล้อมการทำงานที่หลากหลาย

การดีบักและการเพิ่มประสิทธิภาพ: หลังจากเสร็จสิ้นการผลิตแผงวงจรแล้ว ให้ดำเนินการแก้ไขจุดบกพร่องและเพิ่มประสิทธิภาพ ปรับพารามิเตอร์วงจรตามผลการทดสอบเพื่อปรับปรุงประสิทธิภาพและความเสถียรของแผงวงจร นอกจากนี้ ให้สรุปประสบการณ์และบทเรียนที่ได้รับอย่างต่อเนื่องเพื่อปรับปรุงกระบวนการผลิตและโซลูชันการออกแบบอย่างต่อเนื่อง เพื่อใช้ประโยชน์จากลามิเนตเคลือบทองแดง M6 ของ Panasonic ได้ดียิ่งขึ้น ทีมแก้ไขข้อบกพร่องและเพิ่มประสิทธิภาพของเราสามารถดำเนินการแก้ไขข้อบกพร่องเพื่อปรับปรุงคุณภาพผลิตภัณฑ์อย่างต่อเนื่องได้อย่างรวดเร็วและแม่นยำ

โดยสรุป ด้วยประสบการณ์การผลิตที่กว้างขวางและความเข้าใจอย่างลึกซึ้งเกี่ยวกับวัสดุลามิเนตเคลือบทองแดง Panasonic M6 เรามั่นใจในการนำเสนอผลิตภัณฑ์ PCB คุณภาพสูงแก่ลูกค้าของเรา