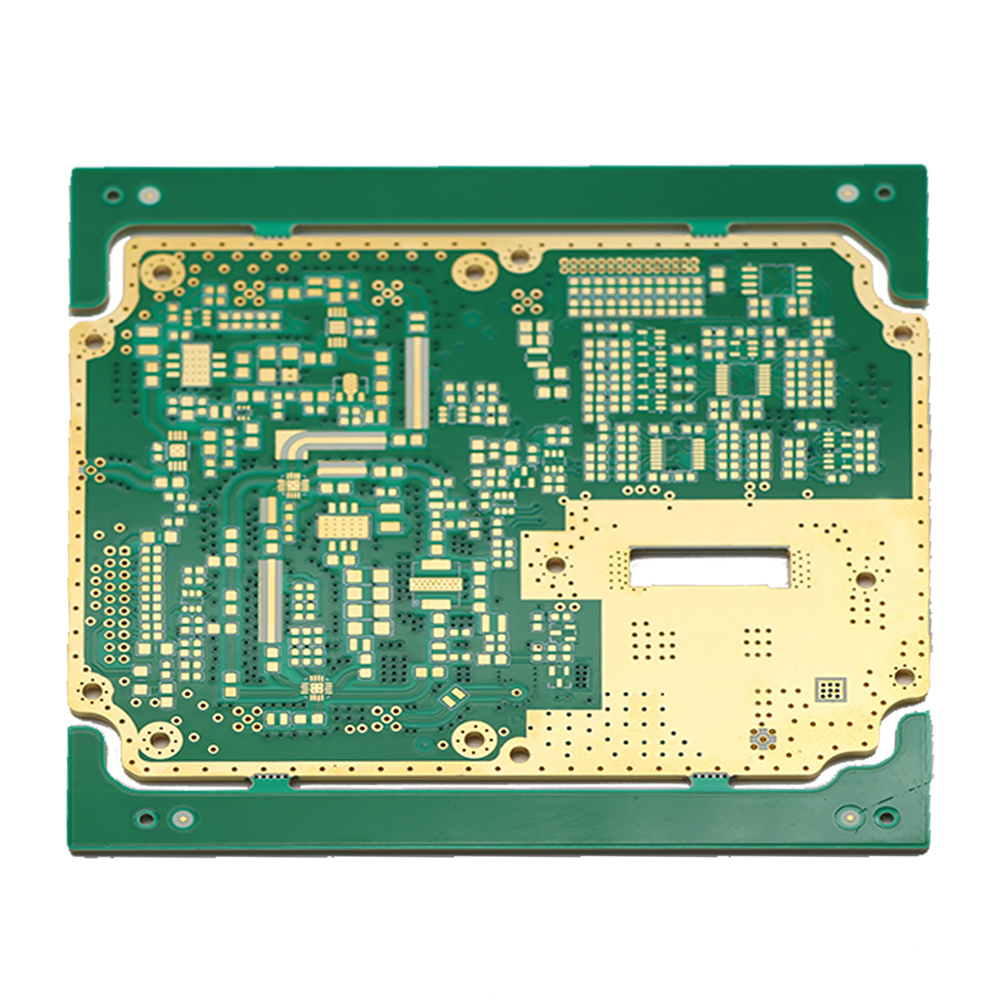

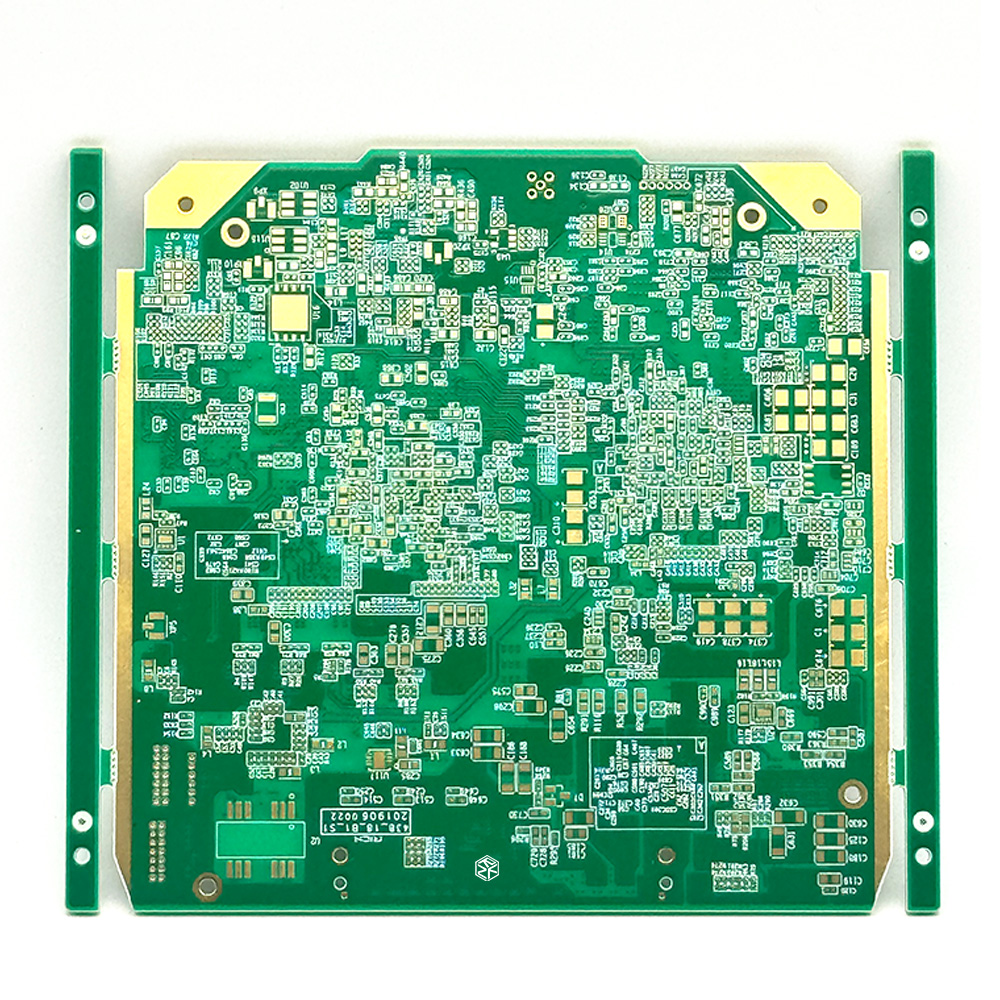

Optik Modül HDI PCB Optik Modül Altın Parmak PCB

Ürün imalat talimatları

| Tip | iki katmanlı HDI, empedans, reçine tapa deliği |

| Konu | Panasonic M6 Bakır Kaplı Laminat |

| Katman sayısı | 10 litre |

| Tahta Kalınlığı | 1,2 mm |

| Tek boyut | 150*120mm/1 takım |

| Yüzey kalitesi | MÜDÜR |

| İç bakır kalınlığı | 18um |

| Dış bakır kalınlığı | 18um |

| Lehim maskesinin rengi | yeşil(GTS,GBS) |

| Serigrafi rengi | beyaz(GTO,GBO) |

| Tedavi yoluyla | 0,2 mm |

| Mekanik delme deliğinin yoğunluğu | 16W/㎡ |

| Lazer delme deliğinin yoğunluğu | 100W/㎡ |

| Boyuta göre min. | 0,1 mm |

| Minimum çizgi genişliği/boşluk | 3/3milyon |

| Diyafram oranı | 9milyon |

| Presleme süreleri | 3 kez |

| Sondaj süreleri | 5 kez |

| PN | E240902A |

Optik Modül HDI Altın Parmak PCB'lerin Üretiminde Temel Kontrol Noktaları

- 1、Hassas Aşındırma Kontrolü Altın parmakların ve HDI PCB'lerin kablolaması oldukça karmaşıktır, bu da aşındırma işleminin kontrolünü özellikle önemli hale getirir. Kötü gravür, eşit olmayan çizgi genişliklerine, kısa devrelere veya açık devrelere yol açabilir. Bu nedenle, yüksek hassasiyetli aşındırma ekipmanı kullanılmalı ve aşındırma işleminde doğruluğu ve tutarlılığı sağlamak için düzenli kalibrasyon gereklidir.

3、Laminasyon Proses Kontrolü Laminasyon, birden fazla PCB katmanının birbirine preslendiği kritik bir adımdır. Laminasyon sırasında sıcaklığın, basıncın ve zamanın kontrol edilmesi, katmanların sıkı bir şekilde bağlanmasını ve levha kalınlığının eşit olmasını sağlamak için çok önemlidir. Zayıf laminasyon, hem elektriksel performansı hem de mekanik mukavemeti etkileyen tabakaların ayrılmasına veya boşluklara neden olabilir.

4、Altın Parmak Kaplama Kalınlığı Kontrolü Altın parmaklardaki altın kaplamanın kalınlığı, takma ömrünü ve temas güvenilirliğini doğrudan etkiler. Altın kaplama çok ince ise çabuk yıpranabilir; çok kalınsa maliyetleri artırır. Bu nedenle, kaplama işlemi sırasında, kaplama kalınlığının standartları (tipik olarak 30-50 mikroinç) karşıladığından emin olmak için altın kaplama süresi ve akım yoğunluğu sıkı bir şekilde kontrol edilmelidir.

5、Empedans Kontrolü ve Testi Optik modül HDI PCB'leri genellikle yüksek hızlı sinyalleri yönetir ve empedans kontrolünü çok önemli hale getirir. Üretim sırasında, kritik sinyal izlerini gerçek zamanlı olarak izlemek ve ölçmek için empedans test ekipmanı kullanılmalı ve empedansın tasarım aralığı (örn. 100 ohm) dahilinde olduğundan emin olunmalıdır. Uyumlu olmayan empedans, yansımalar ve karışma gibi sinyal bütünlüğü sorunlarına neden olabilir.

6.Lehimleme Kalite Kontrolü Optik modül PCB'lerinde yer alan bileşenlerin yüksek yoğunluğundan dolayı lehimleme işleminin son derece hassas olması gerekir. Gelişmiş yeniden akışlı lehimleme ve dalga lehimleme ekipmanı gereklidir ve lehim bağlantılarının sağlamlığını ve elektrik bağlantılarının güvenilirliğini sağlamak için lehimleme sıcaklık profilleri sıkı bir şekilde kontrol edilmelidir.

7、Yüzey Temizliği ve Koruma Üretimin her aşamasında, toz, parmak izi veya oksidasyon kalıntılarını önlemek için PCB yüzeyi temiz tutulmalıdır. Bu kirletici maddeler elektrik kısa devrelerine neden olabilir veya kaplamanın kalitesini etkileyebilir. Üretimden sonra nem ve kirletici maddelerin nüfuz etmesini önlemek için uygun koruyucu kaplamalar uygulanmalıdır.

8、Kalite Denetimi ve Doğrulaması Görsel denetim, elektriksel testler ve işlevsel testler de dahil olmak üzere kapsamlı kalite denetimleri esastır. Yaygın denetim yöntemleri arasında Otomatik Optik Denetim (AOI), uçan prob testi ve her PCB'nin tasarım özelliklerini ve kalite standartlarını karşıladığından emin olmak için X-ışını denetimi yer alır.

Optik Modül HDI PCB'lerde Yönlendirmenin Önemi

- Boyutlar ve Aralıklar: Konektörlere mükemmel uyum sağlamak için altın parmakların genişliği ve aralığının sıkı bir şekilde kontrol edilmesi gerekir. Genellikle altın parmakların genişliği 0,5 mm, aralıkları ise 0,5 mm'dir.

- Kenar Pah Kırma: Yuvalara daha düzgün yerleştirmeyi kolaylaştırmak için altın parmakların bulunduğu PCB'nin kenarlarında pah kırma genellikle gereklidir.

Katman Sayımı ve İstifleme: HDI PCB'ler genellikle daha fazla elektrik bağlantı seçeneği sağlamak için çok katmanlı tasarımlar içerir. Hem sinyal bütünlüğünü hem de güç bütünlüğünü sağlamak için katman sayısı ve yığınlama tasarımının dikkate alınması gerekir.

Microvia'lar: Kör ve gömülü via'lar gibi microvia teknolojilerinden faydalanmak, katmanlar arası bağlantıların uzunluğunu etkili bir şekilde azaltabilir, böylece sinyal gecikmesini ve kaybını azaltabilir. Bu mikrovalar konumlarının ve boyutlarının hassas kontrolünü gerektirir.

Yönlendirme Yoğunluğu: HDI levhaların yüksek yönlendirme yoğunluğundan dolayı izlerin genişliğine ve aralıklarına özel dikkat gösterilmelidir. Tipik olarak iz genişlikleri 3-4 mil, aralıklar da 3-4 mil'dir.

3.Sinyal Bütünlüğü

Diferansiyel Çift Yönlendirme: Optik modüllerde yaygın olarak kullanılan yüksek hızlı sinyal iletimi, elektromanyetik girişimi ve sinyal yansımasını azaltmak için diferansiyel çift yönlendirmeyi gerektirir. Diferansiyel çiftlerin uzunluk ve aralıklarının eşleşmesi, empedans kontrolünün makul bir aralıkta (örn. 100 ohm) sağlanması gerekir.

Empedans Kontrolü: Yüksek hızlı sinyal yönlendirmede sıkı empedans kontrolü önemlidir. Empedans uyumu, iz genişliği, aralık ve katman istifleme ayarlanarak elde edilebilir.

Via Kullanımı: Sinyal kalitesini etkileyen parazitik kapasitans ve endüktans oluşturduklarından viaların kullanımı en aza indirilmelidir. Gerektiğinde uygun geçiş türleri (kör ve gömülü geçişler gibi) ve yerleri seçilmelidir.

Ayırma Kapasitörleri: Ayırma kapasitörlerinin doğru yerleştirilmesi, güç kaynağı voltajının dengelenmesine ve güç gürültüsünün azaltılmasına yardımcı olur.

Güç Düzlemi Tasarımı: Katı güç düzlemi tasarımlarının benimsenmesi, eşit akım dağılımı sağlar ve elektromanyetik paraziti (EMI) azaltır.

Termal Yönetim: Optik modüller çalışma sırasında önemli miktarda ısı ürettiğinden, ısı dağıtım verimliliğini artırmak için termal yolların, iletken malzemelerin veya ısı emicilerin kullanılması gibi termal yönetim çözümleri tasarımda dikkate alınmalıdır.

6.Malzeme Seçimi

Alt Tabaka Malzemesi: Güvenilir ve stabil sinyal iletimi sağlamak için poliimid (PI) veya floropolimerler gibi yüksek frekanslı uygulamalara uygun alt tabakaları seçin.

Lehim Maskesi: İzlerin ve elektriksel performansın korunmasını sağlamak için yüksek sıcaklığa dayanıklı, düşük kayıplı lehim maskesi malzemeleri kullanın.

Altın parmak HDI PCB'ler, yüksek yoğunlukları ve yüksek performans özellikleri nedeniyle çeşitli alanlarda yaygın olarak kullanılmaktadır:

5、Tıbbi Cihazlar: CT tarayıcıları, MRI makineleri ve diğer teşhis araçları gibi yüksek talep gören tıbbi ekipmanlarda, altın parmak HDI PCB'ler, ekipmanın doğru veri iletimini ve güvenilir çalışmasını sağlar.

- 6、Havacılık: Bu PCB'ler, yüksek performansı korurken zorlu çevre koşullarına dayanabildikleri için uyduların, uçakların ve uzay araçlarının kontrol sistemlerinde kullanılır.

- 7、Endüstriyel Kontrol: Endüstriyel otomasyon, PLC'ler (Programlanabilir Lojik Kontrolörler) ve endüstriyel robotlar alanında, altın parmak HDI PCB'ler güvenilir kontrol ve sinyal iletimi sağlar.

Altın parmak

Altın Parmaklara Detaylı Giriş

Altın parmaklar, baskılı devre kartının (PCB) kenarındaki altın kaplamalı alanları ifade eder. Genellikle konektörlerle elektrik bağlantıları yapmak için kullanılırlar. "Altın parmak" adı görünüşlerinden gelir: şerit benzeri altın kaplama bölümler parmaklara benzer. Altın parmaklar genellikle bellek çubukları, grafik kartları ve diğer cihazlar gibi takılabilir PCB'lerde yuvalara bağlanmak için kullanılır. Altın parmakların temel işlevi, aşınma direnci ve korozyon direnci sağlarken, yüksek iletkenliğe sahip altın kaplama katmanı aracılığıyla güvenilir elektrik bağlantıları sağlamaktır.

Altın Parmakların Sınıflandırılması

Altın parmaklar işlevlerine, konumlarına ve üretim süreçlerine göre sınıflandırılabilir:

Elektrik Bağlantısı Altın Parmaklar: Bu altın parmaklar esas olarak bellek çubukları, grafik kartları ve diğer eklenti modüllerinde sabit elektrik bağlantıları sağlamak için kullanılır. Anakart veya diğer cihazlar üzerindeki yuvalara takılarak elektrik sinyallerini iletirler.

Güç Kaynağı Altın Parmaklar: Bunlar, cihazların kararlı güç girişi almasını sağlamak için güç veya topraklama bağlantıları sağlamak için kullanılır.

2.Pozisyona Göre:

Kenar Altın Parmakları: Tipik olarak PCB'nin kenarında bulunurlar, yuva bağlantıları için kullanılırlar ve genellikle bellek çubuklarında, grafik kartlarında ve iletişim modüllerinde bulunurlar. Bu en yaygın altın parmak türüdür.

Kenarsız Altın Parmaklar: Bu altın parmaklar PCB'nin kenarında bulunmaz ancak test noktaları veya dahili modül bağlantıları gibi belirli bağlantılar veya işlevler için dahili olarak konumlandırılmıştır.

3.Üretim Sürecine Göre:

Daldırma Altın Parmaklar: Bunlar, bakır folyo üzerine bir altın tabakası uygulamak için kimyasal bir biriktirme işlemi kullanılarak oluşturulur. Pürüzsüz, ince bir yüzeye sahiptirler ancak daha ince bir altın katmana sahiptirler ve genellikle düşük frekanslı elektrik bağlantıları için kullanılırlar.

Elektrolizle Kaplanmış Altın Parmaklar: Elektrokaplama işlemi kullanılarak yapılan bu altın parmaklar, daha kalın bir altın katmana sahiptir ve aşınmaya daha dayanıklıdır; bellek çubukları ve grafik kartları gibi sık takma ve çıkarma gerektiren yüksek güvenilirliğe sahip elektrik bağlantıları için uygundur. Bu işlemde dayanıklılık ve iyi iletkenlik sağlamak için genellikle 30-50 mikroinç altın katman kalınlığı kullanılır.

4.Bağlantı Yöntemine Göre:

Düz Takılan Altın Parmaklar: Doğrudan yuvaya yerleştirilen yuvanın esnekliği altın parmakları kavrar. Bu yöntem hafıza çubuklarında ve grafik kartlarında yaygın olarak kullanılmaktadır.

Mandal Altın Parmaklar: Mandallar veya diğer sabitleme cihazları kullanılarak bağlanır ve ek mekanik sabitleme sağlar, genellikle daha büyük modüller ve daha sağlam bağlantılar gerektiren uygulamalar için kullanılır.

Altın Parmakların Uygulama Özellikleri

- Yüksek İletkenlik ve Kararlılık: Altın parmakların ana malzemesi, mükemmel ve istikrarlı iletkenliğe sahip olan ve üstün elektriksel performans sağlayan altın kaplamadır.

- Aşınma Direnci: Sık takma ve çıkarma gerektiren uygulamalar, altın parmakların iyi bir aşınma direncine sahip olmasını gerektirir. Altın kaplama tabakası bu korumayı sağlayarak altın parmakların kullanım sırasında kolayca yıpranmamasını veya oksitlenmemesini sağlar.

- Korozyon Direnci: Altın parmaklardaki altın kaplama tabakası iletkenlik sağlamasının yanı sıra ortamdaki aşındırıcı maddelere karşı da direnç göstererek altın parmakların ömrünü uzatır.

Optik Modüllerin Sınıflandırılması

1.İletim Hızına Göre:

10G Optik Modüller: 10 Gigabit Ethernet uygulamaları için kullanılır.

25G Optik Modüller: 25 Gigabit Ethernet için tasarlanmıştır.

40G Optik Modüller: 40 Gigabit Ethernet ağlarında kullanılır.

100G Optik Modüller: 100 Gigabit Ethernet ağları için uygundur.

400G Optik Modüller: Ultra yüksek hızlı 400 Gigabit Ethernet uygulamaları için.

2.İletim Mesafesine Göre:

Kısa Menzilli Optik Modüller (SR): Genellikle çok modlu fiber (MMF) kullanılarak 300 metreye kadar mesafeleri destekler.

Uzun Menzilli Optik Modüller (LR): Tek modlu fiber (SMF) kullanılarak 10 kilometreye kadar mesafeler için tasarlanmıştır.

Genişletilmiş Menzilli Optik Modüller (ER): SMF üzerinden 40 kilometreye kadar iletim yapabilir.

Çok Uzun Menzilli Optik Modüller (ZR): SMF üzerinden 80 kilometreden daha büyük mesafeleri destekler.

3.Dalga Boyuna Göre:

850nm Modüller: Genellikle çok modlu fiber üzerinden kısa mesafeli iletim için kullanılır.

1310nm Modüller: Tek modlu fiber üzerinden orta menzilli iletim için uygundur.

1550nm Modüller: Özellikle tek modlu fiber üzerinden uzun mesafeli iletim için kullanılır.

4.Form Faktörüne göre:

SFP (Küçük Form Faktörlü Takılabilir): Genellikle 1G ve 10G ağları için kullanılır.

SFP+ (Gelişmiş Küçük Form Faktörlü Takılabilir): Daha yüksek performansa sahip 10G ağları için kullanılır.

QSFP (Dörtlü Küçük Form Faktörlü Takılabilir): 40G uygulamaları için uygundur.

QSFP28: 100G ağlar için tasarlanmış olup daha yüksek yoğunluklu bir çözüm sunar.

CFP (C Form-Factor Takılabilir): 100G ve 400G uygulamalarında kullanılır, SFP/QSFP modüllerinden daha büyüktür.

5.Uygulamaya Dayalı:

Veri Merkezi Optik Modülleri: Veri merkezleri içerisinde yüksek hızlı veri iletimi için tasarlanmıştır.

Telekom Optik Modülleri: Telekomünikasyon altyapısında uzun mesafeli veri iletimi için kullanılır.

Endüstriyel Optik Modüller: Sıcaklık değişimlerine ve elektromanyetik girişime karşı yüksek dirence sahip, zorlu ortamlar için üretilmiştir.

İGE Adım Sayılarını Ayırt Etme

Gömülü Yollar: Panelin içine gömülü, dışarıdan görünmeyen delikler.

Kör Geçişler: Dışarıdan görülebilen ancak içi görülmeyen delikler.

Adım Sayısı: Panelin bir ucundan bakıldığında farklı türdeki kör yolların sayısı adım sayısı olarak tanımlanabilir.

Laminasyon Sayımı: Kör/gömülü yolların birden fazla çekirdekten veya dielektrik katmandan geçme sayısı.

PCB, Panasonic M6 bakır kaplı laminat kullanılarak üretilmiştir

PCB, Panasonic M6 bakır kaplı laminat kullanılarak üretilmiştir. Bu alanda geniş deneyime sahibiz ve aşağıdaki alanlara odaklanarak Panasonic M6 malzemelerinin performansından tam olarak nasıl yararlanacağımızı biliyoruz:

1. Malzeme Seçimi ve Denetimi

Sıkı Tedarikçi Seçimi: Sağlam ve standartlara uygun malzemeler sağlamak için saygın ve güvenilir Panasonic M6 bakır kaplı laminat tedarikçilerini seçin. Bu, tedarikçinin nitelikleri, üretim kapasitesi ve kalite kontrol sistemlerinin değerlendirilmesiyle yapılabilir. Yılların deneyimi, yüksek kaliteli tedarikçilerle uzun vadeli, istikrarlı ortaklıklar kurmamızı ve malzeme kalitesini kaynağından sağlamamızı sağlamıştır.

Malzeme Denetimi: Bakır kaplı laminat malzemeleri aldıktan sonra, hasar veya leke gibi kusurları kontrol etmek ve gereksinimleri karşıladıklarından emin olmak için kalınlık ve boyutlar gibi parametreleri ölçmek için sıkı denetimler yapın. Tasarım gereksinimlerini karşıladıklarından emin olmak amacıyla malzemenin elektriksel özelliklerini, termal iletkenliğini ve diğer performans göstergelerini test etmek için özel test ekipmanları da kullanılabilir. Profesyonel test ekibimiz, hiçbir ayrıntının gözden kaçırılmamasını sağlamak için gelişmiş ekipman ve sıkı süreçler kullanır.

2. Tasarım Optimizasyonu

Devre Düzeni Tasarımı: Panasonic M6 bakır kaplı laminatın özelliklerini temel alarak devre kartı düzenini uygun şekilde tasarlayın. Yüksek frekanslı devrelerde sinyal yansımasını ve paraziti azaltmak için sinyal yollarını kısaltın. Yüksek güçlü devreler için, bakır kaplı laminatın termal iletkenliğini en üst düzeye çıkarmak için ısı dağıtımı sorunlarını tam olarak göz önünde bulundurun, ısıtma elemanlarını ve ısı dağıtım kanallarını uygun şekilde düzenleyin. Tasarım ekibimiz Panasonic M6 laminatın özelliklerini anlıyor ve tasarımları çeşitli devre ihtiyaçlarına göre hassas bir şekilde düzenleyebilir.

Yığın Tasarımı: Devrenin karmaşıklığına ve performans gereksinimlerine göre devre kartının yığın yapısını optimize edin. Sinyal bütünlüğünü ve elektriksel performans kararlılığını sağlamak için uygun sayıda katman, katmanlar arası boşluk ve yalıtım malzemelerini seçin. Ayrıca yerel aşırı ısınmayı önlemek için katmanlar arasındaki ısı transferini ve dağılma etkilerini de göz önünde bulundurun. Kapsamlı uygulama ve sürekli optimizasyon sayesinde bilimsel ve makul bir yığın tasarım çözümü geliştirdik.

3. Üretim Süreci Kontrolü

Aşındırma Süreci: Devre kartı izlerinin hassasiyetini ve kalitesini sağlamak için aşındırma parametrelerini doğru bir şekilde kontrol edin. Aşırı aşındırmayı veya az aşındırmayı önlemek için uygun aşındırmaları ve aşındırma koşullarını seçin. Ek olarak, bakır kaplı laminatın kirlenmesini önlemek için aşındırma işlemi sırasında çevrenin korunmasına dikkat edin. Aşındırma süreçlerinde zengin deneyime sahibiz ve devre kartının kalitesini sağlamak için süreci hassas bir şekilde kontrol edebiliyoruz.

Delme Süreci: Delik boyutunu ve konum doğruluğunu sağlamak için yüksek hassasiyetli delme ekipmanı kullanın ve delme parametrelerini kontrol edin. Performansını etkileyebilecek bakır kaplı laminatın zarar görmesini önlemek için dikkatli olunmalıdır. Gelişmiş sondaj ekipmanlarımız ve yetenekli operatörlerimiz sondaj işleminin doğruluğunu sağlar.

Laminasyon Süreci: Katmanlar arası yapışmayı ve elektriksel performansı sağlamak için laminasyon parametrelerini kesinlikle kontrol edin. Bakır kaplı laminat ile diğer yalıtım malzemeleri arasında iyi bir bağ sağlamak için uygun laminasyon sıcaklığını, basıncını ve süresini seçin. Ayrıca kabarcıkları ve katmanlara ayrılmayı önlemek için laminasyon işlemi sırasında egzoz sorunlarına dikkat edin. Laminasyon süreci üzerindeki sıkı kontrolümüz, devre kartının istikrarlı performansını garanti eder.

4. Kalite Testi ve Hata Ayıklama

Elektriksel Performans Testi: Devre kartının direnç, kapasitans, endüktans, yalıtım direnci ve sinyal aktarım hızı dahil olmak üzere elektriksel özelliklerini test etmek için özel test ekipmanı kullanın. Elektrik performansının tasarım gereksinimlerini karşıladığından ve Panasonic M6 bakır kaplı laminatın düşük dielektrik sabiti ve düşük dielektrik kayıp tanjant özelliklerinin tam olarak kullanıldığından emin olun. Gelişmiş ve kapsamlı test ekipmanlarımız devre kartının elektriksel performansını tüm yönleriyle test edebilir.

Termal Performans Testi: Devre kartının çalışma sıcaklığını izlemek ve ısı dağıtımının etkinliğini kontrol etmek için termal görüntüleme cihazlarını kullanın. Farklı sıcaklık koşulları altında devre kartı performansının stabilitesini değerlendirmek için termal şok testleri yapın. Sıkı termal performans testlerimiz, devre kartının çeşitli çalışma ortamlarında stabilitesini sağlar.

Hata Ayıklama ve Optimizasyon: Devre kartı imalatını tamamladıktan sonra hata ayıklama ve optimizasyon işlemini gerçekleştirin. Devre kartının performansını ve kararlılığını artırmak için devre parametrelerini test sonuçlarına göre ayarlayın. Ek olarak, Panasonic M6 bakır kaplı laminatın avantajlarından daha iyi yararlanmak amacıyla üretim süreçlerini ve tasarım çözümlerini sürekli olarak iyileştirmek için deneyimleri ve öğrenilen dersleri sürekli olarak özetleyin. Hata ayıklama ve optimizasyon ekibimiz, ürün kalitesini sürekli iyileştirmek için hata ayıklamayı hızlı ve doğru bir şekilde gerçekleştirebilir.

Özetle, kapsamlı üretim deneyimimiz ve Panasonic M6 bakır kaplı laminat malzemelere ilişkin derin anlayışımız sayesinde, müşterilerimize yüksek kaliteli PCB ürünleri sağlama konusunda kendimize güveniyoruz.