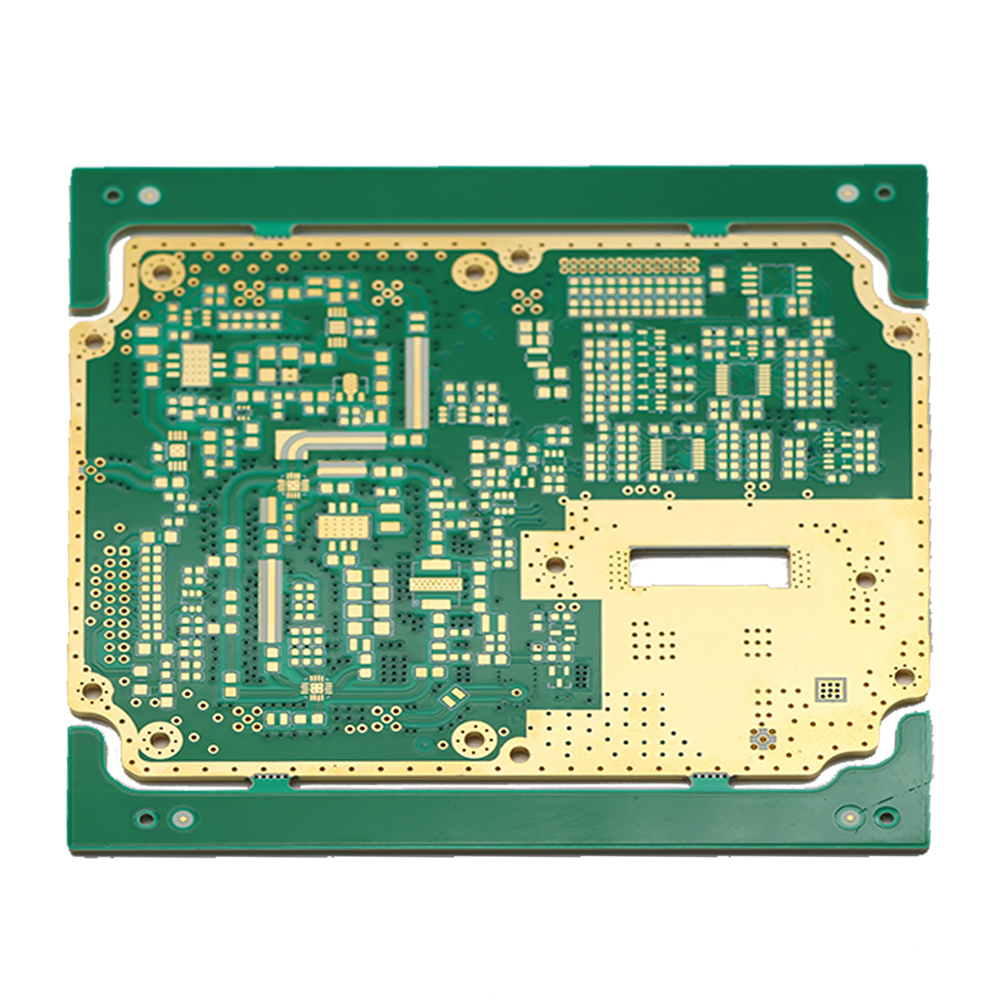

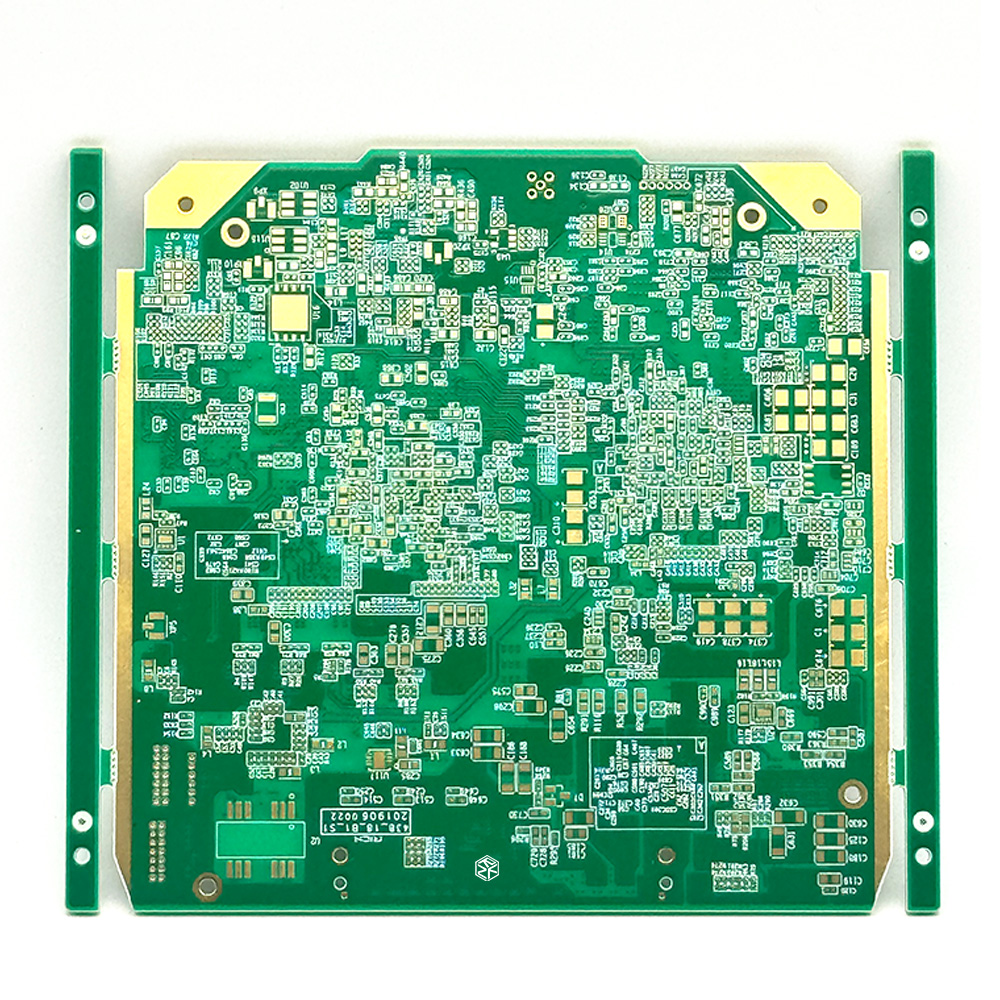

آپٹیکل ماڈیول ایچ ڈی آئی پی سی بی آپٹیکل ماڈیول گولڈ فنگر پی سی بی

مصنوعات کی تیاری کی ہدایات

| قسم | دو پرت HDI، رکاوٹ، رال پلگ سوراخ |

| معاملہ | پیناسونک ایم 6 کاپر کلڈ لیمینیٹ |

| پرت کی تعداد | 10L |

| بورڈ کی موٹائی | 1.2 ملی میٹر |

| سنگل سائز | 150*120mm/1SET |

| سطح ختم | پرنسپل |

| اندرونی تانبے کی موٹائی | 18um |

| بیرونی تانبے کی موٹائی | 18um |

| سولڈر ماسک کا رنگ | سبز (GTS،GBS) |

| سلکس اسکرین کا رنگ | سفید (GTO، GBO) |

| علاج کے ذریعے | 0.2 ملی میٹر |

| مکینیکل ڈرلنگ ہول کی کثافت | 16W/㎡ |

| لیزر ڈرلنگ ہول کی کثافت | 100W/㎡ |

| سائز کے ذریعے کم سے کم | 0.1 ملی میٹر |

| کم سے کم لائن کی چوڑائی / جگہ | 3/3 ملی |

| یپرچر کا تناسب | 9 ملین |

| دبانے کے اوقات | 3 بار |

| سوراخ کرنے کے اوقات | 5 بار |

| پی این | E240902A |

آپٹیکل ماڈیول ایچ ڈی آئی گولڈ فنگر پی سی بی کی تیاری میں کلیدی کنٹرول پوائنٹس

- 1、Precision Etching Control سونے کی انگلیوں اور HDI PCBs کی وائرنگ انتہائی پیچیدہ ہے، جو اینچنگ کے عمل کو خاص طور پر اہم بناتی ہے۔ ناقص اینچنگ لائن کی ناہموار چوڑائی، شارٹ سرکٹس یا کھلے سرکٹس کا باعث بن سکتی ہے۔ لہٰذا، اعلیٰ درستی والے اینچنگ کا سامان استعمال کیا جانا چاہیے، اور اینچنگ کے عمل میں درستگی اور مستقل مزاجی کو یقینی بنانے کے لیے باقاعدہ انشانکن ضروری ہے۔

3، لیمینیشن پروسیس کنٹرول لیمینیشن ایک اہم مرحلہ ہے جہاں ایک سے زیادہ PCB تہوں کو ایک ساتھ دبایا جاتا ہے۔ لیمینیشن کے دوران درجہ حرارت، دباؤ اور وقت کو کنٹرول کرنا تہوں کے مضبوط بندھن اور بورڈ کی یکساں موٹائی کو یقینی بنانے کے لیے بہت ضروری ہے۔ ناقص لیمینیشن کے نتیجے میں delamination یا voids ہو سکتا ہے، جو برقی کارکردگی اور مکینیکل طاقت دونوں کو متاثر کرتا ہے۔

4، گولڈ فنگر پلیٹنگ کی موٹائی کنٹرول سونے کی انگلیوں پر گولڈ چڑھانے کی موٹائی براہ راست اندراج کی زندگی اور رابطے کی وشوسنییتا کو متاثر کرتی ہے۔ اگر سونے کی چڑھانا بہت پتلی ہے، تو یہ جلدی ختم ہو سکتی ہے۔ اگر بہت موٹی ہے، تو یہ اخراجات کو بڑھاتا ہے. لہذا، چڑھانے کے عمل کے دوران، گولڈ چڑھانے کے وقت اور موجودہ کثافت کو سختی سے کنٹرول کیا جانا چاہیے تاکہ یہ یقینی بنایا جا سکے کہ پلیٹنگ کی موٹائی معیارات پر پورا اترتی ہے (عام طور پر 30-50 مائیکرو انچ)۔

5، امپیڈینس کنٹرول اور ٹیسٹنگ آپٹیکل ماڈیول ایچ ڈی آئی پی سی بی اکثر تیز رفتار سگنلز کو ہینڈل کرتے ہیں، جس سے مائبادی کنٹرول کو اہم بناتا ہے۔ پروڈکشن کے دوران، مائبادا ٹیسٹنگ کا سامان ریئل ٹائم میں اہم سگنل کے نشانات کی نگرانی اور پیمائش کرنے کے لیے استعمال کیا جانا چاہیے، اس بات کو یقینی بناتے ہوئے کہ رکاوٹ ڈیزائن کی حد کے اندر ہے (مثلاً، 100 اوہم)۔ غیر تعمیل رکاوٹ سگنل کی سالمیت کے مسائل کا سبب بن سکتی ہے، جیسے کہ عکاسی اور کراسسٹالک۔

6۔سولڈرنگ کوالٹی کنٹرول آپٹیکل ماڈیول PCBs میں شامل اجزاء کی اعلی کثافت کی وجہ سے، سولڈرنگ کا عمل انتہائی درست ہونا چاہیے۔ اعلی درجے کی ریفلو سولڈرنگ اور لہر سولڈرنگ کے آلات کی ضرورت ہے، اور سولڈرنگ درجہ حرارت پروفائلز کو سختی سے کنٹرول کیا جانا چاہئے تاکہ سولڈر جوڑوں کی مضبوطی اور برقی کنکشن کی وشوسنییتا کو یقینی بنایا جا سکے.

7، سطح کی صفائی اور تحفظ پیداوار کے ہر مرحلے پر، پی سی بی کی سطح کو دھول، فنگر پرنٹس، یا آکسیڈیشن کی باقیات سے بچنے کے لیے صاف رکھنا چاہیے۔ یہ آلودگی برقی شارٹس کا سبب بن سکتے ہیں یا پلیٹنگ کے معیار کو متاثر کر سکتے ہیں۔ پیداوار کے بعد، نمی اور آلودگیوں کو گھسنے سے روکنے کے لیے مناسب حفاظتی کوٹنگز لگائی جائیں۔

8، معیار کا معائنہ اور تصدیق جامع معیار کے معائنے، بشمول بصری معائنہ، برقی جانچ، اور فنکشنل ٹیسٹنگ، ضروری ہیں۔ عام معائنہ کے طریقوں میں آٹومیٹڈ آپٹیکل انسپیکشن (AOI)، فلائنگ پروب ٹیسٹنگ، اور ایکس رے معائنہ شامل ہے تاکہ یہ یقینی بنایا جا سکے کہ ہر پی سی بی ڈیزائن کی خصوصیات اور معیار کے معیار پر پورا اترتا ہے۔

آپٹیکل ماڈیول HDI PCBs میں روٹنگ کی اہمیت

- طول و عرض اور فاصلہ: کنیکٹرز کے ساتھ کامل فٹ ہونے کو یقینی بنانے کے لیے سونے کی انگلیوں کی چوڑائی اور وقفہ کاری کو سختی سے کنٹرول کرنے کی ضرورت ہے۔ عام طور پر، سونے کی انگلیوں کی چوڑائی 0.5 ملی میٹر ہوتی ہے، جس کا وقفہ 0.5 ملی میٹر ہوتا ہے۔

- ایج چیمفرنگ: عام طور پر پی سی بی کے کناروں پر چیمفرنگ کی ضرورت ہوتی ہے جہاں سونے کی انگلیاں سلاٹ میں آسانی سے داخل کرنے کی سہولت کے لیے واقع ہوتی ہیں۔

پرتوں کی گنتی اور اسٹیکنگ: ایچ ڈی آئی پی سی بی میں عام طور پر الیکٹریکل کنکشن کے مزید اختیارات فراہم کرنے کے لیے ملٹی لیئر ڈیزائن شامل ہوتے ہیں۔ سگنل کی سالمیت اور طاقت کی سالمیت دونوں کو یقینی بنانے کے لیے پرت کی گنتی اور اسٹیکنگ ڈیزائن پر غور کرنے کی ضرورت ہے۔

مائیکرو ویاس: مائیکرو ویا ٹیکنالوجی کا استعمال، جیسے نابینا اور دفن شدہ ویاس، مؤثر طریقے سے انٹر لیئر کنکشن کی لمبائی کو کم کر سکتا ہے، اس طرح سگنل کی تاخیر اور نقصان کو کم کر سکتا ہے۔ ان مائکروویوں کو اپنی پوزیشن اور طول و عرض کے عین مطابق کنٹرول کی ضرورت ہوتی ہے۔

روٹنگ کثافت: ایچ ڈی آئی بورڈز کی زیادہ روٹنگ کثافت کی وجہ سے، نشانات کی چوڑائی اور وقفہ کاری پر خصوصی توجہ دی جانی چاہیے۔ عام طور پر، ٹریس کی چوڑائی 3-4 mil ہے، اور وقفہ کاری بھی 3-4 mil ہے۔

3.سگنل کی سالمیت

تفریق جوڑی روٹنگ: تیز رفتار سگنل ٹرانسمیشن عام طور پر آپٹیکل ماڈیولز میں استعمال ہوتی ہے برقی مقناطیسی مداخلت اور سگنل کی عکاسی کو کم کرنے کے لیے تفریق جوڑی روٹنگ کی ضرورت ہوتی ہے۔ تفریق والے جوڑوں کی لمبائی اور وقفہ کاری کو مماثل ہونے کی ضرورت ہے، ایک معقول حد (مثلاً 100 اوہم) کے اندر رکاوٹ کے کنٹرول کو یقینی بنانا۔

مائبادی کنٹرول: تیز رفتار سگنل روٹنگ میں، سخت مائبادی کنٹرول ضروری ہے۔ ٹریس کی چوڑائی، وقفہ کاری، اور پرت اسٹیکنگ کو ایڈجسٹ کرکے مائبادی کی مماثلت حاصل کی جاسکتی ہے۔

استعمال کے ذریعے: ویاس کے استعمال کو کم سے کم کیا جانا چاہئے، کیونکہ یہ پرجیوی کیپیسیٹینس اور انڈکٹنس متعارف کراتے ہیں، جس سے سگنل کے معیار کو متاثر ہوتا ہے۔ جب ضروری ہو، مناسب قسم کے ذریعے (جیسے نابینا اور دفن شدہ ویاس) اور مقامات کا انتخاب کیا جانا چاہیے۔

Decoupling Capacitors: decoupling capacitors کی مناسب جگہ سے بجلی کی سپلائی وولٹیج کو مستحکم کرنے اور بجلی کے شور کو کم کرنے میں مدد ملتی ہے۔

پاور پلین ڈیزائن: ٹھوس پاور پلین ڈیزائن کو اپنانے سے کرنٹ کی یکساں تقسیم یقینی ہوتی ہے اور برقی مقناطیسی مداخلت (EMI) کو کم کیا جاتا ہے۔

تھرمل مینجمنٹ: چونکہ آپٹیکل ماڈیولز آپریشن کے دوران اہم حرارت پیدا کرتے ہیں، اس لیے ڈیزائن میں تھرمل مینجمنٹ سلوشنز پر غور کیا جانا چاہیے، جیسے کہ حرارت کی کھپت کی کارکردگی کو بڑھانے کے لیے تھرمل ویاس، کنڈکٹیو میٹریل، یا ہیٹ سنکس کا استعمال۔

6۔مواد کا انتخاب

سبسٹریٹ میٹریل: قابل اعتماد اور مستحکم سگنل کی ترسیل کو یقینی بنانے کے لیے ہائی فریکوئنسی ایپلی کیشنز، جیسے پولیمائیڈ (PI) یا فلوروپولیمر کے لیے موزوں سبسٹریٹس کا انتخاب کریں۔

سولڈر ماسک: نشانات اور برقی کارکردگی کے تحفظ کو یقینی بنانے کے لیے اعلی درجہ حرارت، کم نقصان والے سولڈر ماسک مواد کا استعمال کریں۔

گولڈ فنگر ایچ ڈی آئی پی سی بی اپنی اعلی کثافت اور اعلی کارکردگی کی خصوصیات کی وجہ سے مختلف شعبوں میں بڑے پیمانے پر استعمال ہوتے ہیں۔

5، طبی آلات: سی ٹی اسکینرز، ایم آر آئی مشینوں اور دیگر تشخیصی آلات جیسے اعلیٰ مانگ والے طبی آلات میں، گولڈ فنگر ایچ ڈی آئی پی سی بی درست ڈیٹا کی ترسیل اور آلات کے قابل اعتماد آپریشن کو یقینی بناتے ہیں۔

- 6، ایرو اسپیس: یہ پی سی بی سیٹلائٹ، ہوائی جہاز اور خلائی جہاز کے کنٹرول سسٹم میں استعمال ہوتے ہیں، کیونکہ یہ اعلی کارکردگی کو برقرار رکھتے ہوئے سخت ماحولیاتی حالات کا مقابلہ کر سکتے ہیں۔

- 7، صنعتی کنٹرول: صنعتی آٹومیشن، PLCs (پروگرام ایبل لاجک کنٹرولرز) اور صنعتی روبوٹ کے میدان میں، گولڈ فنگر HDI PCBs قابل اعتماد کنٹرول اور سگنل ٹرانسمیشن فراہم کرتے ہیں۔

سونے کی انگلی

سونے کی انگلیوں کا تفصیلی تعارف

سونے کی انگلیاں طباعت شدہ سرکٹ بورڈ (PCB) کے کنارے پر سونے کی چڑھائی والی جگہوں کا حوالہ دیتی ہیں۔ وہ عام طور پر کنیکٹر کے ساتھ برقی کنکشن بنانے کے لیے استعمال ہوتے ہیں۔ "سونے کی انگلی" کا نام ان کی ظاہری شکل سے آیا ہے: پٹی کی طرح سونے کے چڑھائے ہوئے حصے انگلیوں سے ملتے جلتے ہیں۔ سونے کی انگلیاں عام طور پر داخل کرنے کے قابل PCBs، جیسے میموری سٹکس، گرافکس کارڈز، اور دیگر آلات میں سلاٹ کے ساتھ جڑنے کے لیے استعمال ہوتی ہیں۔ سونے کی انگلیوں کا بنیادی کام یہ ہے کہ پہننے کے خلاف مزاحمت اور سنکنرن کے خلاف مزاحمت کو یقینی بناتے ہوئے انتہائی کوندکٹو گولڈ پلیٹنگ پرت کے ذریعے قابل اعتماد برقی کنکشن فراہم کریں۔

سونے کی انگلیوں کی درجہ بندی

سونے کی انگلیوں کو ان کے فنکشن، پوزیشن اور مینوفیکچرنگ کے عمل کی بنیاد پر درجہ بندی کیا جا سکتا ہے:

الیکٹریکل کنکشن گولڈ فنگرز: یہ سونے کی انگلیاں بنیادی طور پر مستحکم برقی کنکشن فراہم کرنے کے لیے استعمال ہوتی ہیں، جیسے کہ میموری اسٹکس، گرافکس کارڈز اور دیگر پلگ ان ماڈیولز میں۔ وہ مدر بورڈ یا دیگر آلات پر سلاٹ میں ڈال کر برقی سگنل منتقل کرتے ہیں۔

پاور سپلائی گولڈ فنگرز: یہ پاور یا گراؤنڈ کنکشن فراہم کرنے کے لیے استعمال کیے جاتے ہیں، اس بات کو یقینی بناتے ہوئے کہ آلات کو مستحکم پاور ان پٹ ملے۔

2.پوزیشن کی بنیاد پر:

ایج گولڈ فنگرز: عام طور پر PCB کے کنارے پر واقع ہوتے ہیں، وہ سلاٹ کنکشن کے لیے استعمال ہوتے ہیں اور عام طور پر میموری سٹکس، گرافکس کارڈز اور کمیونیکیشن ماڈیولز میں پائے جاتے ہیں۔ یہ سونے کی انگلی کی سب سے عام قسم ہے۔

نان ایج گولڈ فنگرز: یہ سونے کی انگلیاں PCB کے کنارے پر واقع نہیں ہوتی ہیں بلکہ مخصوص کنکشنز یا فنکشنز جیسے ٹیسٹ پوائنٹس یا اندرونی ماڈیول کنکشن کے لیے اندرونی طور پر رکھی جاتی ہیں۔

3.مینوفیکچرنگ کے عمل کی بنیاد پر:

وسرجن سونے کی انگلیاں: یہ تانبے کے ورق پر سونے کی ایک تہہ لگانے کے لیے کیمیائی جمع کرنے کے عمل کا استعمال کرتے ہوئے بنائے جاتے ہیں۔ ان کی ایک ہموار، عمدہ سطح ہے لیکن سونے کی ایک پتلی تہہ ہے، جو عام طور پر کم تعدد والے برقی رابطوں کے لیے استعمال ہوتی ہے۔

الیکٹروپلیٹڈ گولڈ فنگرز: الیکٹروپلاٹنگ کے عمل کا استعمال کرتے ہوئے بنائی گئی، ان سونے کی انگلیوں میں سونے کی ایک موٹی تہہ ہوتی ہے اور یہ زیادہ پہننے کے لیے مزاحم ہوتی ہیں، اعلیٰ قابل اعتماد برقی کنکشن کے لیے موزوں ہوتی ہیں جنہیں بار بار داخل کرنے اور ہٹانے کی ضرورت ہوتی ہے، جیسے کہ میموری سٹکس اور گرافکس کارڈز میں۔ پائیداری اور اچھی چالکتا کو یقینی بنانے کے لیے یہ عمل عام طور پر 30-50 مائیکرو انچ کی سونے کی تہہ کی موٹائی کا استعمال کرتا ہے۔

4.کنکشن کے طریقہ کار پر مبنی:

سیدھے داخل کریں سونے کی انگلیاں: سلاٹ میں براہ راست داخل کی گئی، سلاٹ کی لچک سونے کی انگلیوں کو پکڑ لیتی ہے۔ یہ طریقہ میموری سٹکس اور گرافکس کارڈز میں بڑے پیمانے پر استعمال ہوتا ہے۔

لیچ گولڈ فنگرز: لیچز یا دیگر باندھنے والے آلات کا استعمال کرتے ہوئے جڑے ہوئے، اضافی مکینیکل فکسشن فراہم کرتے ہیں، عام طور پر بڑے ماڈیولز اور ایپلی کیشنز کے لیے استعمال ہوتے ہیں جن کو زیادہ مستحکم کنکشن کی ضرورت ہوتی ہے۔

سونے کی انگلیوں کی درخواست کی خصوصیات

- اعلی چالکتا اور استحکام: سونے کی انگلیوں کا بنیادی مواد گولڈ چڑھانا ہے، جس میں بہترین اور مستحکم چالکتا ہے، اعلیٰ برقی کارکردگی فراہم کرتی ہے۔

- پہننے کی مزاحمت: بار بار داخل کرنے اور ہٹانے والی ایپلی کیشنز میں سونے کی انگلیوں کو پہننے کی اچھی مزاحمت کی ضرورت ہوتی ہے۔ گولڈ چڑھانا پرت یہ تحفظ فراہم کرتی ہے، اس بات کو یقینی بناتی ہے کہ سونے کی انگلیاں استعمال کے دوران آسانی سے ختم نہ ہوں یا آکسیڈائز نہ ہوں۔

- سنکنرن مزاحمت: سونے کی انگلیوں پر سونے کی چڑھانا نہ صرف چالکتا فراہم کرتی ہے بلکہ ماحول میں سنکنرن مادوں کے خلاف مزاحمت بھی کرتی ہے، جس سے سونے کی انگلیوں کی عمر بڑھ جاتی ہے۔

آپٹیکل ماڈیولز کی درجہ بندی

1۔ٹرانسمیشن کی رفتار کی بنیاد پر:

10G آپٹیکل ماڈیولز: 10 گیگابٹ ایتھرنیٹ ایپلی کیشنز کے لیے استعمال کیا جاتا ہے۔

25G آپٹیکل ماڈیولز: 25 گیگابٹ ایتھرنیٹ کے لیے ڈیزائن کیا گیا ہے۔

40G آپٹیکل ماڈیولز: 40 گیگابٹ ایتھرنیٹ نیٹ ورکس میں استعمال کیا جاتا ہے۔

100G آپٹیکل ماڈیولز: 100 گیگابٹ ایتھرنیٹ نیٹ ورکس کے لیے موزوں۔

400G آپٹیکل ماڈیولز: انتہائی تیز رفتار 400 گیگابٹ ایتھرنیٹ ایپلی کیشنز کے لیے۔

2.ٹرانسمیشن فاصلے کی بنیاد پر:

شارٹ رینج آپٹیکل ماڈیولز (SR): عام طور پر ملٹی موڈ فائبر (MMF) کا استعمال کرتے ہوئے 300 میٹر تک فاصلوں کو سہارا دیتے ہیں۔

لانگ رینج آپٹیکل ماڈیولز (LR): سنگل موڈ فائبر (SMF) کا استعمال کرتے ہوئے 10 کلومیٹر تک کے فاصلے کے لیے ڈیزائن کیا گیا ہے۔

توسیعی رینج آپٹیکل ماڈیولز (ER): SMF پر 40 کلومیٹر تک منتقل کر سکتے ہیں۔

بہت لمبی رینج آپٹیکل ماڈیولز (ZR): SMF پر 80 کلومیٹر سے زیادہ فاصلوں کو سپورٹ کرتا ہے۔

3.طول موج کی بنیاد پر:

850nm ماڈیولز: عام طور پر ملٹی موڈ فائبر پر شارٹ رینج ٹرانسمیشن کے لیے استعمال کیا جاتا ہے۔

1310nm ماڈیولز: سنگل موڈ فائبر پر درمیانے فاصلے کی ترسیل کے لیے موزوں۔

1550nm ماڈیولز: طویل فاصلے تک ٹرانسمیشن کے لیے استعمال کیا جاتا ہے، خاص طور پر سنگل موڈ فائبر پر۔

4.فارم فیکٹر کی بنیاد پر:

SFP (Small Form-factor Pluggable): عام طور پر 1G اور 10G نیٹ ورکس کے لیے استعمال ہوتا ہے۔

SFP+ (Enhanced Small-Factor Pluggable): اعلی کارکردگی والے 10G نیٹ ورکس کے لیے استعمال کیا جاتا ہے۔

QSFP (کواڈ سمال فارم فیکٹر پلگ ایبل): 40G ایپلی کیشنز کے لیے موزوں۔

QSFP28: 100G نیٹ ورکس کے لیے ڈیزائن کیا گیا، ایک اعلی کثافت حل پیش کرتا ہے۔

CFP (C Form-Factor Pluggable): 100G اور 400G ایپلی کیشنز میں استعمال کیا جاتا ہے، SFP/QSFP ماڈیولز سے بڑا۔

5۔درخواست کی بنیاد پر:

ڈیٹا سینٹر آپٹیکل ماڈیولز: ڈیٹا سینٹرز کے اندر تیز رفتار ڈیٹا ٹرانسمیشن کے لیے ڈیزائن کیا گیا ہے۔

ٹیلی کام آپٹیکل ماڈیولز: لمبی دوری کے ڈیٹا کی ترسیل کے لیے ٹیلی کمیونیکیشن کے بنیادی ڈھانچے میں استعمال کیا جاتا ہے۔

صنعتی آپٹیکل ماڈیول: درجہ حرارت کی مختلف حالتوں اور برقی مقناطیسی مداخلت کے خلاف اعلی مزاحمت کے ساتھ ناہموار ماحول کے لیے بنایا گیا ہے۔

HDI قدموں کی گنتی کی تمیز کیسے کریں۔

دفن شدہ ویاس: بورڈ کے اندر سرایت شدہ سوراخ، باہر سے نظر نہیں آتے۔

بلائنڈ ویاس: سوراخ جو باہر سے نظر آتے ہیں لیکن نظر نہیں آتے۔

مرحلہ شمار: مختلف قسم کے بلائنڈ ویاس کی تعداد، جیسا کہ بورڈ کے ایک سرے سے دیکھا جاتا ہے، قدموں کی گنتی کے طور پر بیان کیا جا سکتا ہے۔

لیمینیشن کاؤنٹ: جتنی بار اندھے/دفن ہوئے ویاس متعدد کور یا ڈائی الیکٹرک تہوں سے گزرتے ہیں۔

پی سی بی کو پیناسونک ایم 6 کاپر پوش ٹکڑے ٹکڑے کا استعمال کرتے ہوئے تیار کیا گیا ہے۔

پی سی بی کو پیناسونک ایم 6 کاپر پوش ٹکڑے ٹکڑے کا استعمال کرتے ہوئے تیار کیا گیا ہے۔ ہمارے پاس اس شعبے میں وسیع تجربہ ہے اور ہم جانتے ہیں کہ مندرجہ ذیل شعبوں پر توجہ مرکوز کرکے Panasonic M6 مواد کی کارکردگی کو مکمل طور پر کیسے استعمال کیا جائے:

1. مواد کا انتخاب اور معائنہ

سپلائر کا سخت انتخاب: مستحکم اور معیاری مواد کو یقینی بنانے کے لیے معروف اور قابل اعتماد Panasonic M6 تانبے سے ملبوس ٹکڑے ٹکڑے کے سپلائرز کا انتخاب کریں۔ یہ سپلائر کی قابلیت، پیداواری صلاحیت، اور کوالٹی کنٹرول سسٹمز کا جائزہ لے کر کیا جا سکتا ہے۔ ہمارے برسوں کے تجربے نے ہمیں اعلیٰ معیار کے سپلائرز کے ساتھ طویل المدت، مستحکم شراکت قائم کرنے کے قابل بنایا ہے، جس سے ماخذ سے مادی معیار کو یقینی بنایا گیا ہے۔

مواد کا معائنہ: تانبے سے ملبوس ٹکڑے ٹکڑے کے مواد کو حاصل کرنے پر، نقصان یا داغ جیسے نقائص کی جانچ کرنے کے لیے اور موٹائی اور طول و عرض جیسے پیرامیٹرز کی پیمائش کرنے کے لیے سخت معائنہ کریں تاکہ یہ یقینی بنایا جا سکے کہ وہ ضروریات کو پورا کرتے ہیں۔ خصوصی جانچ کے آلات کو مواد کی برقی خصوصیات، تھرمل چالکتا، اور کارکردگی کے دیگر اشاریوں کو جانچنے کے لیے بھی استعمال کیا جا سکتا ہے تاکہ یہ یقینی بنایا جا سکے کہ وہ ڈیزائن کی ضروریات کو پورا کرتے ہیں۔ ہماری پیشہ ورانہ جانچ ٹیم یہ یقینی بنانے کے لیے جدید آلات اور سخت عمل کا استعمال کرتی ہے کہ کسی بھی تفصیل کو نظر انداز نہ کیا جائے۔

2. ڈیزائن کی اصلاح

سرکٹ لے آؤٹ ڈیزائن: Panasonic M6 تانبے سے ملبوس ٹکڑے ٹکڑے کی خصوصیات کی بنیاد پر، سرکٹ بورڈ لے آؤٹ کو مناسب طریقے سے ڈیزائن کریں۔ ہائی فریکوئنسی سرکٹس کے لیے، سگنل کی عکاسی اور مداخلت کو کم کرنے کے لیے سگنل کے راستے کو چھوٹا کریں۔ ہائی پاور سرکٹس کے لیے، گرمی کی کھپت کے مسائل پر پوری طرح غور کریں، حرارتی عناصر اور حرارت کی کھپت کے چینلز کو مناسب طریقے سے ترتیب دیں تاکہ تانبے کے پوش ٹکڑے کی تھرمل چالکتا کو زیادہ سے زیادہ بنایا جا سکے۔ ہماری ڈیزائن ٹیم Panasonic M6 لیمینیٹ کی خصوصیات کو سمجھتی ہے اور مختلف سرکٹ کی ضروریات کے مطابق ٹھیک ٹھیک ڈیزائن ترتیب دے سکتی ہے۔

اسٹیک اپ ڈیزائن: سرکٹ کی پیچیدگی اور کارکردگی کی ضروریات کی بنیاد پر سرکٹ بورڈ کے اسٹیک اپ ڈھانچے کو بہتر بنائیں۔ سگنل کی سالمیت اور برقی کارکردگی کے استحکام کو یقینی بنانے کے لیے تہوں کی مناسب تعداد، انٹر لیئر اسپیسنگ، اور موصلیت کا مواد منتخب کریں۔ اس کے علاوہ، مقامی حد سے زیادہ گرمی سے بچنے کے لیے تہوں کے درمیان حرارت کی منتقلی اور کھپت کے اثرات پر غور کریں۔ وسیع مشق اور مسلسل اصلاح کے ذریعے، ہم نے ایک سائنسی اور معقول اسٹیک اپ ڈیزائن حل تیار کیا ہے۔

3. مینوفیکچرنگ پروسیس کنٹرول

اینچنگ کا عمل: سرکٹ بورڈ کے نشانات کی درستگی اور معیار کو یقینی بنانے کے لیے ایچنگ کے پیرامیٹرز کو درست طریقے سے کنٹرول کریں۔ زیادہ اینچنگ یا کم اینچنگ سے بچنے کے لیے مناسب اینچنٹس اور اینچنگ حالات کا انتخاب کریں۔ مزید برآں، اینچنگ کے عمل کے دوران ماحولیاتی تحفظ کا خیال رکھیں تاکہ تانبے سے ملبوس ٹکڑے ٹکڑے کی آلودگی کو روکا جا سکے۔ ہمارے پاس اینچنگ کے عمل کا بھرپور تجربہ ہے اور سرکٹ بورڈ کے معیار کو یقینی بنانے کے لیے اس عمل کو درست طریقے سے کنٹرول کر سکتے ہیں۔

سوراخ کرنے کا عمل: سوراخ کے سائز اور پوزیشن کی درستگی کو یقینی بنانے کے لیے اعلی درستگی والے ڈرلنگ کا سامان اور ڈرلنگ کے پیرامیٹرز کو کنٹرول کریں۔ تانبے سے ملبوس ٹکڑے ٹکڑے کو نقصان پہنچانے سے بچنے کے لیے خیال رکھنا چاہیے، جو اس کی کارکردگی کو متاثر کر سکتا ہے۔ ہمارے جدید ڈرلنگ آلات اور ہنر مند آپریٹرز ڈرلنگ کے عمل کی درستگی کو یقینی بناتے ہیں۔

لیمینیشن کا عمل: لیمینیشن پیرامیٹرز کو سختی سے کنٹرول کریں تاکہ انٹر لیئر چپکنے اور برقی کارکردگی کو یقینی بنایا جا سکے۔ تانبے سے ملبوس ٹکڑے ٹکڑے اور دیگر موصل مواد کے درمیان اچھی بانڈنگ کو یقینی بنانے کے لیے مناسب لیمینیشن درجہ حرارت، دباؤ اور وقت کا انتخاب کریں۔ نیز، بلبلوں اور ڈیلامینیشن سے بچنے کے لیے لیمینیشن کے عمل کے دوران ایگزاسٹ مسائل پر توجہ دیں۔ لیمینیشن کے عمل پر ہمارا سخت کنٹرول سرکٹ بورڈ کی مستحکم کارکردگی کو یقینی بناتا ہے۔

4. کوالٹی ٹیسٹنگ اور ڈیبگنگ

الیکٹریکل پرفارمنس ٹیسٹنگ: سرکٹ بورڈ کی برقی خصوصیات کو جانچنے کے لیے مخصوص جانچ کا سامان استعمال کریں، بشمول مزاحمت، اہلیت، انڈکٹینس، موصلیت مزاحمت، اور سگنل کی ترسیل کی رفتار۔ اس بات کو یقینی بنائیں کہ بجلی کی کارکردگی ڈیزائن کی ضروریات کو پورا کرتی ہے اور یہ کہ Panasonic M6 تانبے سے ملبوس لیمینیٹ کی کم ڈائی الیکٹرک مستقل اور کم ڈائی الیکٹرک نقصان ٹینجنٹ خصوصیات کو پوری طرح استعمال کیا گیا ہے۔ ہمارا جدید اور جامع جانچ کا سامان سرکٹ بورڈ کی برقی کارکردگی کے تمام پہلوؤں کو جانچ سکتا ہے۔

تھرمل پرفارمنس ٹیسٹنگ: سرکٹ بورڈ کے کام کرنے والے درجہ حرارت کی نگرانی کے لیے تھرمل امیجنگ ڈیوائسز کا استعمال کریں اور گرمی کی کھپت کی تاثیر کو چیک کریں۔ مختلف درجہ حرارت کے حالات میں سرکٹ بورڈ کی کارکردگی کے استحکام کا اندازہ لگانے کے لیے تھرمل شاک ٹیسٹ کریں۔ ہماری سخت تھرمل کارکردگی کی جانچ مختلف کام کرنے والے ماحول میں سرکٹ بورڈ کے استحکام کو یقینی بناتی ہے۔

ڈیبگنگ اور آپٹیمائزیشن: سرکٹ بورڈ مینوفیکچرنگ مکمل کرنے کے بعد، ڈیبگنگ اور آپٹیمائزیشن انجام دیں۔ سرکٹ بورڈ کی کارکردگی اور استحکام کو بہتر بنانے کے لیے ٹیسٹ کے نتائج کی بنیاد پر سرکٹ کے پیرامیٹرز کو ایڈجسٹ کریں۔ مزید برآں، Panasonic M6 تانبے سے ملبوس لیمینیٹ کے فوائد کو بہتر طور پر استعمال کرنے کے لیے مینوفیکچرنگ کے عمل اور ڈیزائن سلوشنز کو مسلسل بہتر بنانے کے لیے سیکھے گئے تجربات اور اسباق کا مسلسل خلاصہ کریں۔ ہماری ڈیبگنگ اور آپٹیمائزیشن ٹیم مصنوعات کے معیار کو مسلسل بہتر بنانے کے لیے تیزی سے اور درست طریقے سے ڈیبگنگ کر سکتی ہے۔

خلاصہ یہ کہ ہمارے وسیع پیداواری تجربے اور Panasonic M6 کاپر سے ملبوس ٹکڑے ٹکڑے کے مواد کی گہری سمجھ کے ساتھ، ہم اپنے صارفین کو اعلیٰ معیار کی PCB مصنوعات فراہم کرنے میں پراعتماد ہیں۔