01

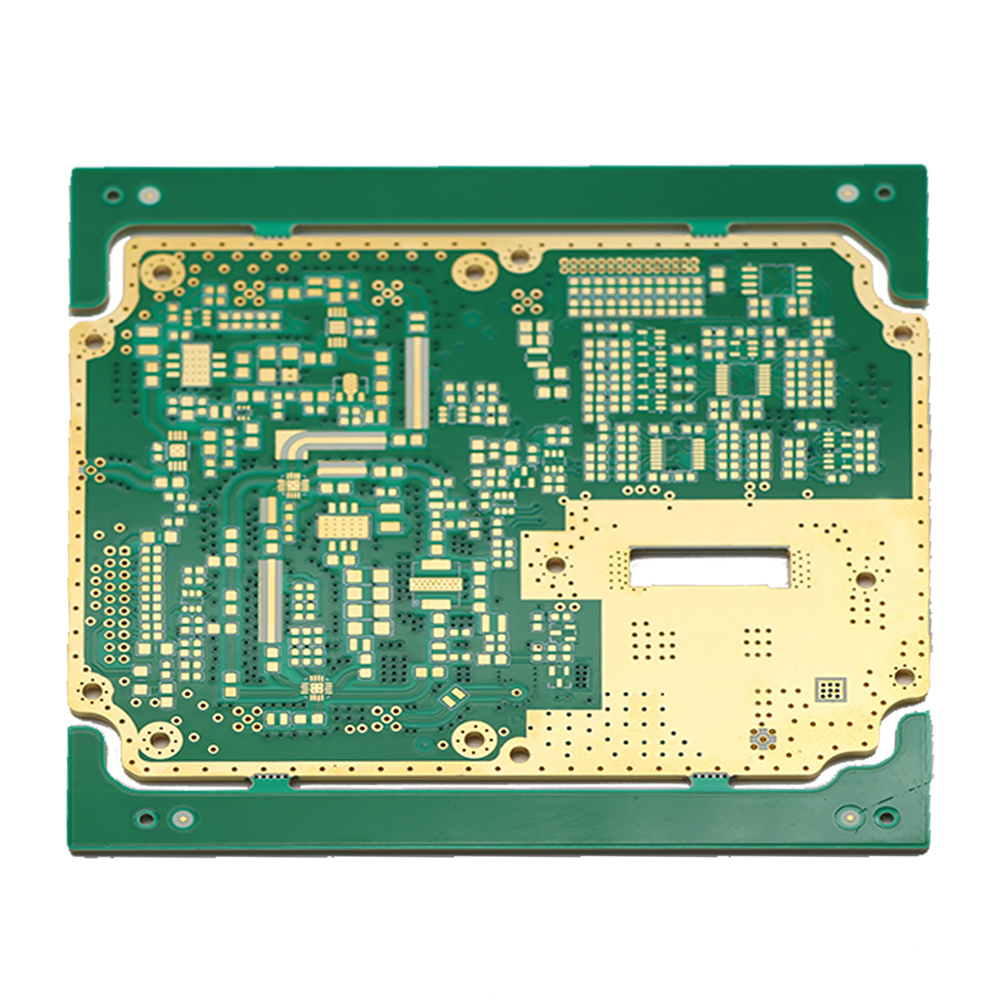

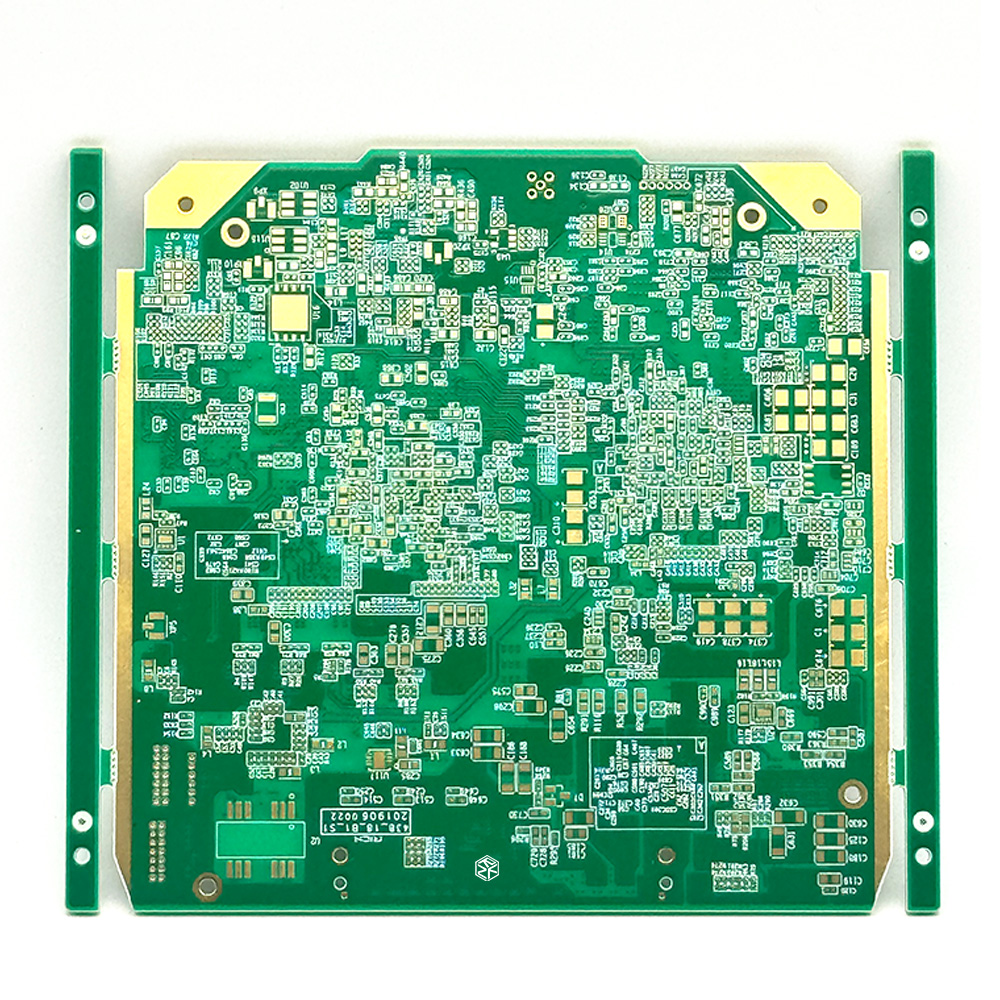

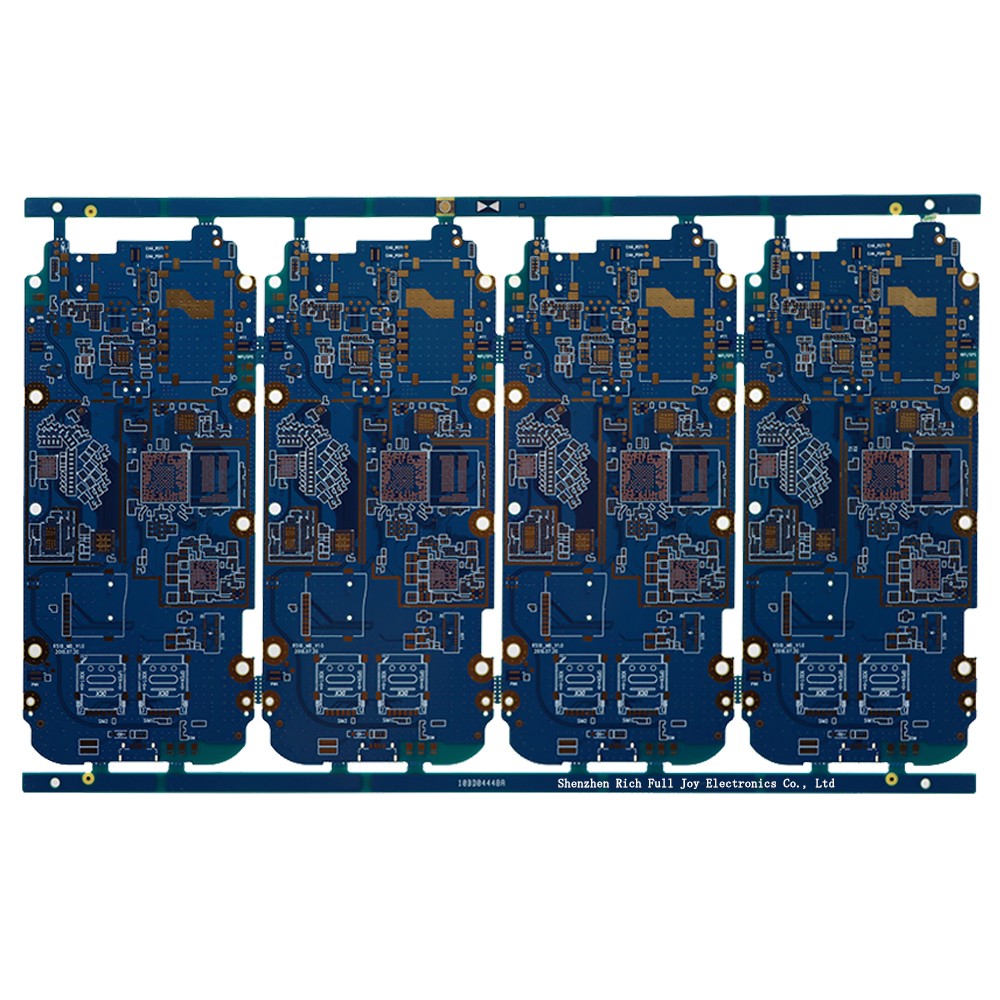

PCB multicapa, PCB HDI de qualsevol capa

Fabricant HDI de capa alta/qualsevol capa

La definició de placa de circuit HDI (interconnexió d'alta densitat) es refereix a una PCB Microvia amb una obertura de menys de 6 mm, un forat de menys de 0,25 mm, una densitat de contacte de més de 130 punts/hora quadrada, una densitat de cablejat de més de superior a 117 punts/hora quadrada i una amplada/espai de línia inferior a 3 milles/3 milles.

Classificació de PCB HDI: 1 capa, 2 capes, 3 capes i qualsevol capa HDI

Estructura HDI d'1 capa: 1 + N + 1 (prem dues vegades, làser una vegada).

Estructura HDI de 2 capes: 2 + N + 2 (prem 3 vegades, làser dues vegades).

Estructura HDI de 3 capes: 3+N+3 (prem 4 vegades, làser 3 vegades).

Qualsevol HDI de capa es refereix a l'HDI que pot processar la perforació làser des del nucli PCB, és a dir, vol dir que la perforació làser és necessària abans de prémer.

Els avantatges de HDI PCB

1. Pot reduir els costos de PCB. Quan la densitat de PCB augmenta a més de 8 capes, es fabrica a la manera de HDI i el seu cost serà inferior als processos de premsat complexos tradicionals.

2. Augmentar la densitat del circuit interconnectant plaques de circuits i components tradicionals

3. Beneficiós per a l'ús de tecnologia d'embalatge avançada

4. Posseir un millor rendiment elèctric i precisió del senyal

5. Millor fiabilitat

6. Pot millorar el rendiment tèrmic

7. Pot reduir la interferència de radiofreqüència, la interferència d'ones electromagnètiques i les descàrregues electrostàtiques (RFI/EMI/ESD)

8. Augmentar l'eficiència del disseny

Les principals diferències entre HDI i PCB normal

1. HDI té un volum més petit i un pes més lleuger

HDI PCB està fet de PCB tradicional de doble cara com a nucli, mitjançant l'acumulació i laminació contínua. Aquest tipus de placa de circuit feta per capes contínues també es coneix com a Build-up Multilayer (BUM). En comparació amb les plaques de circuit tradicionals, les plaques de circuit HDI tenen avantatges com ara ser lleugeres, primes, curtes i petites.

La interconnexió elèctrica entre les plaques de circuit HDI s'aconsegueix mitjançant un forat conductor conductor, enterrat/cec mitjançant connexions, estructuralment diferents de les plaques de circuit multicapa ordinàries. La via micro enterrada/cega s'utilitza àmpliament en PCB HDI. HDI utilitza perforació làser directa, mentre que els PCB estàndard solen utilitzar perforació mecànica, de manera que el nombre de capes i la relació d'aspecte sovint disminueixen.

2. Procés de fabricació de la placa principal HDI

El desenvolupament d'alta densitat dels PCB HDI es reflecteix principalment en la densitat de forats, circuits, pastilles de soldadura i gruix de capes intercalades.

● Micro-forats: els PCB HDI contenen forats cecs i altres dissenys de micro-forats, que es manifesten principalment en els alts requisits de la tecnologia de formació de micro-forats amb una mida de porus inferior a 150um, així com el cost, l'eficiència de producció i la posició del forat. control de precisió. A les plaques de circuit multicapa tradicionals, només hi ha forats passants i no hi ha petits forats enterrats/cecs.

● Refinament de l'amplada/espaiat de la línia: es manifesta principalment en requisits cada cop més estrictes de defectes del cable i rugositat de la superfície del cable. L'amplada/espai general de la línia no supera els 76,2 um

● Alta densitat de pastilles: la densitat de les juntes de soldadura és superior a 50/cm2

● Aprimament del gruix dielèctric: això es manifesta principalment en la tendència del gruix dielèctric entre capes que es desenvolupa cap a 80um i per sota, i el requisit d'uniformitat del gruix és cada cop més estricte, especialment per a PCB d'alta densitat i substrats d'embalatge amb control d'impedància característic.

3. HDI PCB té un millor rendiment elèctric

HDI no només pot miniaturitzar el disseny del producte final, sinó que també pot complir amb estàndards més alts de rendiment i eficiència electrònica simultàniament.

L'augment de la densitat d'interconnexió de l'HDI permet millorar la força del senyal i la fiabilitat. A més, els PCB HDI tenen millors millores en la reducció de la interferència de radiofreqüència, la interferència d'ones electromagnètiques, la descàrrega electrostàtica i la conducció de calor, etc. HDI també adopta la tecnologia de control de procés de senyal (DSP) totalment digital i múltiples tecnologies patentades, que tenen la capacitat d'adaptar-se. a càrregues en un rang complet i una forta capacitat de sobrecàrrega a curt termini.

4. Els PCB HDI tenen requisits molt elevats per enterrar-se mitjançant un forat d'endoll

Com es pot veure a l'anterior, tant pel que fa a la mida de la placa com al rendiment elèctric, HDI és superior als PCB normals. Cada moneda té dues cares, i l'altra cara de l'HDI, com a PCB de gamma alta, el seu llindar de fabricació i la dificultat del procés són molt més alts que els PCB normals, i també hi ha molts problemes als quals cal prestar atenció durant la producció, especialment els enterrats mitjançant i el forat del tap.

En l'actualitat, el punt principal de dolor i la dificultat en la producció i fabricació de l'IDH és el forat de la via i el tap enterrat. Si l'HDI enterrat a través del forat / endoll no es fa bé, es produiran problemes de qualitat importants, com ara vores desiguals, gruix mitjà desigual i forats a la pastilla de soldadura.

● La superfície desigual del tauler i les línies desiguals poden provocar fenòmens de platja a les zones enfonsades, donant lloc a defectes com ara buits i trencaments de línia.

● La impedància característica també pot fluctuar a causa d'un gruix dielèctric desigual, provocant inestabilitat del senyal

● Els coixinets de soldadura desiguals donen lloc a una mala qualitat d'embalatge posterior, provocant pèrdues conjuntes i diverses de components.

Per tant, no totes les fàbriques de PCB tenen la capacitat i la força per fer bé l'IDH, i RICH PCBA ha estat treballant dur durant més de 20 anys.

Hem aconseguit bons resultats en dissenys especials com ara plaques portadores d'alta precisió, alta densitat, alta freqüència, alta velocitat, alta TG, plaques de suport i PCB RF. També tenim una rica experiència de producció en processos especials com ara coure ultragruix, sobredimensionat i gruixut, pressió híbrida d'alta freqüència, blocs incrustats de coure, mig forat, trepants posteriors, trepants de control de profunditat, dits d'or, taulers de control d'impedància d'alta precisió. , etc.

Aplicació (vegeu la figura adjunta per a més detalls)

Els PCB HDI s'utilitzen en una àmplia gamma de camps com ara telèfons mòbils, càmeres digitals, IA, portadors d'IC, equips mèdics, control industrial, ordinadors portàtils, electrònica per a automòbils, robots, drons, etc.

Aplicació

Els PCB HDI s'utilitzen en una àmplia gamma de camps com ara telèfons mòbils, càmeres digitals, IA, portadors d'IC, equips mèdics, control industrial, ordinadors portàtils, electrònica per a automòbils, robots, drons, etc.