PCB multicapa, PCB HDI de calquera capa

Fabricante de HDI de capa alta/calquera capa

A definición de placa de circuíto HDI (interconexión de alta densidade) refírese a unha PCB Microvia cunha abertura inferior a 6 mm, unha almofada de burato inferior a 0,25 mm, unha densidade de contacto superior a 130 puntos/hora cadrada, unha densidade de cableado superior superior a 117 puntos/hora cadrada e un ancho/espazo de liña inferior a 3 millas/3 millas.

Clasificación de PCB HDI: 1 capa, 2 capas, 3 capas e calquera capa HDI

Estrutura HDI de 1 capa: 1+N+1 (preme dúas veces, láser unha vez).

Estrutura HDI de 2 capas: 2+N+2 (preme 3 veces, láser dúas veces).

Estrutura HDI de 3 capas: 3+N+3 (preme 4 veces, láser 3 veces).

Calquera HDI de capa refírese ao HDI que pode procesar a perforación con láser desde o núcleo PCB, é dicir, significa que a perforación con láser é necesaria antes de presionar.

As vantaxes de HDI PCB

1. Pode reducir os custos de PCB. Cando a densidade de PCB aumenta a máis de 8 capas, fábricase ao xeito de HDI e o seu custo será inferior ao dos procesos de prensado complexos tradicionais.

2. Aumentar a densidade de circuítos interconectando placas de circuítos e compoñentes tradicionais

3. Beneficioso para o uso de tecnoloxía de envasado avanzada

4. Posuír un mellor rendemento eléctrico e precisión do sinal

5. Mellor fiabilidade

6. Pode mellorar o rendemento térmico

7. Pode reducir a interferencia de radiofrecuencia, a interferencia de ondas electromagnéticas e a descarga electrostática (RFI/EMI/ESD)

8. Aumentar a eficiencia do deseño

As principais diferenzas entre HDI e PCB regular

1. O HDI ten un volume menor e un peso máis lixeiro

HDI PCB está feito de PCB tradicional de dobre cara como núcleo, mediante a acumulación e laminación continuas. Este tipo de placa de circuíto feita por capas continuas tamén se coñece como Build-up Multilayer (BUM). En comparación coas placas de circuíto tradicionais, as placas de circuíto HDI teñen vantaxes como ser lixeiras, delgadas, curtas e pequenas.

A interconexión eléctrica entre placas de circuíto HDI conséguese a través de orificios condutores, enterrados/cegos mediante conexións, que son estruturalmente diferentes das placas de circuíto multicapa ordinarias. A vía micro enterrada/cega é amplamente utilizada nos PCB HDI. HDI usa perforación directa con láser, mentres que os PCB estándar adoitan usar perforación mecánica, polo que o número de capas e a relación de aspecto adoitan diminuír.

2. Proceso de fabricación da placa principal HDI

O desenvolvemento de alta densidade dos PCB HDI reflíctese principalmente na densidade de buracos, circuítos, almofadas de soldadura e grosor das capas intermedias.

● Micro orificios pasantes: os PCB HDI conteñen buracos cegos e outros deseños de micro orificios pasantes, que se manifestan principalmente nos altos requisitos da tecnoloxía de formación de microburacos cun tamaño de poro inferior a 150um, así como o custo, a eficiencia de produción e a posición do burato. control de precisión. Nas placas de circuíto multicapa tradicionais, só hai buratos pasantes e non hai pequenos buratos enterrados/cegos.

● Perfeccionamento da anchura/espazo das liñas: manifestado principalmente en requisitos cada vez máis estritos de defectos de cable e rugosidade da superficie do cable. O ancho xeral da liña/espazo non supera os 76,2 um

● Alta densidade de almofadas: a densidade das unións de soldadura é superior a 50/cm2

● Adelgazamento do espesor dieléctrico: isto maniféstase principalmente na tendencia do grosor dieléctrico entre capas que se desenvolve cara a 80um e por debaixo, e o requisito de uniformidade do grosor é cada vez máis estrito, especialmente para PCB de alta densidade e substratos de envasado con control de impedancia característico.

3. HDI PCB ten un mellor rendemento eléctrico

HDI non só pode miniaturizar o deseño do produto final, senón que tamén pode cumprir estándares máis elevados de rendemento electrónico e eficiencia ao mesmo tempo.

A maior densidade de interconexión do HDI permite mellorar a intensidade do sinal e unha fiabilidade mellorada. Ademais, os PCB HDI teñen mellores melloras na redución da interferencia de radiofrecuencia, interferencia de ondas electromagnéticas, descarga electrostática e condución de calor, etc. HDI tamén adopta tecnoloxía de control de proceso de sinal totalmente dixital (DSP) e múltiples tecnoloxías patentadas, que teñen a capacidade de adaptarse. a cargas nun rango completo e unha forte capacidade de sobrecarga a curto prazo.

4. Os PCB HDI teñen requisitos moi altos para ser enterrados a través do orificio de enchufe

Como se pode ver polo anterior, tanto en termos de tamaño da tarxeta como de rendemento eléctrico, o HDI é superior aos PCB comúns. Cada moeda ten dúas caras, e a outra cara do HDI, como un PCB de gama alta, o seu limiar de fabricación e a dificultade do proceso son moito máis altos que os PCB comúns, e tamén hai moitos problemas aos que prestar atención durante a produción, especialmente os enterrados a través de e o burato de tapón.

Na actualidade, o principal punto de dor e dificultade na produción e fabricación de HDI é o orificio de paso e tapón enterrado. Se o HDI enterrado a través do orificio/tapón non se fai ben, produciranse problemas de calidade significativos, incluíndo bordos irregulares, grosor medio irregular e buratos na almofada de soldadura.

● A superficie desigual do taboleiro e as liñas irregulares poden provocar fenómenos de praia en zonas afundidas, o que provoca defectos como ocos e roturas das liñas.

● A impedancia característica tamén pode variar debido ao grosor dieléctrico desigual, o que provoca inestabilidade do sinal

● As almofadas de soldadura irregulares dan lugar a unha mala calidade do embalaxe posterior, o que provoca perdas xuntas e varias de compoñentes.

Polo tanto, non todas as fábricas de PCB teñen a capacidade e forza para facer ben o IDH, e RICH PCBA estivo traballando duro para iso durante máis de 20 anos.

Conseguimos bos resultados en deseños especiais, como placas portadoras de alta precisión, alta densidade, alta frecuencia, alta velocidade, alta TG, placas portadoras e PCB RF. Tamén temos unha rica experiencia de produción en procesos especiais, como cobre ultra groso, sobredimensionado e groso, presión híbrida de alta frecuencia, bloques de cobre incrustado, medio burato, brocas traseiras, brocas de control de profundidade, dedos de ouro, placas de control de impedancia de alta precisión. , etc.

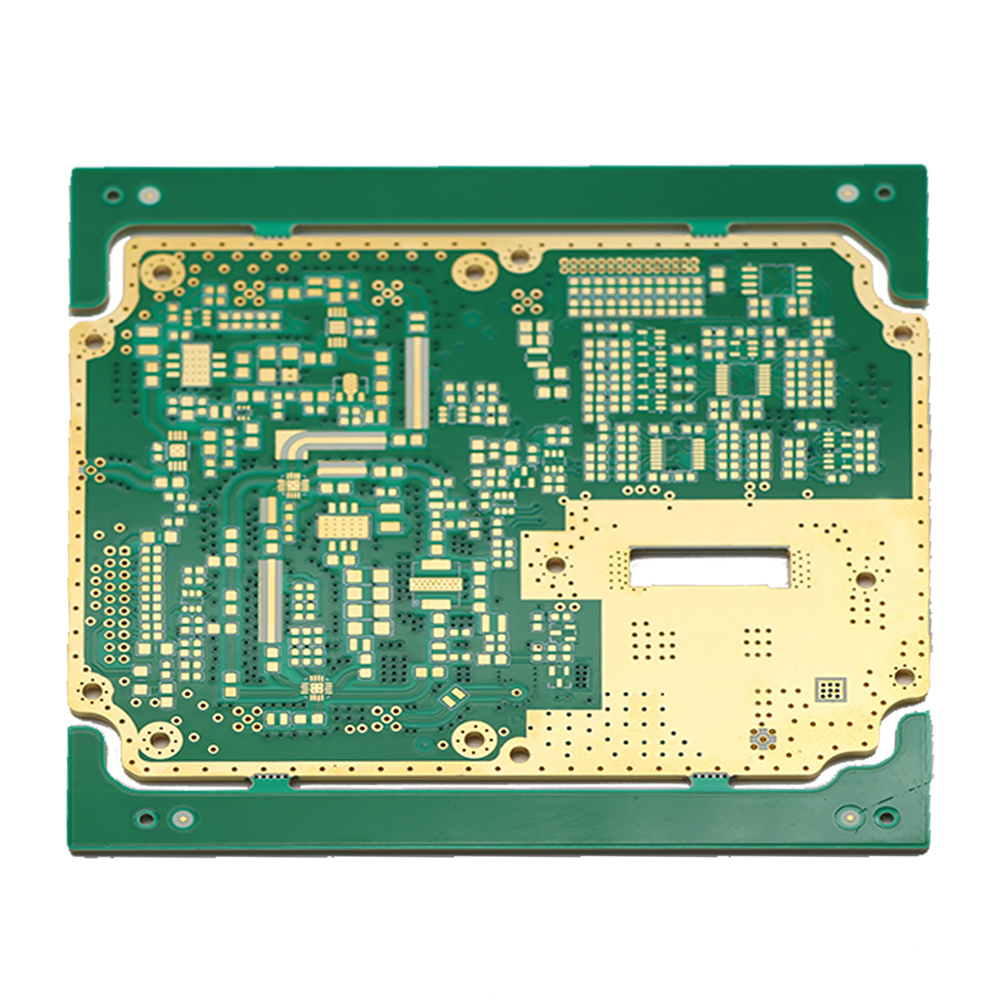

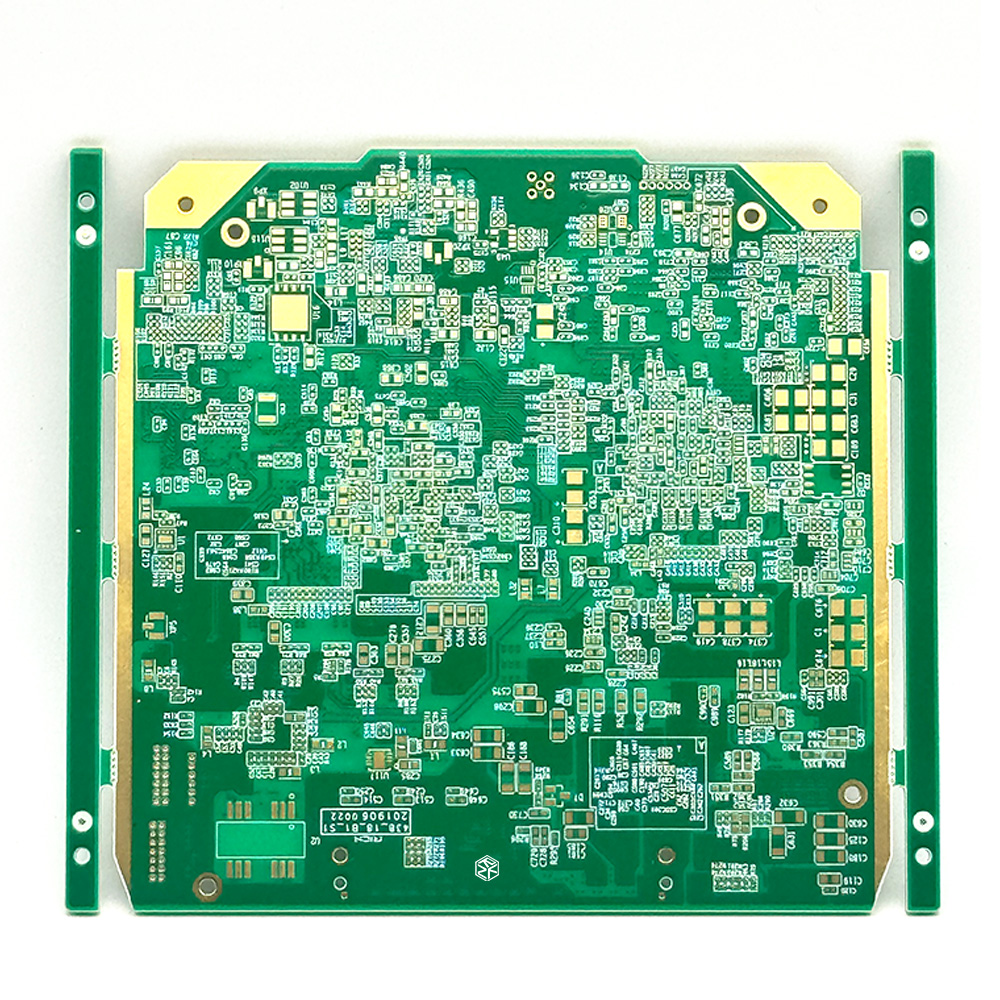

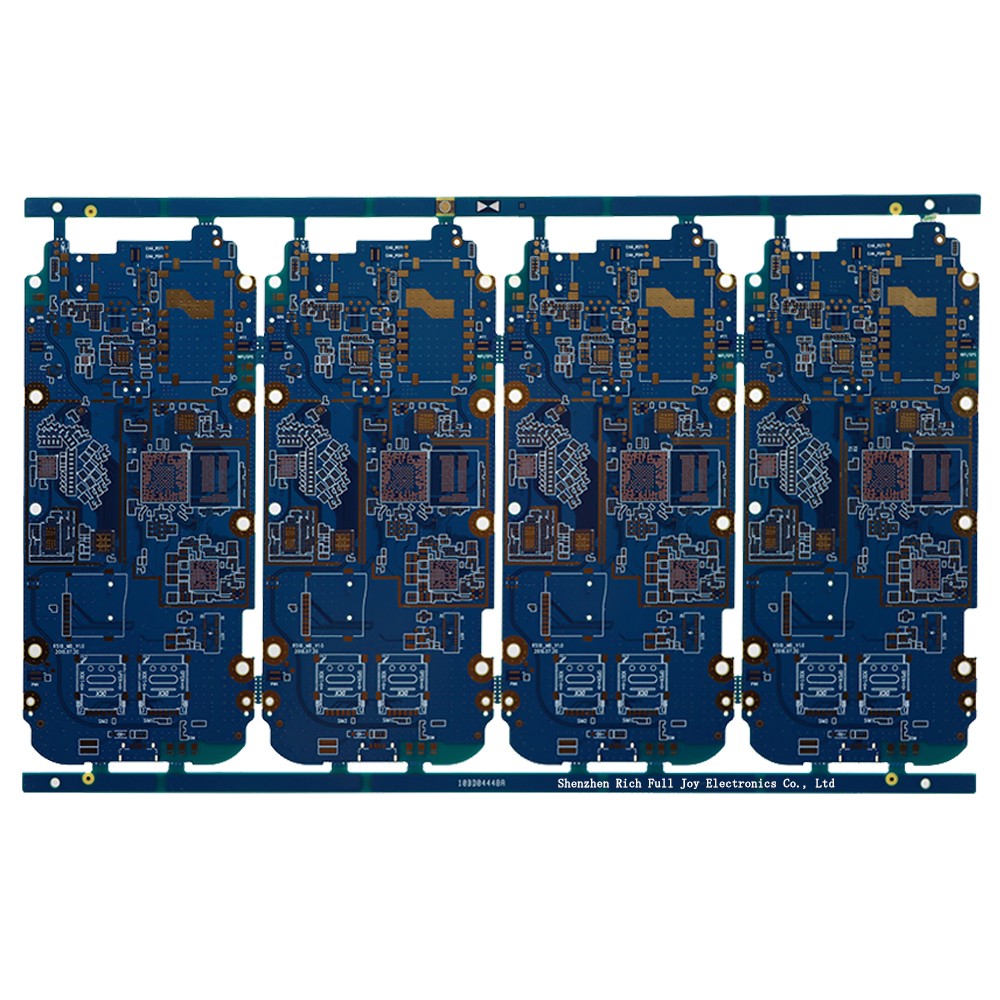

Solicitude (ver figura adxunta para máis detalles)

Os PCB HDI utilízanse nunha ampla gama de campos, como teléfonos móbiles, cámaras dixitais, intelixencia artificial, portadores de IC, equipos médicos, control industrial, ordenadores portátiles, electrónica automotriz, robots, drons, etc.

Aplicación

Os PCB HDI utilízanse nunha ampla gama de campos, como teléfonos móbiles, cámaras dixitais, intelixencia artificial, portadores de IC, equipos médicos, control industrial, ordenadores portátiles, electrónica automotriz, robots, drons, etc.