01

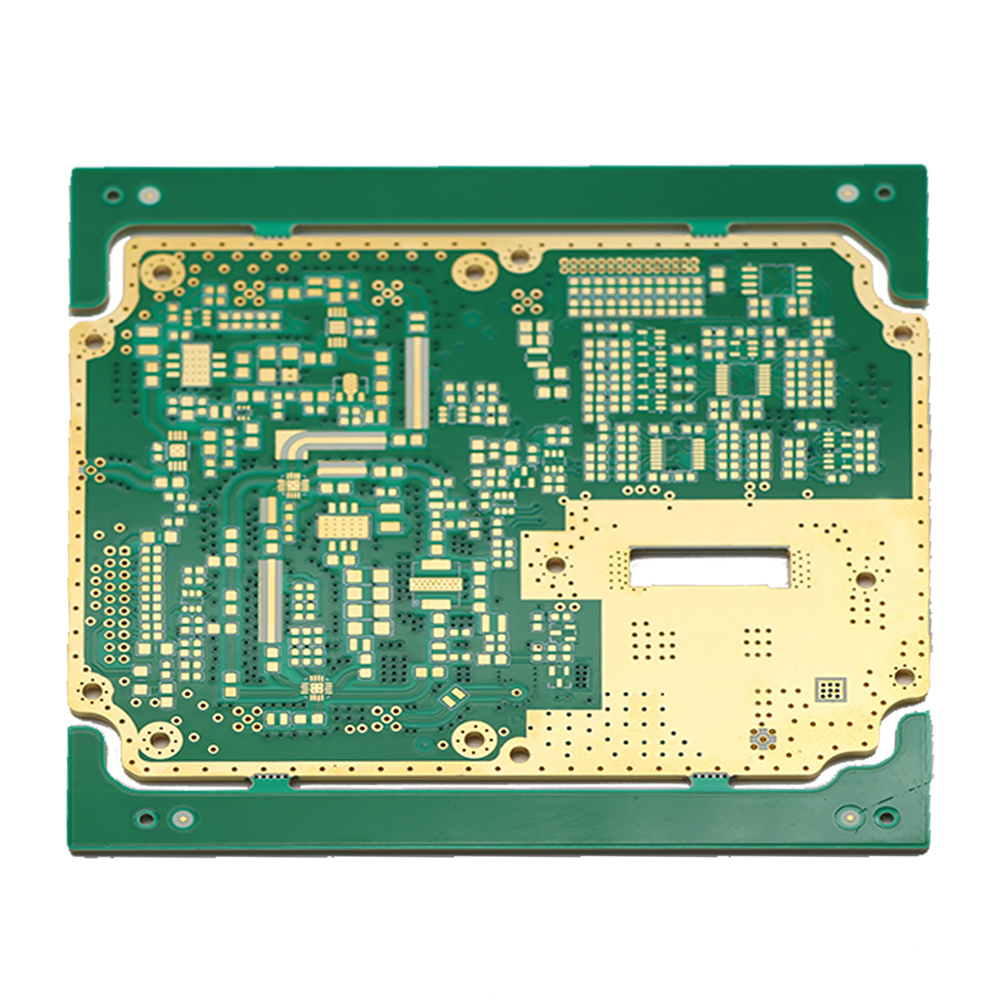

Többrétegű PCB, bármilyen rétegű HDI PCB

Magas rétegű/bármilyen rétegű HDI gyártó

A HDI (High Density lnterconnection) áramköri lap definíciója olyan Microvia NYÁK-ra vonatkozik, amelynek apertúrája kisebb, mint 6 mm, a Hole Pad kisebb, mint 0,25 mm, érintkezési sűrűsége több mint 130 pont/négyzetóra, és a vezetéksűrűség nagyobb. mint 117 pont/négyzetóra, és a vonalszélesség/távolság kevesebb, mint 3mi/3mi.

A HDI PCB osztályozása: 1 rétegű, 2 rétegű, 3 rétegű és bármilyen rétegű HDI

1 rétegű HDI szerkezet : 1+N+1 (kétszer megnyom, egyszer lézer).

2 rétegű HDI szerkezet: 2+N+2 (3-szori megnyomás, kétszer lézer).

3 rétegű HDI szerkezet: 3+N+3 (4-szeri megnyomás, 3-szor lézer).

Bármely rétegű HDI azt a HDI-t jelenti, amely képes feldolgozni a lézerfúrást a mag PCB-ről, más szóval azt jelenti, hogy a préselés előtt szükséges a lézerfúrás.

A HDI PCB előnyei

1. Csökkentheti a PCB költségeket. Ha a PCB sűrűsége több mint 8 rétegre nő, akkor HDI módszerrel gyártják, és költsége alacsonyabb lesz, mint a hagyományos összetett préselési eljárásoknál.

2. Növelje az áramkör sűrűségét a hagyományos áramköri lapok és alkatrészek összekapcsolásával

3. Előnyös a fejlett csomagolási technológia alkalmazása esetén

4. Jobb elektromos teljesítménnyel és jelpontossággal rendelkezik

5. Jobb megbízhatóság

6. Javíthatja a hőteljesítményt

7. Csökkentheti a rádiófrekvenciás interferenciát, az elektromágneses hullám interferenciát és az elektrosztatikus kisülést (RFI/EMI/ESD)

8. Növelje a tervezés hatékonyságát

A fő különbségek a HDI és a hagyományos PCB között

1. A HDI kisebb térfogatú és könnyebb súlyú

A HDI PCB hagyományos kétoldalas PCB-ből készül, mint mag, folyamatos felépítés és laminálás révén. Az ilyen típusú, folyamatos rétegezéssel készült áramköri lapokat Build-up Multilayer (BUM) néven is ismerik. A hagyományos áramköri lapokhoz képest a HDI áramköri kártyáknak olyan előnyei vannak, mint könnyűek, vékonyak, rövidek és kicsik.

A HDI áramköri kártyák közötti elektromos összekapcsolás vezetőképes átmenő lyukon keresztül, földbe süllyesztett/vak csatlakozásokon keresztül valósul meg, amelyek szerkezetileg különböznek a hagyományos többrétegű áramköri kártyáktól. A Micro buried/blind via széles körben használatos a HDI PCB-kben. A HDI direkt lézeres fúrást, míg a szabványos PCB-k általában mechanikus fúrást alkalmaznak, így a rétegek száma és a képarány gyakran csökken.

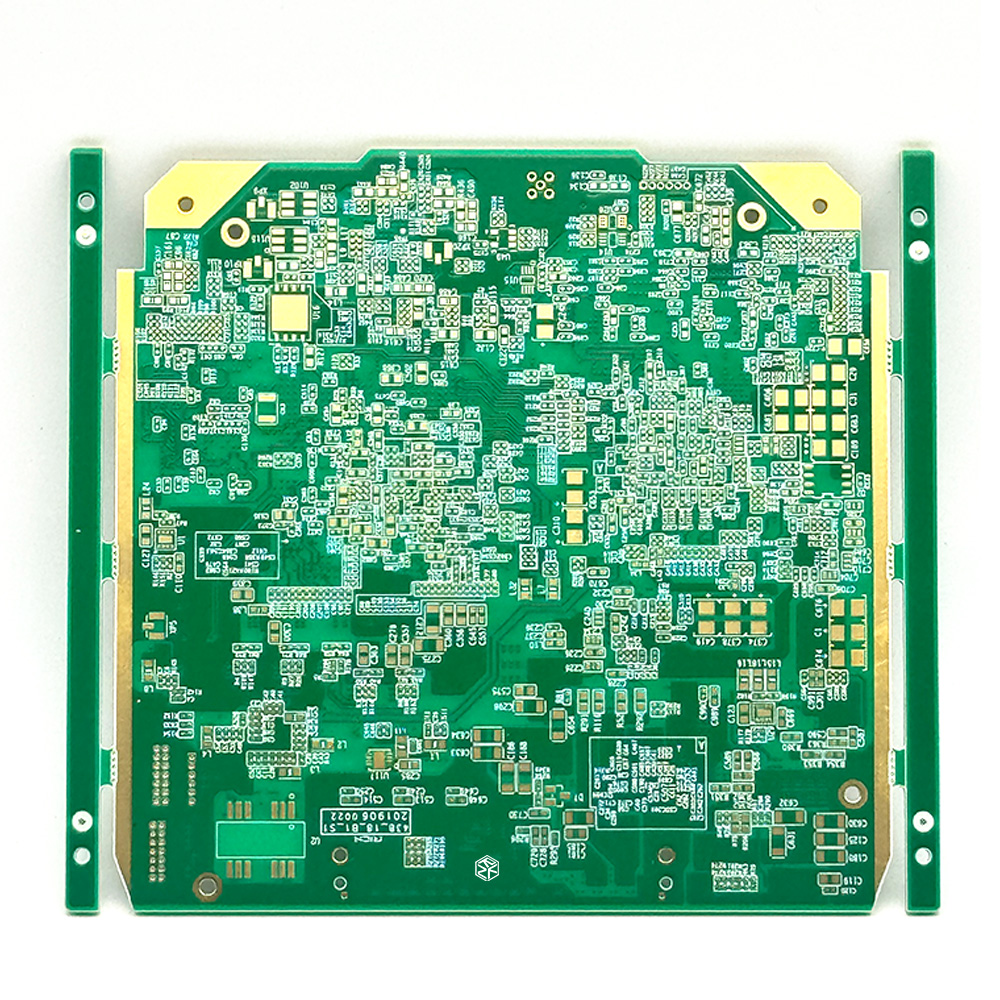

2. HDI alaplap gyártási folyamata

A HDI PCB-k nagy sűrűségű fejlődése elsősorban a lyukak, áramkörök, forrasztóbetétek sűrűségében és a közbenső rétegvastagságban tükröződik.

● Mikro átmenő lyukak: a HDI PCB-k zsákfuratokat és egyéb mikro átmenő furatokat tartalmaznak, amelyek főként a 150 um-nál kisebb pórusméretű mikrolyukképzési technológia magas követelményeiben, valamint a költségekben, a gyártás hatékonyságában és a furat helyzetében nyilvánulnak meg. pontosság ellenőrzése. A hagyományos többrétegű áramköri lapokon csak átmenő lyukak vannak, és nincsenek kis eltemetett/vak lyukak

● Vonalszélesség/sortávolság finomítása: elsősorban a huzalhibákra és a huzalfelületi érdességre vonatkozó egyre szigorúbb követelményekben nyilvánul meg. Az általános vonalszélesség/távolság nem haladja meg a 76,2 um-t

● Nagy betétsűrűség: A forrasztási kötések sűrűsége nagyobb, mint 50/cm2

● A dielektromos vastagság elvékonyodása: Ez elsősorban a rétegközi dielektromos vastagság 80 um és az alatti növekedési tendenciájában nyilvánul meg, és a vastagság egyenletességének követelménye egyre szigorúbbá válik, különösen a nagy sűrűségű PCB-k és a jellemző impedanciaszabályozással rendelkező csomagolóanyagok esetében.

3. A HDI PCB jobb elektromos teljesítményt nyújt

A HDI nemcsak kicsinyíteni tudja a végtermékek tervezését, hanem egyszerre felel meg az elektronikus teljesítmény és hatékonyság magasabb követelményeinek is.

A HDI megnövelt összekapcsolási sűrűsége nagyobb jelerősséget és nagyobb megbízhatóságot tesz lehetővé. Ezenkívül a HDI PCB-k jobban csökkentik a rádiófrekvenciás interferenciát, az elektromágneses hullám-interferenciát, az elektrosztatikus kisülést és a hővezetést stb. A HDI emellett teljesen digitális jelfolyamat-vezérlési (DSP) technológiát és több szabadalmaztatott technológiát is alkalmaz, amelyek képesek alkalmazkodni teljes körű terhelésekhez és erős rövid távú túlterhelési kapacitáshoz.

4. A HDI PCB-k nagyon magas követelményeket támasztanak az eltemetett átmenő/dugaszoló lyukakkal szemben

Amint az a fentiekből látható, a HDI mind a tábla méretét, mind az elektromos teljesítményét tekintve felülmúlja a hagyományos PCB-ket. Minden érmének két oldala van, és a HDI másik oldala, mint csúcskategóriás PCB, gyártási küszöbe és gyártási nehézsége sokkal magasabb, mint a közönséges PCB-ké, és a gyártás során számos kérdésre kell figyelni, különösen az eltemetett és dugó lyuk.

Jelenleg a HDI gyártás és gyártás fő fájdalmas pontja és nehézsége az eltemetett átmenő- és dugólyuk. Ha a HDI áttemetett / dugólyuk nem jól van elkészítve, jelentős minőségi problémák léphetnek fel, beleértve az egyenetlen éleket, egyenetlen közepes vastagságot és lyukakat a forrasztópárnán.

● Az egyenetlen deszkafelület és az egyenetlen vonalak tengerparti jelenségeket okozhatnak a süllyedt területeken, ami hibákhoz, például vonalhézagokhoz és -törésekhez vezethet.

● A karakterisztikus impedancia az egyenetlen dielektromos vastagság miatt is ingadozhat, ami a jel instabilitását okozhatja.

● Az egyenetlen forrasztóbetétek rossz későbbi csomagolási minőséget eredményeznek, ami az alkatrészek illesztéséhez és többszöri elvesztéséhez vezet

Ezért nem minden PCB-gyár rendelkezik azzal a képességgel és erővel, hogy jól végezze a HDI-t, és a RICH PCBA keményen dolgozik ezen több mint 20 éve.

Jó eredményeket értünk el olyan speciális kialakításokban, mint a nagy pontosságú, nagy sűrűségű, nagyfrekvenciás, nagysebességű, nagy TG, hordozólemezek és RF PCB. Gazdag gyártási tapasztalattal rendelkezünk olyan speciális eljárásokban is, mint az ultravastag, túlméretezett, vastag réz, nagyfrekvenciás hibrid nyomás, rézbetétes blokkok, félfuratok, hátsó fúrók, mélységszabályozó fúrók, arany ujjak, nagy pontosságú impedanciavezérlő táblák. stb.

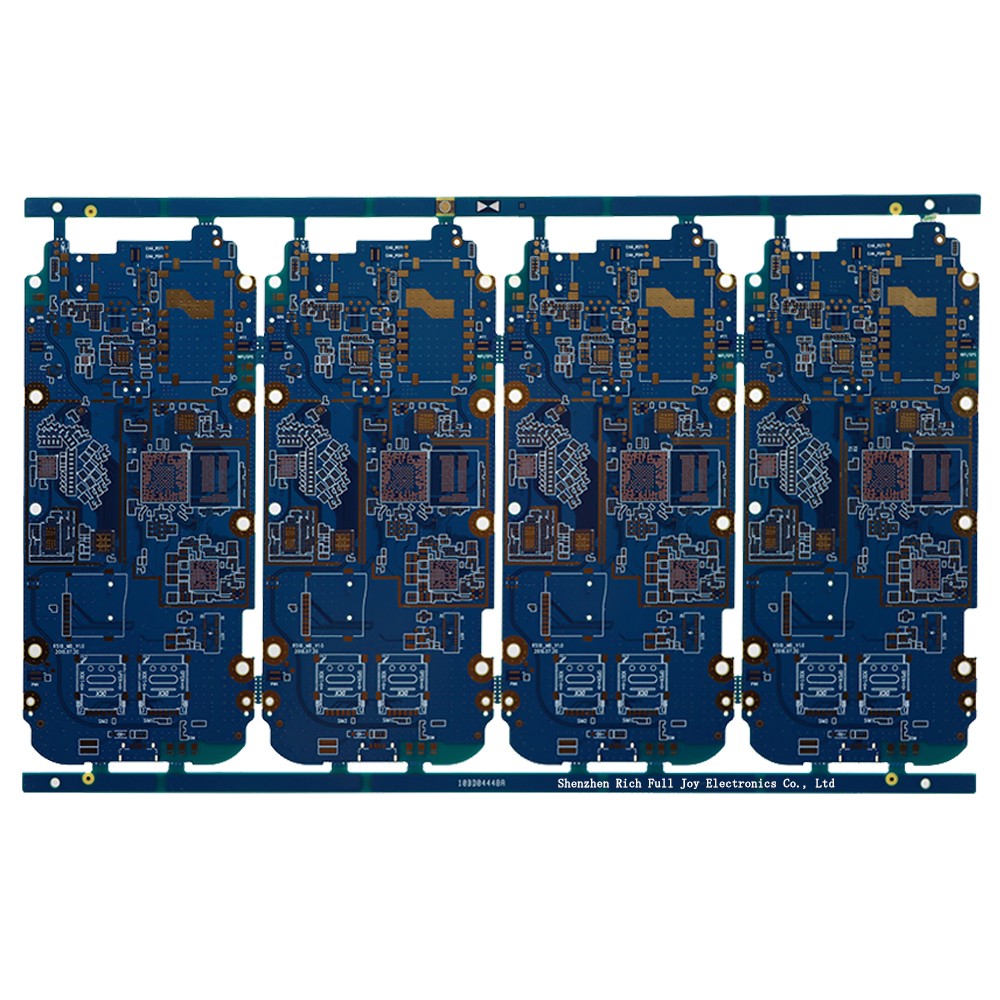

Pályázat (a részleteket lásd a mellékelt ábrán)

A HDI PCB-ket számos területen használják, mint például mobiltelefonok, digitális fényképezőgépek, mesterséges intelligencia, IC-hordozók, orvosi berendezések, ipari vezérlés, laptopok, autóelektronika, robotok, drónok stb.

Alkalmazás

A HDI PCB-ket számos területen használják, mint például mobiltelefonok, digitális fényképezőgépek, mesterséges intelligencia, IC-hordozók, orvosi berendezések, ipari vezérlés, laptopok, autóelektronika, robotok, drónok stb.