01

PCB רב שכבתי, כל שכבת HDI PCB

יצרן HDI שכבה גבוהה/כל שכבה

ההגדרה של לוח מעגלים HDI (High Density lnterconnection) מתייחסת ל-Microvia PCB עם צמצם של פחות מ-6 מ"מ, משטח חור של פחות מ-0.25 מ"מ, צפיפות מגע של יותר מ-130 נקודות/שעה מרובעת, צפיפות חיווט של יותר מ-117 נקודות/שעה רבוע, ורוחב/מרווח קווים של פחות מ-3 מייל/3 מייל.

סיווג של HDI PCB: שכבה אחת, 2 שכבה, 3 שכבה וכל שכבה HDI

מבנה HDI 1 שכבה: 1+N+1 (לחץ פעמיים, לייזר פעם אחת).

מבנה HDI 2 שכבות: 2+N+2 (לחץ 3 פעמים, לייזר פעמיים).

מבנה HDI 3 שכבות: 3+N+3 (לחץ 4 פעמים, לייזר 3 פעמים).

כל שכבה HDI מתייחסת ל-HDI שיכול לעבד את קידוח הלייזר מלוח הליבה, במילה השנייה, זה אומר שקידוח הלייזר נדרש לפני הלחיצה.

היתרונות של HDI PCB

1. זה יכול להפחית עלויות PCB. כאשר צפיפות ה-PCB עולה ליותר מ-8 שכבות, הוא מיוצר בדרך של HDI ועלותו תהיה נמוכה יותר מתהליכי כבישה מורכבים מסורתיים.

2. הגדל את צפיפות המעגל על ידי חיבור לוחות ורכיבים מסורתיים

3. מועיל לשימוש בטכנולוגיית אריזה מתקדמת

4. בעל ביצועים חשמליים טובים יותר ודיוק האותות

5. אמינות טובה יותר

6. יכול לשפר ביצועים תרמיים

7. יכול להפחית הפרעות בתדר רדיו, הפרעות גל אלקטרומגנטיות ופריקה אלקטרוסטטית (RFI/EMI/ESD)

8. הגדל את יעילות התכנון

ההבדלים העיקריים בין HDI ל-PCB רגיל

1. ל-HDI נפח קטן יותר ומשקל קל יותר

HDI PCB עשוי מ-PCB דו-צדדי מסורתי בתור הליבה, באמצעות הצטברות ולמינציה מתמשכת. סוג זה של לוח מעגלים המיוצר על ידי שכבות מתמשכות ידוע גם בשם Build-up Multilayer (BUM). בהשוואה למעגלים מסורתיים, למעגלי HDI יש יתרונות כמו היותם קלים, דקים, קצרים וקטנים.

החיבור החשמלי בין לוחות HDI מושג באמצעות חור מוליך, קבור/עיוור באמצעות חיבורים, אשר שונים מבחינה מבנית ממעגלים רב-שכבתיים רגילים. באמצעות מיקרו קבור/עיוורת נעשה שימוש נרחב ב-HDI PCB. HDI משתמש בקידוח לייזר ישיר, בעוד ש-PCB סטנדרטיים משתמשים בדרך כלל בקידוח מכני, כך שמספר השכבות ויחס הגובה-רוחב יורדים לעתים קרובות.

2. תהליך ייצור של לוח ראשי HDI

הפיתוח בצפיפות גבוהה של HDI PCBs מתבטא בעיקר בצפיפות החורים, המעגלים, רפידות ההלחמה ועובי השכבות.

● חורים מיקרו-דרכים: לוחות HDI מכילים חורים עיוורים ועיצובי מיקרו-דרכי-חור אחרים, הבאים לידי ביטוי בעיקר בדרישות הגבוהות של טכנולוגיית יצירת חורים עם גודל נקבוביות פחות מ-150um, כמו גם עלות, יעילות ייצור ומיקום חורים בקרת דיוק. במעגלים מסורתיים רב-שכבתיים, יש רק חורים דרך ולא חורים קטנים קבורים/עיוורים

● חידוד רוחב/מרווח קווים: מתבטא בעיקר בדרישות מחמירות יותר ויותר לפגמי חוט וחספוס משטח החוט. רוחב/מרווח השורות הכללי לא יעלה על 76.2um

● צפיפות רפידות גבוהה: צפיפות חיבורי הלחמה גדולה מ-50/cm2

● דילול של עובי דיאלקטרי: זה מתבטא בעיקר במגמה של התפתחות של עובי דיאלקטרי בין-שכבתי לכיוון 80um ומטה, והדרישה לאחידות עובי הולכת ומחמירה, במיוחד עבור PCB בצפיפות גבוהה ומצעי אריזה עם בקרת עכבה אופיינית.

3. HDI PCB יש ביצועים חשמליים טובים יותר

HDI יכול לא רק למזער את עיצוב המוצר הסופי, אלא גם לעמוד בסטנדרטים גבוהים יותר של ביצועים אלקטרוניים ויעילות בו זמנית.

צפיפות החיבורים המוגברת של HDI מאפשרת חוזק אות משופר ואמינות משופרת. בנוסף, ל-HDI PCB יש שיפורים טובים יותר בהפחתת הפרעות בתדר רדיו, הפרעות גל אלקטרומגנטיות, פריקה אלקטרוסטטית והולכת חום וכו'. HDI מאמצת גם טכנולוגיית בקרת תהליכי אותות דיגיטליים מלאים (DSP) וטכנולוגיות מרובות פטנט, שיש להן את היכולת להסתגל. לעומסים בטווח מלא ויכולת עומס יתר חזקה לטווח קצר.

4. ל-HDI PCB דרישות גבוהות מאוד לחור דרך/תקע קבור

כפי שניתן לראות מהאמור לעיל, הן מבחינת גודל הלוח והן מבחינת ביצועים חשמליים, HDI עדיף על PCBs רגילים. לכל מטבע יש שני צדדים, והצד השני של HDI, כ-PCB מתקדם, סף הייצור שלו וקושי התהליך שלו גבוהים בהרבה מ-PCB רגילים, ויש גם הרבה נושאים שצריך לשים אליהם לב במהלך הייצור, במיוחד הקבורים באמצעות ושקע חור.

נכון לעכשיו, נקודת הכאב והקושי העיקרית בייצור וייצור HDI היא חור המעבר והסתום הקבורים. אם ה-HDI הקבור דרך / חור תקע לא נעשה היטב, יתרחשו בעיות איכות משמעותיות, כולל קצוות לא אחידים, עובי בינוני לא אחיד ובורות על משטח ההלחמה.

● משטח לא אחיד של לוח וקווים לא אחידים עלולים לגרום לתופעות חוף באזורים שקועים, מה שמוביל לפגמים כמו פערי קווים ושברים

● העכבה האופיינית עשויה גם להשתנות עקב עובי דיאלקטרי לא אחיד, ולגרום לאי יציבות האות

● רפידות הלחמה לא אחידות גורמות לאיכות אריזה ירודה לאחר מכן, מה שמוביל לאובדן משותף ומספר רב של רכיבים

לכן, לא לכל מפעלי ה-PCB יש את היכולת והכוח לעשות HDI בצורה טובה, ו-RICH PCBA עבדה קשה בשביל זה במשך 20 שנה.

השגנו תוצאות טובות בעיצובים מיוחדים כגון דיוק גבוה, צפיפות גבוהה, תדר גבוה, מהירות גבוהה, TG גבוה, לוחות נשא ו-RF PCB. כמו כן, יש לנו ניסיון עשיר בייצור בתהליכים מיוחדים כגון נחושת עבה במיוחד, מגודלת, עבה, לחץ היברידי בתדר גבוה, בלוקים משובצים נחושת, חורים חצאי, מקדחות אחוריות, מקדחות בקרת עומק, אצבעות זהב, לוחות בקרת עכבה ברמת דיוק גבוהה וכו'

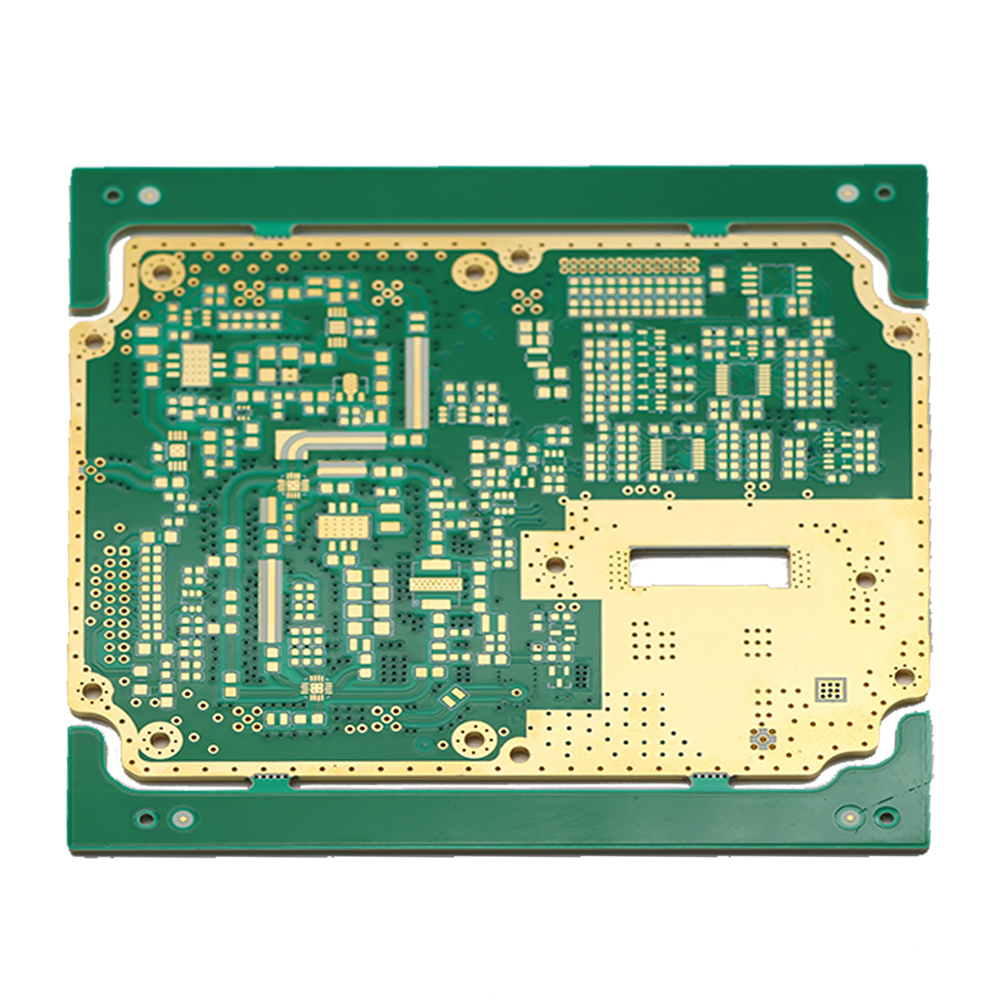

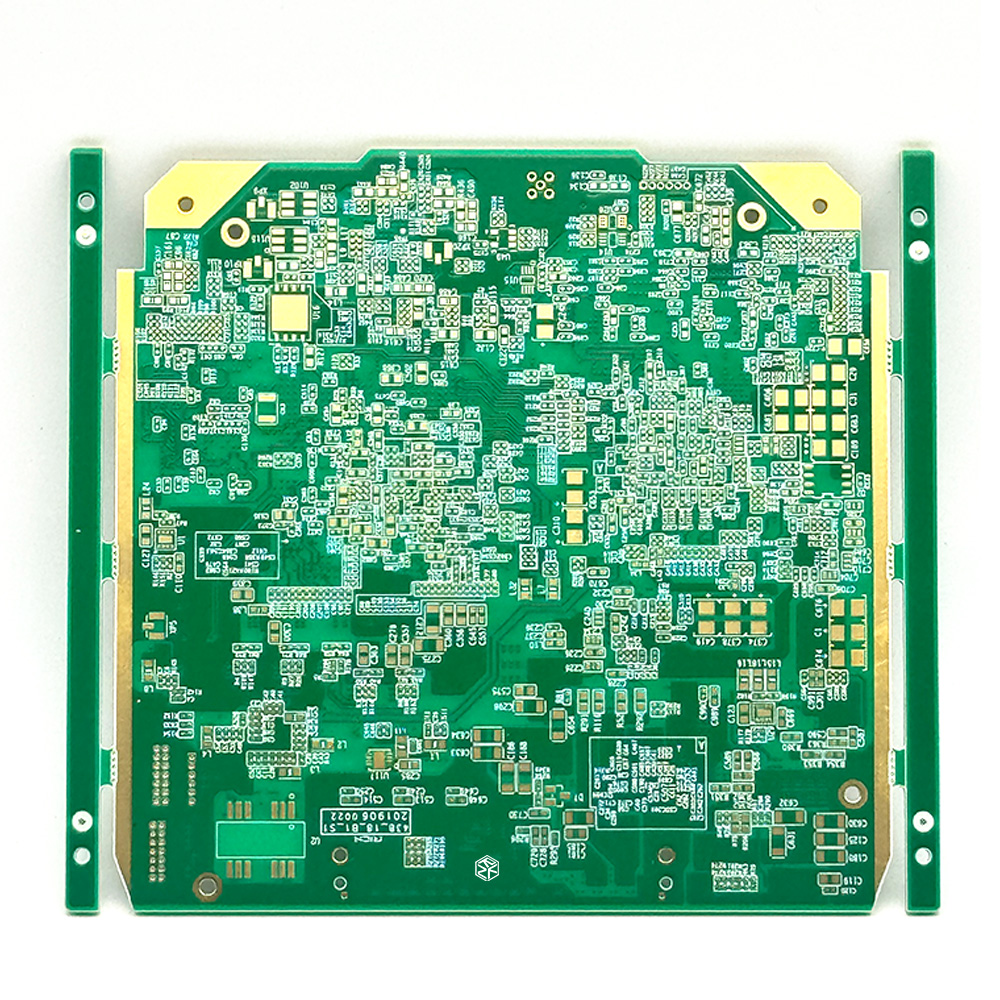

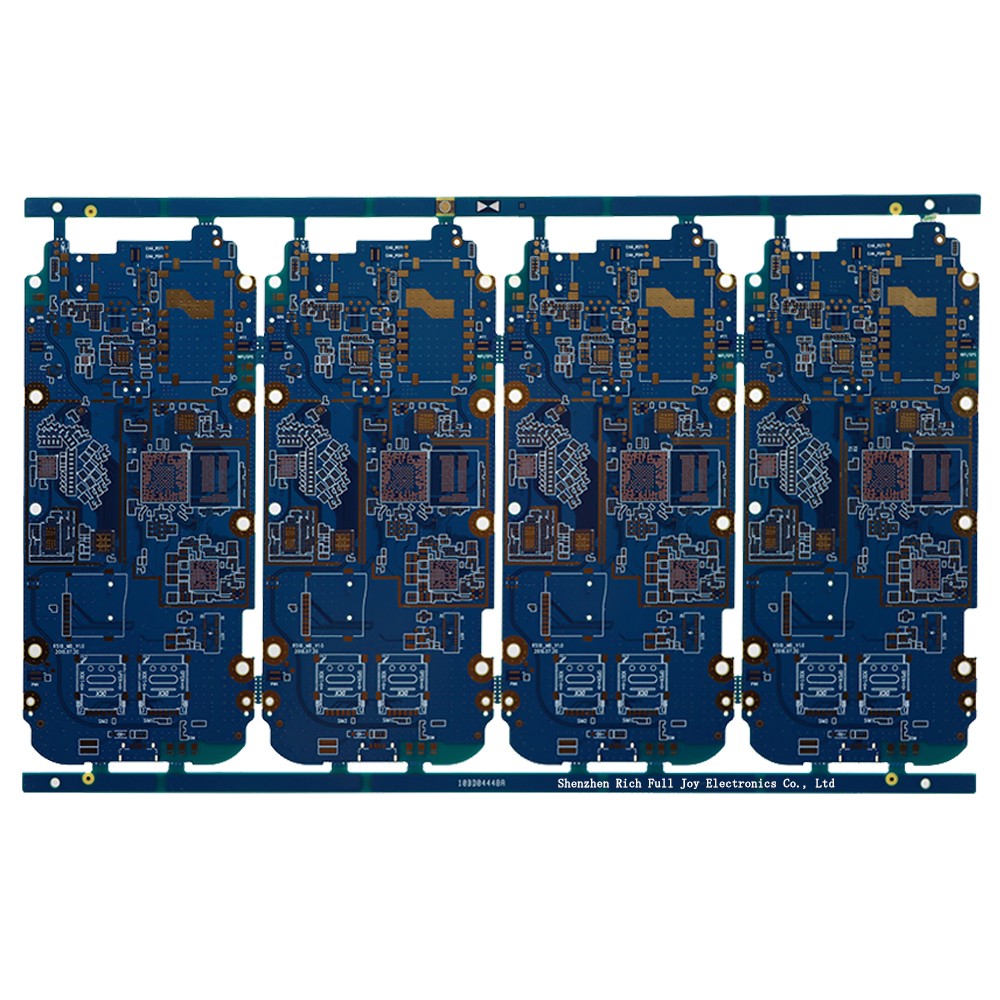

בקשה (ראה איור מצורף לפרטים)

PCBs HDI משמשים במגוון רחב של תחומים כמו טלפונים ניידים, מצלמות דיגיטליות, AI, נושאות IC, ציוד רפואי, בקרה תעשייתית, מחשבים ניידים, אלקטרוניקה לרכב, רובוטים, מל"טים וכו'.

בַּקָשָׁה

PCBs HDI משמשים במגוון רחב של תחומים כמו טלפונים ניידים, מצלמות דיגיטליות, AI, נושאות IC, ציוד רפואי, בקרה תעשייתית, מחשבים ניידים, אלקטרוניקה לרכב, רובוטים, מל"טים וכו'.